在机测量技术与工程应用研究进展*

李文龙, 王 刚, 田亚明, 寇 猛, 李中伟

(1.华中科技大学数字制造装备与技术国家重点实验室,武汉 430074;2.华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

航空发动机涡轮叶片、飞机机身机翼蒙皮、核电汽轮机大叶片、汽车发动机曲轴等属于典型的复杂曲面零件,几何精度和物理性能要求高,具有自由曲面设计、薄壁、弯扭曲等特点[1]。在铸锻造/铣削/型面磨削过程中极易产生变形,因此其几何误差测量与控制极为重要[2–4]。

近年来,在机测量技术以其成本低、加工过程可检测、无需搬运与反复装夹等优势被广泛应用于复杂曲面零件测量[5–6]。在机测量技术主要分为接触式和非接触式测量两种形式。接触式在机测量主要基于接触式测头,而非接触式则是利用激光测头等非接触式传感器进行检测[7–9]。目前英国雷尼绍公司与瑞典海克斯康公司在接触式在机测量领域较为权威,并已有成熟应用。美国叶轮生产厂霍尼韦尔采用接触式在机测量技术进行自动叶轮找正,降低了叶轮轴向位置偏移误差,提高了叶轮成品率[10]。波音及Rolls–Royce的主要供应商Doncasters采用接触式测头对叶轮叶片进行在机测量,并实现了叶轮叶片的自动化补偿加工[11]。德国机床厂商哈缪尔(HAMUEL)联合达尔康公司开发了多轴加工–测量–补偿一体化系统,用于叶片磨抛测量,获得汉诺威机床展多功能机床一等奖[12]。国内方面,武汉大学Huang等[13–14]基于接触式在机测量技术,搭建了叶轮在机测量–补偿加工一体化系统,通过调整刀路对叶轮进行补偿,将加工精度提高了75%。Huang等[15]通过接触式在机测量研究了五轴数控机床的几何误差与位置误差,改善了机床加工精度。接触式在机测量精度较高,但受单点碰触采集模式的限制,检测效率无法满足工业零件的全尺寸批量化检测需求,仅适用于零件关键尺寸特征精确测量或干涉严重的复杂结构深入测量。

随着工业智能化水平的提升,非接触式在机测量以速度快、路径规划简单且不易干涉等优势成为在机测量的主流发展方向[16],但目前并无成熟的商业化在机测量产品。国外方面,英国 Yilmaz等[17]利用 3D 非接触式测量技术实现了对飞机发动机单个叶片模型测量的功能。Hsieh等[18]提出了一种用于评估工件刮削缺陷的激光三角测量系统,该系统降低了接触引起的测量误差并提高了测量精度。国内方面,刘勇等[19]研发了激光在机测量系统,实现了测头快速更换,并对航空关键零部件进行了快速测量。张丽艳等[20]基于五轴数控机床对复杂曲面的激光在机测量进行了研究。浙江大学卢科青等[21–22]针对复杂薄壁零件搭建了接触式测量和非接触式测量相结合的复合式测量系统。非接触式测量具有无触碰力、测量效率高等优点,但实际应用时也存在诸多问题: (1)非接触式传感器空间位姿的标定精度直接影响到点云的拼接精度与系统的测量效果,因此研究传感器空间位姿的高精度标定具有重要意义; (2)测量时很难保证以垂直投射方向和最佳测量景深对工件进行测量,为实现非接触式高质量、高效率在机测量,测量路径规划是非接触式测量需重点解决的问题。

针对上述问题,国内外学者围绕传感器标定和路径规划开展了深入的研究。在传感器位姿标定方面,Sun等[23]提出了一种航空叶片表面的快速检测方法,并分析了激光位移传感器的倾斜误差。Paralı等[24]基于激光位移传感器开发了一种压电陶瓷盘振动测量系统。Sun等[25]推导了基于激光三角测量原理的误差补偿模型,有效提升了测量精度。Wei等[26]提出了一种基于图像 3D 重建技术的非接触式测量方法,简便、高精度地实现了船体变形检测,试验结果显示检测精度为测量总长度的3%。Sun等[27]开发了一种基于激光位移传感器的四轴测量系统,该传感器垂直于Z轴固定安装,并提出了一种航空叶片的快速测量方法。Lee等[28]开发了一种固定安装无法旋转的多光束测量传感器,该多光束传感器与三轴运动平台Z轴平行安装,实现了自由曲面的测量。Sun等[29]提出了基于透视投影原理的激光位移传感器视觉测量模型和一种相应的校准方法,试验结果表明提出的校准方法可达到0.026mm的校准精度。Chen等[30]提出了一种用于提高机器人钻孔系统垂直度精度的传感器标定方法,以同时求解激光位移传感器的零点误差和激光束方向,仿真和试验结果表明,孔的垂直度在0.2°以内。Li等[31]提出了一种基于激光位移传感器的测量方法和误差补偿模型,用于大型自由曲面的在线激光测量系统,通过测量大型螺旋桨叶片验证了测量策略和误差补偿模型的可行性。Nishikawa等[32]开发了一种激光位移传感器在机测量系统,通过零点位置与激光束方向标定实现了三维点的重建。Abu-Nabah等[33]为焊接表面轮廓分析应用研发了新型的非接触式在机测量系统,提出了一种基于一张图像的LVS系统标定方法,并通过仿真和试验验证了该校准方法的可行性。Duan等[34]介绍了一种新型的铰接式激光传感器,提出了一种基于平面目标与球形目标结合的激光束空间姿态标定方法,试验结果表明,在1m的测量范围内,最大测量误差约为0.05mm。Bi等[35–37]提出了一种基于标准球的标定方法,通过求解方程和高斯牛顿迭代优化获得方向矢量。Ibaraki等[38–39]也提出了一种基于五轴机床的标定零位求解方法。目前非接触式传感器位姿标定存在的挑战性问题主要包括:(1)对于三轴/四轴数控机床,受机床运动自由度限制仅能标定传感器的出光方向矢量,无法标定出光原点坐标,导致测量–加工坐标系无法有效统一; (2)对于五轴数控机床或六轴工业机器人,由于旋转轴的拓扑结构多样(摇篮式、摆头式等),目前尚无通用性的传感器位姿标定方法,且标定精度受限于转动轴的运动精度。

在非接触式在机测量路径规划方面,Zhao等[40]开发了一种基于几何引导生成无碰撞探测路径的方法,激光扫描测量时反复确定激光扫描仪的所需视角和位置,并根据这些角度和位置自动生成扫描路径。Lartigue等[41]提出了一种基于体素的3D路径规划方法,该方法适用于任何类型传感器。Lu等[42]提出了一种集成接触式扫描探针和点激光传感器的多传感器测量方法,以指定扫描行间距为基础提出了供集成传感器使用的测量路径规划算法。Liu等[43]针对航空航天大型薄壁零件,提出了一种基于等平面的在线扫描方法,用于大表面轮廓信息的提取。Liu等[44–45]以叶片为研究对象,对路径规划的质心系法和矩形细分法等进行了研究。Chao等[46]研究了一种基于喷涂机器人系统和激光位移传感器技术的测量路径规划算法。Mavrinac等[47]提出了一种基于半自动模型的高分辨率主动三角剖分3D检查系统视图规划的方法。Phan等[48]以六轴机器人为运动平台,研究了通过控制两个相邻扫描路径之间的重叠区域来生成扫描路径的方法。目前非接触式在机测量路径规划存在的挑战性问题主要包括: (1)非接触式传感器的测量精度受测量景深、测量倾角等参数影响,为保障测量精度和质量,须建立考虑这些因素的测量路径规划模型; (2)当测量对象结构复杂(如叶轮、导向器等)或测量环境空间狭小时,如何自动生成全局无干涉的测量路径也是一个亟待解决的难题。

在机测量软件是在机测量技术有效应用于工程项目的重要载体。工业界常用的在机测量软件主要有达尔康的PowerInspect、雷尼绍的Productivity+和海克斯康的PC–Dmis–NC。达尔康PowerInspect软件适配三坐标测量机、三轴/五轴CNC系统和激光扫描设备,兼容各种形式的三维CAD模型数据,可脱机编程,不占用机床有效时间,路径规划集成了多种不同检测路径生成策略,集成了路径仿真、碰撞检测和测头标定等功能。海克斯康的PC–Dmis–NC泛用性较高,适配多种不同机床/数控系统与测头,具备可脱机编程、路径仿真与碰撞检测等功能,支持G代码生成,测量结果可实时反馈至计算机,支持工件智能自动找正,可将补偿值直接同步更新到机床数控系统。英国雷尼绍Productivity+可完美适配雷尼绍测头,软件配备雷尼绍测头综合数据库,可快速配置多种不同雷尼绍测头,无需掌握机床G代码知识,可通过软件直接导出G代码,实现测量功能。目前商业化在机测量软件存在的主要问题有: (1)对接触式测头适配良好,但缺乏对非接触式测量系统的支持; (2)缺乏点云处理操作,不具备点云精简、点云滤波、特征拟合及误差色谱分析等功能,点云操作性较差。

针对以上问题,本文将系统介绍在机测量系统设计、在机测量关键技术(包括搭载在机床上的接触式在机测量系统、非接触式在机测量系统以及搭载在机器人上的非接触式测量系统)、在机测量软件设计框架、非接触式功能开发与机器人轨迹规划等。最后讨论在机测量软件在航空、核电、电子等领域的大型薄壁复杂零件的工程应用情况。

1 在机测量系统设计

1.1 机床接触式在机测量

接触式在机测量系统设计如图1所示[49],系统硬件组成主要包括测头、探针、信号收发装置和接口单元等,还包括机床的整个本体、运动控制单元、存储单元等,软件包括测量循环程序和机床操作系统。数控系统控制器读取存储单元中的测量代码,驱动机床主轴运动,当测头移动到测量程序指定的范围内时,开始调用测量循环,测头缓慢向工件表面移动,探针尖端的测球与工件表面碰撞接触,当测杆发生的位移值或者接触力达到设定值时,测头内部的机械装置或者力传感器被触发,测头通过红外线、无线电或者电缆连接的电信号传给信号收发装置,并转给接口装置,中转装置将信号传给机床控制器,机床迅速停止进给,记录坐标信息并保存在机床存储单元,测头离开工件表面,进行下一个点的测量。

图1 机床接触式在机测量系统设计[49]Fig.1 Design of contact on-machining measurement system for machine tools[49]

1.2 机床非接触式在机测量

机床非接触式在机测量系统如图2所示。激光传感器需要安装到机床主轴上来实现测量功能,待测量零件需要安装到机床工作台上。路径规划时,计算机加载待测量零件的设计模型,基于设计模型实现理论路径点的提取,经优化算法实现测点扫描顺序优化后,导出测量宏程序至计算机本地,机床经由通信模块访问并运行计算机本地的NC测量程序;测量时,机床主轴带动激光传感器按照规划的测点顺序对待测零件进行扫描测量,测量距离值由通信模块回传给计算机,计算机获取到传感器的测量数据后,将点激光传感器测量值与规划的测点进行同步处理,并根据标定的激光出光方向和出光原点生成零件表面的三维点云数据。

图2 机床非接触式在机测量系统设计Fig.2 Design of non-contact on-machining measurement system for machine tools

机床与计算机之间的NC测量程序通信对于数据量、数据传输速度的要求不高,可采用工业以太网。在该方式中设置机床与计算机处于同一网段,NC测量程序保存在计算机本地的共享文件夹目录下,机床通过访问共享文件夹读取NC测量程序。激光传感器与计算机端的数据回传功能可通过自主开发实现,本文使用激光传感器提供的二次开发接口,可实现传感器实时测量值与相应时间戳的数据回传功能。机床与传感器之间的触发同步方式包括电平触发、指令触发、边缘触发等,应从测量速度、稳定性、成本、硬件条件等多个要求出发选择合适的触发同步方式。本文采用电平触发方式,通过修改机床PLC代码实现,利用了机床备用M指令(M100与 M101),实现了机床继电器的断开与闭合功能,将传感器设置为高电平触发,之后将机床继电器接入到传感器供电电路即可。激光传感器与机床主轴之间的固连需要通过设计加工相应的刀柄夹具实现。该刀柄夹具与机床主轴固连的一端需要符合机床刀柄相关国际标准。

1.3 机器人非接触式在机测量

机器人非接触式在机测量主要包括待加工测量特征、六自由度工业机器人、蓝光扫描仪、支撑架、控制和分析终端等。六自由度工业机器人搭载光栅式面阵扫描仪,可实现多自由度的柔性运动,以便从多角度获取待测量特征的点云数据。支撑架用于固定待测量特征零件和六自由度工业机器人,要求在机器人搭载扫描仪运动的过程中,保证其稳定性。

如图3所示[50],控制和分析终端包括机器人控制柜、示教器、便携式工作站及其软件。机器人控制柜相当于六自由度工业机器人的“大脑”,可对机器人的运动下达指令。通过示教器可以实现机器人的手动操纵、程序编写、参数配置以及监控等功能。便携式工作站及其软件的具体功能包括机器人三维测量装置的通信及控制、数据处理与误差计算(点云的合并与精简、点云–三维模型匹配、3D比较、误差色谱分析、2D尺寸及偏差计算等)。

图3 机器人非接触式在机测量系统设计[50]Fig.3 Design of non-contact on-machining measurement system for robots[50]

2 在机测量关键技术

2.1 机床接触式在机测量路径规划

对于结构复杂的零件,接触式在机测量路径规划需考虑测头干涉问题及测轴光顺性问题。本文以叶轮叶片为研究对象,五轴接触式在机测量系统为平台,研究了接触式测头无干涉检测路径规划方法[51]和测轴光顺方法[52]。

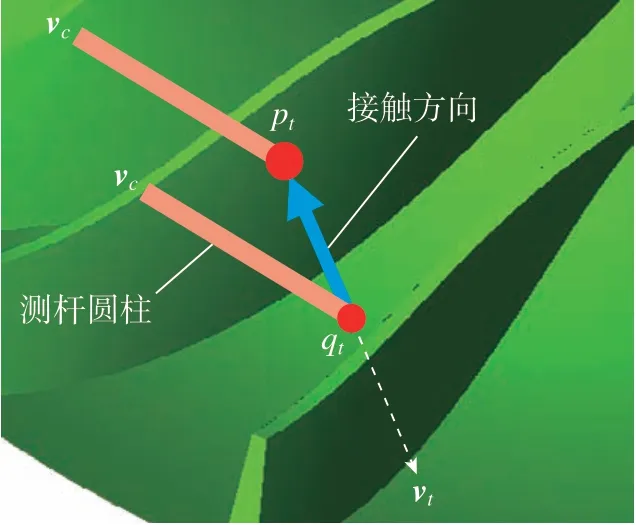

如图4所示,在机测量时探针从初始点qt接触目标点pt,pt点处的触碰方向为vt,定义单位矢量vtc为探针无干涉接近矢量,则qt=pt+dvt,其中d为点pt与点qt之间的距离。则点pt所对应所有可接近方向矢量集合位于高斯球S2中,构成了如图5所示的可接近方向锥。

图4 叶轮接触式测量Fig.4 Impeller contact measurement

图5 定义可接近方向锥Fig.5 Definition of accessible directional cone

若初始点qt可无碰撞触碰待测点pt,则两点之间任意点pλ(pλ=(1-λ)qt+λpt,λ∈[0,1])均可无碰撞触碰待测点。

定义1:在机测量的连续可接近锥。对于待测点pt和障碍物So,接触式探针的连续可接近锥定义为

待测点处的可接近锥是高斯球内的一个连续区域,由探针柱体的所有无干涉方向矢量构成。

定义2:在机测量的离散可接近锥。对于待测点pt、障碍物So和Sc2参考方向,接触式探针的离散可接近锥定义为

若对于每个点pt∈P均可形成一个可接近锥,则可以进一步定义五轴在机测量路径的可接近锥。

定义3:五轴在机测量路径的可接近锥。假设障碍物模型为So,测头的一组参考方向为Sc2,检测路径Pt中的待测点序列为pt1,…,tn(n为待测点个数),测头Ci为待测点pti处的测头,则测头C的五轴可接近锥ACP(Pt,So)定义为

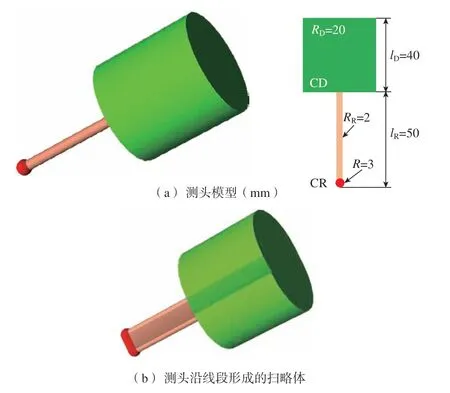

测头模型为一个完整的模型CRD,包括圆柱测杆CR和CD圆盘,如图6(a)所示[53]。考虑测头模型的大小,将测头的全局干涉检测问题转化为圆柱测杆和圆盘面的完全可视性问题。通过GPU和OpenGL判断测头的全局可接近性时,可直接考虑测杆和圆盘的大小,避免复杂的后处理。

测头从偏移点qt沿法矢方向vt接近待测点pt,需满足线段上各点沿检测方向vc也必须可接近,该问题可转化为:完整的测头模型CRD沿线段扫略形成模型CRDS,如图6(b)所示[53],将其和障碍物So做干涉检查。可接近性判断算法为:输入为障碍物几何模型So、测头方向vt、圆柱测杆CR、圆盘CD和刀具圆锥面TCS(pc,vc),根据待测点pt、法矢vt和偏移距离lt构建CRDS。借助OpenGL渲染障碍物模型So,干涉查询步骤为:

图6 测头的完整模型及沿线段形成的扫略体模型[53]Fig.6 Complete probe model and sweep volume model formed along the segment[53]

(1)渲染CR,若发生遮挡,则该待测点在检测方向vc不可接近,算法结束;

(2)渲染CD,若发生遮挡,则该待测点在检测方向vc不可接近,算法结束;

(3)渲染CRDS,若发生遮挡,那么该待测点在检测方向vc不可接近,否则,该待测点在检测方向vc可接近,算法结束。

其中,对相邻2个待测点之间还需检测过渡点可接近性,但第3步可省略。

基于上述方法,可求得待测量曲面的一组待检测点集Pt={(pt1,vt1),(pt2,vt2),…,(ptn,vtn)},沿法矢方向取相同偏移距离,获得检测路径的离散点集Qt1,为使测头沿路径Qt无干涉检测,采用3次B样条曲线进行插值,获得新的离散点集

其中,mj(j=1,2,…,n–1)表示在qtj和qtj+1之间插值的点数。对于待测点集Qt1和插值点集Qt2,可接近锥的定义方法不同,则有:

(1)∀qti∈Qt1,其对应曲面检测点pti,其可接近锥的各个检测方向需满足线段上各点沿相应检测方向必须可接近;

进而优化选择检测方向,保证检测方向的整体光顺,避免测头姿态的大幅度变化。针对检测点集和方向构建的轴迹面,由曲面面积的积分方式给出离散表达式,而后采用整体面积优化方式实现检测方向优化选取。对点集Q及其对应的检测方向,其优化选取的方法为

为降低点集Q本身的走向对检测方向的影响,获取足够光顺的检测路径,建立新点集C为

其中,hc≥1,亦可表示测杆的长度。将检测方向的矢量vi转化为点ci,则点qi的可接近锥可转化为

点集Q和C构建了测点和检测方向的轴迹面,其表达式为

当测头沿检测路径扫过的面积达到最小时检测方向变化幅度最小,而且兼顾检测路径对检测方向的影响。对于参数化的曲面面积的求解,可对其参数域上的面积积分后进行离散,建立有向图采用Dijkstra算法进行最小面积求解。

2.2 机床非接触式在机测量参数标定

机床非接触式在机测量系统一般以点激光传感器为数据采集装置,由于点激光传感器安装在机床主轴上,其位姿具有任意性,因此需要对其进行参数标定,主要涉及点激光传感器出光方向和出光原点的标定方法。本文以三轴点激光在机测量系统为平台,研究了点激光传感器出光方向标定方法[54]。

如图7所示,首先建立3个坐标系:机床坐标系{M}、传感器坐标系{S}和球坐标系{B}。标定时,传感器安装到机床主轴上,机床主轴带动传感器对球面进行扫描测量,得到机床主轴三维坐标MpSo=[MxSoMySoMzSo]T和传感器一维距离值,假定传感器激光出光方向在传感器坐标系下的单位矢量为t= [lmn]T,其中,

图7 坐标系定义Fig.7 Definition of coordinate systems

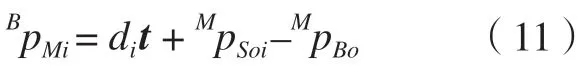

传感器激光束与球面交点pMi在机床坐标系{M}下可表示为

转化至标定球坐标系下表示为:

球面点满足球面约束方程

驱动机床主轴,带动点激光传感器对标准球球面进行扫描测量,球面点均满足球面约束方程,则可得到一组维度为n的非线性方程组,将每个方程看成关于MxBo,MyBo,MzBo,l,m,n的函数f1(MxBo,MyBo,MzBo,l,m,n)=0,则方程组为

其中,矢量[l,m,n]T是激光出光方向的单位矢量,该矢量可以用[θ,φ]代替

为方便方程组的表达,用变量X代替5个变量。式(14)可以写成

定义新函数φ(X)

将非线性方程组求解问题转换为最小二乘优化求解问题后,采用LM迭代优化算法求解,LM算法迭代过程如下。

(1)参数初始化。X0初始化为X0=[0,0,0,0,– π],调节因子μ0初始化为10,放大系数β初始化为9,当前迭代次数k初始化为0,偏差ε设置为0.001。初始值X0可以通过观察传感器在机床主轴上的安装位姿大致确定。调节因子μ0与放大系数β通过试验确定。

(2) 求解f(X0)与φ(X0)的值。

(3) 计算Jacobi矩 阵f(X)和‖f(X k)Tf(X k)‖,若‖f(X k)Tf(X k)‖<ε,停止迭代,解为X k;否则,转到步骤4。

(4)计算LM的迭代矩阵G(X)和值X k+1:

(5)求f(X k+1)与φ(X k+1)的值。如果φ(X k+1)<φ(X k),调整调节因子为μk+1=μkβ,转到步骤4;如果φ(X k+1)>φ(X k),调整调节因子为μk+1=μk/β,转到步骤3。

迭代完成,可求得标准球坐标系的原点MpBo和激光出光方向t。

2.3 机床非接触式在机测量路径规划

点激光传感器基于三角测量原理,测量时受到入射角和景深等约束,为实现点激光的高质量、高效率在机测量,需要对点激光在机测量路径规划进行研究。在三轴测量系统中,点激光传感器的位姿无法精确调整,只能通过人工手动旋转粗略调整。在非接触式在机测量中,基本检测对象是测点,本文提出了一种基于三角网格模型的指定规模测点提取方案[54]。STL文件中保存有三角面片的顶点信息,但当顶点数量不足或接近目标测点数量时,需要额外生成测点:以读入的STL文件为基础,3个顶点信息与三角面片法矢在三角面片内随机生成测点,通过选取待测量特征所在区域的点,并对该区域点进行统一采样来实现指定规模的点云生成。

三角网格模型内随机生成内点的方法如图8所示,将空间三角形视为平面三角形。以三角形一个顶点作为坐标原点,以两条临边建立两个向量e1、e2。由于三角形两条临边一定是线性无关的,可以将e1、e2,视为基底,构建二维线性空间。在该线性空间内,原始三角形为单位正方形的下三角部分。在单位正方形内产生平均分布的点较为容易,定义两个随机变量r1、r2(r1、r2均为0~1之间的随机数),此时随机生成的点在二维线性空间内均匀分布。以随机变量r1、r2随机生成单位正方形内点时,会有一半概率落在下三角形外部,一半概率落在下三角形内部,可以通过min([x,y],[1–x,1–y])将三角形外部点映射到三角形内部。

图8 三角面片随机内点生成方法Fig.8 Random interior point generation method of triangular plate

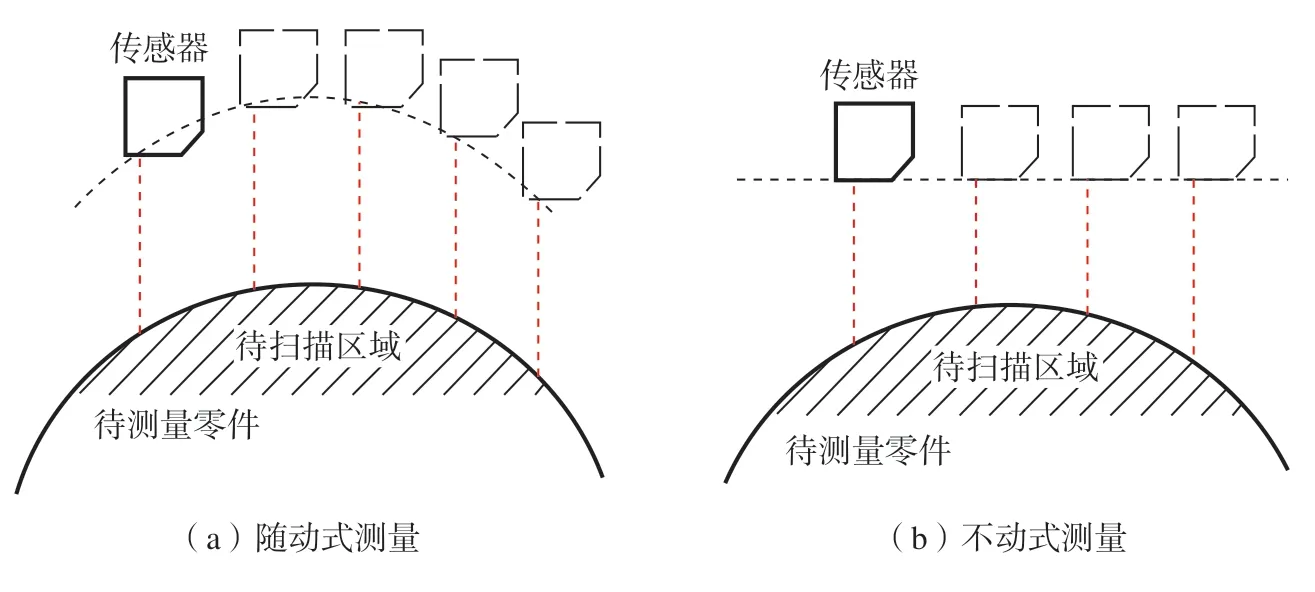

在机测量路径生成需要根据激光传感器的景深、传感器位姿、测量特征表面形状、定制刀柄大小和传感器外壳大小以及周边环境进行综合考量与分析。总体来讲,点激光传感器在机扫描测量的路径规划策略可分为两种:随动式测量和不动式测量。随动式测量指的是在测量过程中点激光传感器光源与待测量表面之间一直保持大致相同的距离,如图9(a)所示,在三轴数控机床带动传感器移动测量时,除水平X轴与Y轴的移动,也包含Z轴的移动。而不动式测量指的是点激光传感器在测量过程中,Z轴不进行任何移动,如图9(b)所示。由于不动式测量方案仅仅适用于待测量曲面与传感器的最大距离与最小距离之差小于激光传感器测量量程。相比不动式测量方案,随动式测量的适用范围更广。

图9 路径规划策略Fig.9 Path planning strategy

在测量过程中激光传感器测量值维持在一个固定值左右,假设该值为d。通过STL三角网格中提取出的理论测量点为theoP={theop1,theop2,…,theopn}。若理论点的法矢为theonori,则传感器位姿theot为:

式(19)可求解出待测点云的整体法矢,以调整激光传感器的位姿。五轴机床可以通过上述方法控制其旋转轴与摆动轴来调整传感器位姿。但三轴机床无法自动调整传感器位姿,式(19)仅仅用于指导传感器的位姿调整。实际测量过程中,设计模型转换为STL三角网格时,STL文件坐标系可能会发生变化。因此在导出NC程序时,需要人为指定工件坐标系,或者人为指定坐标变换。据分析可知,该坐标变换仅涉及坐标系的平移,不涉及旋转;假定该平移变换矩阵为tranT,通过上述平移变换矩阵,可将软件中的理论测量点坐标与机床中的待测量特征点统一,如图10所示。

图10 在机测量路径规划模型Fig.10 On-machine measurement path planning model

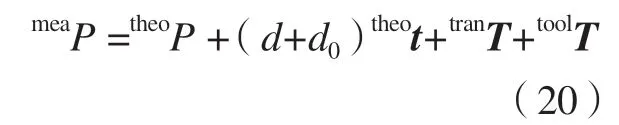

定义传感器最优测量景深为d,激光束矢量为theot。假设专用刀柄夹具的旋转中心为pc,定义传感器零点与pc之间的距离为d0,将机床主轴与pc之间平移矩阵定义为toolT,对理论测量点进行坐标变换即可获得实际路径点meaP为:

其中,toolT=[0,0,Z0]T定义为定制刀柄的补偿值,由于传感器较优测量景深为范围值,因此d0与Z0不需要求得精确解,只需要粗略获得即可,且不需要标定与频繁求解。

三轴点激光传感器在机测量过程与接触式测头测量过程类似。整个测量过程一般包含4个主要动作。(1)预备动作。主轴回零包括X轴回零、Y轴回零和Z轴回零。(2)准备动作。基于指定坐标系或偏移距离,激光测头接近第一个测点。(3)测量动作。紧接着接近后续测点,继续测量。(4)结束动作。抬刀至安全距离。可发现,测量动作主要基于测点,在测量过程中影响系统效率的主要是测点的检测顺序。测点分布在待测量特征表面,检测时传感器需要无重复的遍历所有的测点,测点测量顺序不同,传感器走过的路程就不同,同样的测量速度所花费的时间就不同。因此需设计出一条最优测量路径使得传感器安全准确的接触各个测点,并使其路径长度尽量短,测量效率尽量高。设测点集合为theoP,各顶点距离定义为

则测点路径优化目标函数可定义为

之后可采用蚁群算法进行优化求解,蚁群算法优化求解方法如下。

(1)输入。具有法矢和坐标信息的点云集合theoP={theop1,theop2,…,theopn}。

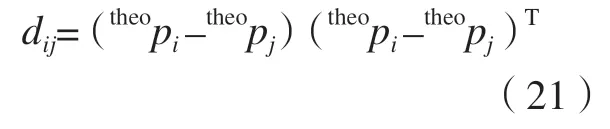

(2)邻接矩阵初始化dij=(theopi–theopj)(theopi–theopj)T。

(3)参数初始化。蚂蚁数量m= 50,测点数量n,最大迭代次数Nmax= 200,信息素的重要程度γ=1,期望启发式因子β= 5,信息素蒸发系数ρ= 0.5,信息素强度Q= 100,当前迭代次数Niter= 0;初始化启发函数ηij(t)=,初始化信息素矩阵τij(t)=1,初始化Δτij(t)=0;清空每只蚂蚁的禁忌表tabuk。

(4)迭代次数Niter=Niter+ 1,当前为第k= 0只蚂蚁。

(5)遍历下一只蚂蚁k=k+ 1,第k只蚂蚁按照式(23)选择将要访问的下一个测点并前进:

其中,allowedk={theoP– tabuk}表示第k只蚂蚁下一步可以转移的城市。

(6)修改禁忌表。将第k只蚂蚁移动到测点j(j∈{theoP– tabuk}),并将j添加到该蚂蚁个体的禁忌表中。

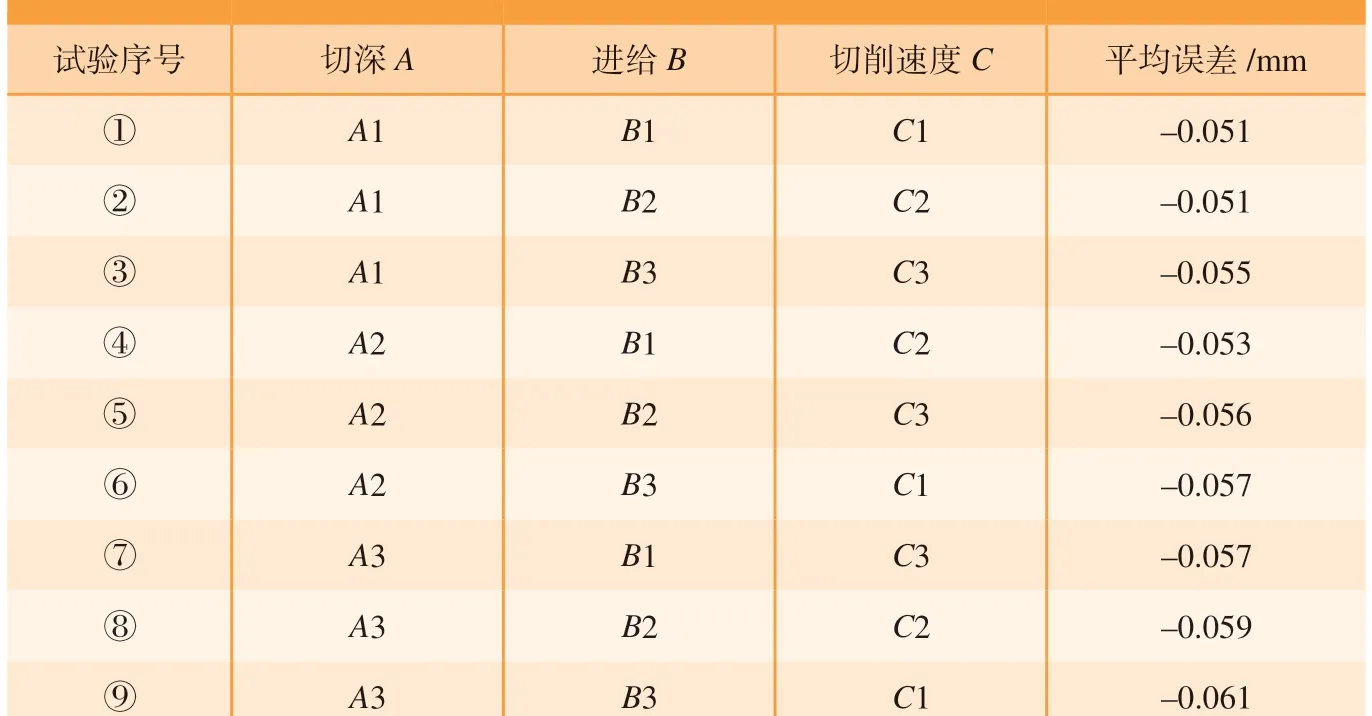

(7) 判断。若k (8)按照式(24)和(25)更新每条路径上的信息量: (9)判断。若迭代次数Niter 至此,可求得优化测量顺序后的点云索引。 机器人非接触式在机测量系统以基于双目视觉的面阵扫描仪为数据采集装置,以机器人为运动平台。为提升测量精度,需综合考虑扫描仪的测量范围、测量景深、倾斜角度等参数,对扫描仪空间位姿进行优化。 考虑到测量景深对扫描仪姿态的影响,选择扫描仪的最佳测量距离500mm作为实际应用时的测量距离,此时扫描仪的测量视野范围为416.8mm×333.3mm。考虑到镜面反射对扫描仪姿态的影响,对扫描仪的倾斜角度进行调整,最优测量倾斜角度为60°~70°。测量距离为500mm时,扫描仪分别在被测零件的内外侧进行扫描,为保证两次测量可获取被测零件的完整点云数据,同时不会使扫描仪所需的无干涉空间半径过大,取内外环测点处的扫描仪倾斜角度分别为70°和60°,如图 11所示。 图11 扫描仪空间位姿Fig.11 Spatial posture of scanner 通过上述分析和计算,可初步创建核主泵法兰密封型面内外环测量路径中的目标位姿点,得到如图12所示的扫描仪空间位姿优化结果。 图12 优化后扫描仪空间位姿俯视图Fig.12 Top view of spatial poses of scanner after optimization 机器人测量系统在工作过程中存在碰撞干涉风险,可能存在的3种碰撞干涉情况: (1)机器人各关节之间的碰撞; (2)机器人与工具之间的碰撞; (3)测量设备与外部环境的碰撞。 测量机器人扫描内环时,将光栅式面阵扫描仪的TCP聚焦到密封槽的内边界线上,扫描仪斜向外侧俯视,其光轴与竖直方向的夹角为20°,机器人和扫描仪不会与立柱发生碰撞,可直接自动生成内环测量路径,如图13(a)所示。 如图13(b)所示,测量机器人扫描外环时,将光栅式面阵扫描仪的TCP聚焦到密封槽的外边界线上,扫描仪斜向内侧俯视,其光轴与竖直方向的夹角为30°,机器人和扫描仪已超出支撑框架3个立柱限制的封闭空间,当机器人沿着自动生成的外环测量路径运动时,会与3个立柱发生碰撞,存在安全隐患。因此,为生成外环无碰撞测量路径,需要考虑机器人或扫描仪与支撑框架立柱发生碰撞干涉的问题,外环无碰撞路径的生成分为以下3个步骤: (1)按照无立柱限制的情况为机器人自动生成外环测量路径,经碰撞检测后,删除自动路径上发生碰撞干涉的目标点;(2)以自动生成的外环测量路径目标点为基准,生成与之对应的径向收缩无碰撞干涉目标点; (3)新增目标点,完善外环测量路径。空间无碰撞测量路径生成后,分别对内外环无碰撞路径进行自动或手动轴配置即可。 图13 无碰撞测量路径Fig.13 Collision free measuring path 针对目前主流的在机测量软件缺乏对非接触式在机测量系统的支持、缺乏点云数据处理操作的问题,作者团队根据近年来的研究成果,自主开发了非接触式在机测量数据采集与处理专用软件iPoint3D OnsiteScan。 软件编程语言为C++,总体框架设计如图14所示,整个软件划分为4层:通用类库、数据层、业务逻辑层和用户界面层。在通用类库采用MFC作为软件基础框架,选用OpenGL用于测点和三角面片的可视化,选用PCL库实现了部分点云处理功能。数据层主要涵盖4种数据:点云数据、模型数据、点云参数以及路径信息。业务逻辑层主要实现了在机测量系统的算法逻辑,包括传感器参数标定算法、点云拼接与点云融合算法、测点提取、防碰撞与测量路径规划等核心逻辑功能。用户界面层主要为用户提供了界面友好的操作界面,通过界面按钮可实现业务逻辑层的各种功能,其开发界面如图15所示。 图14 软件设计框架结构Fig.14 Software design framework structure 图15 软件界面设计Fig.15 Software interface design 点云数据采集模块根据运动平台为机床或机器人可分为两个部分。当运动平台为机床时,数据采集模块的主要作用是将传感器采集到的点云数据以文件形式保存到本地计算机,以便后续处理。该模块主要包括传感器连接测试、传感器参数设置、测量数据回传、传感器参数标定、测量点云融合及多角度点云拼接等功能,还包括基于STL三角面片的测点提取功能、基于蚁群算法的测点顺序优化功能和NC测量程序后处理等功能。 测量时,首先将待测量模型的STL文件导入软件中,采用本文2.3节提到的方法进行测点提取和法矢估计,将三角面片转换为指定数量的点云数据,如图16所示。由于点激光传感器的测量方式需要规划有限测点,因此需要对大量的数据进行点云均匀化精简,将其减少到指定规模并尽量保证点云均匀。 图16 基于STL文件测点提取效果图Fig.16 Effect drawing of measuring points extracted based on STL files 然后对指定规模的点云应用蚁群算法,对测量扫描顺序进行优化,如图17所示。 图17 基于蚁群算法的测点顺序优化Fig.17 Order optimization of measuring points based on ant colony algorithm 然后对优化后的点云进行后处理,导出可供FANUC/Siemens系统直接调用的NC测量程序。导出NC测量程序时,将主要测量程序段分为设置字段、测点字段与结束字段3部分,具体如图18(a)所示。 图18 NC程序导出Fig.18 NC program export 设置字段与结束字段为固定字符段,用户可自行设置固定字符段或采用默认的字符段。测点字段则为重复的“G01 X Y Z;G04 X0.2”指令,其中X、Y、Z为规划完成的测点坐标;测点字段也包括“G04”指令,该指令的主要功能是使机床主轴在指定位置停留指定时间。 传感器与计算机之间的通信模块界面如图19所示,主要涉及采样频率、输出接口、触发方式和测量方式等。采样频率可在1.5~49.02kHz 之间进行设置,一般设置为1.5kHz。输出接口可在RS232与以太网之间进行选择,一般选择以太网。触发方式有4种:高电平、低电平、上升沿与下降沿,本文系统采用高电平触发。测量方式主要分为镜面反射与漫反射,根据待测量工件表面情况选择。触发与同步则为传感器内部数据处理方式,默认勾选。 图19 传感器设置界面Fig.19 Sensor setting interface 当运动平台为机器人时,还需开发机器人运动控制模块。计算机与机器人之间的通信基于网络,其网络通信示意图如图20所示。 图20 机器人网络通信Fig.20 Robot network communication 机器人PC端控制模块是基于ABB机器人PC SDK编写的上位机软件。软件分为机器人程序操作、机器人位姿显示模块、设置机器人6轴角度模块、机器人点动和偏置模块、IO控制模块以及机器人事件信息模块,软件界面如图21所示。 图21 机器人PC端控制模块Fig.21 PC control module of robot 程序操作部分用于连接机器人控制器,设置运动速度,启动RAPID程序,立即停止RAPID程序,复位RAPID程序指针。位姿显示部分用于实时显示机器人当前的运动状态,参数包含机器人位置、四元数、机器人轴配置和机器人6个关节角度值。设置6轴角度部分用于控制机器人关节角度,单次角度变化范围有1°/3°/5°/10°/20°供用户选择,每次可以操作1个关节,可以选择加减角度。点动和偏置部分用于连接机器人控制器之后,可以自动地读取到运动点数,除此之外,还可以运动到指定点,并且设置偏置量。事件信息部分用于显示控制器发生的事件信息,包括启动程序、停止程序、复位程序、遇到转角故障、机器人Socket通信连接状态、操作模式转换等。 数据处理部分包含点云文件的打开、保存、框选、删除等基本文件操作,STL的读取与显示功能,点云的读取、精简、光顺、匹配,误差色谱显示功能,特征拟合功能,定制化报告输出等功能。其界面开发如图22所示。 图22 点云数据处理模块Fig.22 Point cloud data processing module 点云的基本文件操作主要用来读取并显示点云数据,支持的数据格式包括.asc、.ac、.txt与.pcd等。框选、删除等工具主要用来实现点云的细节操作。均匀采样算法等主要用于点云数据预处理和测量路径规划。ICP、TDM、ADF等点云匹配算法用于实现点云与模型之间的匹配,并计算每个测点与模型之间的误差。误差色谱显示功能是采用误差色谱图的方式将点云匹配后与模型的误差进行显示与统计,如图23所示。 图23 误差色谱生成Fig.23 Error chromatogenesis 开发了最佳特征拟合模块,包括圆、平面和球面等典型特征的最佳拟合功能,球面特征拟合功能的开发如图24所示。 图24 球面特征拟合Fig.24 Spherical feature fitting 根据用户需求定制化开发了报告输出模块。目前报告模板提供了部门、图纸号、操作人员及日期等多种必要信息。报告样式如图25所示。 图25 生成报告样式Fig.25 Generate report styles 本文采用五轴轴加工中心(MIKRON UCP800)对叶轮进行加工和测量。MIKRON UCP800的定位精度和重复定位精度分别为0.006mm和0.004mm,数控系统为Heidenhain iTNC530M。A轴摆动范围为–100°~ +120°,C轴 可360°自由摆动。采用接触式测头为RENISHAW OMP40,其重复精度为1μm。接触式测头的圆柱测杆和圆盘的尺寸分别为47mm和50mm,因此r=lCD+lCR= 97mm。在五轴在机测量路径生成时,偏移距离设置为10mm,角度阈值θΔmax设置为5°。待测量对象为离心叶轮,叶轮直径为160mm,前缘厚度为0.63mm,叶轮叶片数量为10片。 图26[53]为五轴测量路径规划的待测点。单个叶片测量路径共4条,其中叶盆、叶背各有25个待测点,前缘有10个待测点。由图26中可发现,第4条路径靠近叶轮轮毂,测头系统更容易与轮毂和相邻的叶片发生干涉。 图26 离心叶轮的4条测量路径[53]Fig.26 Four measuring paths of centrifugal impeller[53] 通过本文方法生成的五轴在机测量路径如图27所示。可以看出整个路径是平滑的,且相邻检测点之间并无角度突变。 图27 无干涉路径生成与测轴光顺Fig.27 Interference-free path generation and axis fairing 实际测量过程如图28所示,采用RENISHAW OMP40的接触式测头系统。共采集100个测点,测量总耗时约为15min。将测量点云与叶轮设计模型之间的MSE(均方误差)用于评估加工质量,叶盆与叶背的MSE误差分别为0.121mm和0.134mm,前缘MSE误差为0.264mm。 图28 叶轮五轴在机测量试验Fig.28 Five-axis on-machine measurement experiment of impeller 基于加工条件对切削工艺进行显著性分析[55],不同加工参数如表1所示[56],正交试验设计表及试验结果统计如表2所示[56],试验序号对应的叶片部位如图29所示。 表1 正交试验的加工参数[56]Table 1 Machining parameters of orthogonal test[56] 表2 正交试验设计表及对应结果[56]Table 2 Orthogonal experimental design table and corresponding results[56] 图29 不同试验对应叶片Fig.29 Blades corresponding to different experiments 通过切削工艺显著性分析发现:(1)加工质量影响主次顺序:刀具长径比>切深>进给速度; (2)最优工艺参数:刀具长径比8.125、切深0.1mm、进给0.15mm/r。 采用最优参数对第10个叶片进行加工测量(图30),结果如表3所示,切削工艺显著性分析提高了叶片加工精度。 表3 10片叶片的加工测量结果统计Table 3 Measurement results of 10 blades after machining 图30 第10个叶片加工测量Fig.30 Machining and measurement of the 10th blade 试验采用的加工设备为五轴联动高速加工中心瑞士米克朗UCP800Duro,数控系统为Heidenhain iTNC530M,机床定位精度为0.006 mm,重复定位精度0.004mm,五轴类型为摇篮+转台,如图31所示,测头为RENISHAW OMP40。 图31 五轴联动高速加工中心Fig.31 Five-axis high speed machining center 采用正交法开展切削试验[7],根据前期薄壁零件切削的经验,选取薄壁件尺寸上的厚度、悬高以及切削参数中的轴向切深3个因素(即因子),设计3因素3水平试验,如表4所示。 表4 正交试验设计表Table 4 Orthogonal experimental design table mm 同时,设计平面和曲面两种特征,如图32所示,左边为曲面,右边为平面,每组9个不同的特征,分别设置对照组。 图32 正交试验加工特征设计Fig.32 Design of orthogonal experimental machining features 根据设计的特征参数在NX7.5中建立三维模型,并在CAM中规划平面和曲面的粗加工、半精加工路径,如图33所示,在数控机床上分别对3种材料 (TC4、7075铝合金、304不锈钢)进行粗加工和半精加工,余量为1mm,在此阶段试验组和对照组的加工参数完全一样。在单个薄壁特征上设计40个测点(4行10列分布),所有特征合计1440个点位,如图34所示,对半精加工后的零件进行在机测量。 图33 加工路径规划及半精加工后零件Fig.33 Machining path planning and parts after semi-finishing 图34 测点规划及在机测量Fig.34 Measuring point planning and on-machine measurement 将测量后结果实时更新至数控系统,计算刀具补偿值,对零件进行补偿加工实现零件的精加工。最后利用在机测量完成零件终检,如图35所示。补偿加工及在机测量结果如表5~7所示[49]。 图35 补偿加工及零件终检Fig.35 Compensation machining and final inspection of parts 对表5~7进行分析总结可得出以下结论。 表5 不同薄壁件厚度的补偿效果比较[49]Table 5 Comparison of compensation effect under different thickness[49] (1)3种材料不论高度和切深如何变化,厚度0.7mm以上时补偿效果好,在1mm厚度时补偿效果很显著,达到50%以上,在0.4mm时补偿与未补偿的效果区分不明显。 (2)对于 TC4 钛合金而言,可以推断在厚度在0.4~0.7mm之间存在一个临界点,在此临界点厚度之上的区域,补偿加工效果良好,而 7075铝合金、304不锈钢的补偿临界厚度大于 TC4 钛合金,在接近0.7mm的位置,此厚度以上补偿效果好,由此可见,钛合金的薄壁件更适用于航空薄壁零件的精密补偿加工。 表6 不同薄壁件高度的补偿效果比较[49]Table 6 Comparison of compensation effect under different height[49] 表7 不同切深的补偿效果比较[49]Table 7 Comparison of compensation effect under different cut depth[49] (3)较小的高度或切深可减少加工变形偏差,对于钛合金在这两种因素变化的情况下补偿效果都很稳定,但7075铝合金和304不锈钢的变化规律不明显。 点激光非接触式在机测量系统的运动平台采用了大连机床集团生产的三轴立式加工中心VDF–850,如图36所示。VDF–850的定位精度在X、Y和Z方向分别为0.018mm、0.014mm和0.014mm;重复定位精度分别为0.010mm、0.008mm 和0.008mm。所用传感器为德国米铱公司生产的点激光传感器,具体型号为optoNCDT ILD 2300–50,传感器的量程为50mm,绝对误差不超过0.01mm。 图36 三轴立式加工中心和点激光传感器Fig.36 Three-axis vertical machining center and point laser sensor 参考机床主轴锥孔参数7∶24通用锥度锥孔和试验用点激光传感器,自主设计制造了专用刀柄夹具来实现点激光传感器与机床主轴的固连。由于三轴机床不具备旋转功能,刀柄夹具设计了分度轴与旋转结构,通过该夹具可将传感器与机床主轴固连,且可通过手动旋转实现固定角度的传感器位姿调整,以实现多视角测量功能,定制刀柄设计如图37所示。 图37 刀柄夹具设计及其实物图Fig.37 Toolholder fixture design and its physical drawing 参考德国VDE/VDI标准采用单球和双球对点激光测量系统精度进行了验证。测量时传感器扫描景深维持在4~16mm之内,其入射角低于20°,测量频率设置为1.5kHz,激光传感器的最大量程是50mm,数据输出方式为以太网,触发方式为高电平触发。机床三轴移动时,由于传感器和计算机的处理需要进行同步,该在机测量系统的效率大约为70点/min。标定过程一般选取50个点,整个标定与测量过程耗时在2min左右。 单球球径测量试验现场如图38所示,驱动机床主轴带动传感器对球面上表面进行扫描测量,测量点云规模为60,对测量出的三维点云数据进行球面拟合,单球球径测量结果如表8所示,可以看出,在充分考虑景深与入射角的情况下,单球球径最大误差为0.0187mm,平均误差为0.0135mm,球径测量误差标准差为0.0032mm。 表8 单球球径测量结果Table 8 Single ball diameter measurement results mm 为进一步验证系统的测量精度,进行了双球球心距测量试验,如图39所示,驱动机床主轴带动传感器对球面上表面进行扫描测量,测量点云规模为212,对测量出的三维点云数据进行球面拟合,分别计算两个球心之间的距离。其结果如表9所示,其球心距平均误差分别为0.0125mm和0.0130mm。 表9 双球球心距测量结果 Table 9 Measurement results of double balls center distance mm 图39 双球球心距测量现场及点云数据Fig.39 Measurement process of double balls center distance and point cloud data 将所搭建系统应用于自由曲面在机测量,验证了该系统可用于航空航天复杂曲面零件高效自动化在机测量,蒙皮测量过程如图40所示。 图40 飞机蒙皮在机测量试验Fig.40 On-machine measurement experiment of aircraft skin 核主泵法兰密封型面机器人在位测量系统如图41所示,主要由机器人、PowerScan面阵扫描仪、支撑架、上位机软件等组成。由于核主泵检修现场空间狭小,机器人倒置安装在法兰密封面上方,操作人员可通过远端工作站进行操作和监控,该系统可实现核主泵法兰密封型面的非接触式在位自动测量、点云处理与误差分析。 图41 核主泵法兰密封型面机器人在位测量系统Fig.41 Robot in-place measurement system of nuclear main pump flange sealing profile 综合考虑扫描仪测量景深、测量范围、倾斜角度等参数规划出图42所示的机器人无干涉在位测量路径,完成法兰密封型面自动扫描,采集得到图43所示的点云。将点云与模型进行三维匹配,计算得到密封型面误差色谱,如图44所示。观察误差分布可知密封型面产生了整体变形。 图42 机器人无干涉在位测量路径Fig.42 Robot interference-free in-place measurement path 图43 核主泵法兰密封型面点云Fig.43 Point cloud of flange sealing profile of nuclear main pump 图44 核主泵法兰密封型面误差色谱图Fig.44 Error chromatogram of flange sealing profile of nuclear main pump 近年来,航空涡轮叶片、飞机蒙皮等复杂曲面零件精密制造中广泛应用了在机测量技术,是顺应国家形势的高端制造发展。本文详细介绍了接触式/非接触式在机测量关键理论、在机测量专用软件iPoint3D OnsiteScan的开发与工程应用情况。复杂曲面零件在机测量技术的发展趋势如下。 (1)接触式在机测量精度较高,但受单点碰触采集模式的限制,检测效率无法满足工业零件的全尺寸批量化检测需求,仅适用于零件关键尺寸特征抽检。非接触式在机测量精度相对较低,但测量效率高,可用于零件批量化制造过程中大部分尺寸的快速全检。未来拟将接触式测量技术和非接触式测量技术相结合,形成复合式在机测量的新技术手段,力争实现零件批量化制造过程的全尺寸、全产品检测,大幅提升产品加工质量检测的可靠性。 (2)目前在机测量数据主要用于加工前工件定位与加工后的误差检测、补偿加工,如何基于在机测量数据对加工过程进行调控与误差补偿缺乏成熟的技术手段。考虑工件是在加工装夹状态下对其进行测量,因此可进一步将在机测量技术推广应用于加工过程中检测,通过实时观测各工序加工后的几何误差,智能学习并调整后续工序的加工程序,进而提升最终产品制造的精度和合格率。

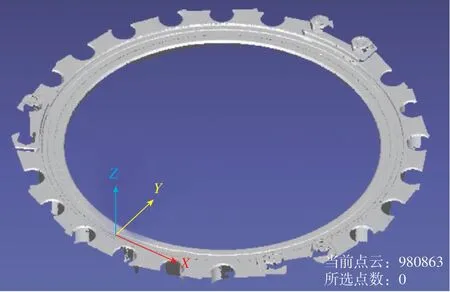

2.4 机器人非接触式在机测量路径规划

3 在机测量软件开发

3.1 软件整体框架

3.2 数据采集模块

3.3 数据处理模块

4 试验测试与工程应用

4.1 叶轮曲面接触式在机测量与切削参数优化

4.2 框梁壁板接触式在机测量与补偿加工

4.3 点激光非接触式在机测量

4.4 核主泵法兰密封型面机器人在位测量

5 结论

——以徐州高层小区为例