解决410 t/h燃煤锅炉严重结焦的实践与分析

卢广军,陈文斌

(中石化巴陵石油化工有限公司热电部,云溪 414014)

0 引 言

燃煤锅炉结焦,会降低受热面传热效果,使减温水量、排烟温度、风机电耗增加。结焦严重时,可能会引起受热面超温以及水冷壁水循环恶化,限制机组带负荷能力[1-2],甚至造成受热面爆管,炉膛垮大焦导致锅炉非计划停运,危及设备及人员的安全[3-4]。巴陵石化410 t/h燃煤锅炉2015年完成低氮改造后,锅炉结焦情况加剧,2020年10月因垮大焦被迫停运。为了提高燃煤机组运行可靠性,避免化工厂停车减产,解决炉膛严重结焦问题势在必行。本文结合该锅炉的实际情况,探索出了一套适用于该锅炉的结焦防治措施,并取得了较好效果,对同类燃煤锅炉具有借鉴意义。

1 锅炉设备及结焦概况

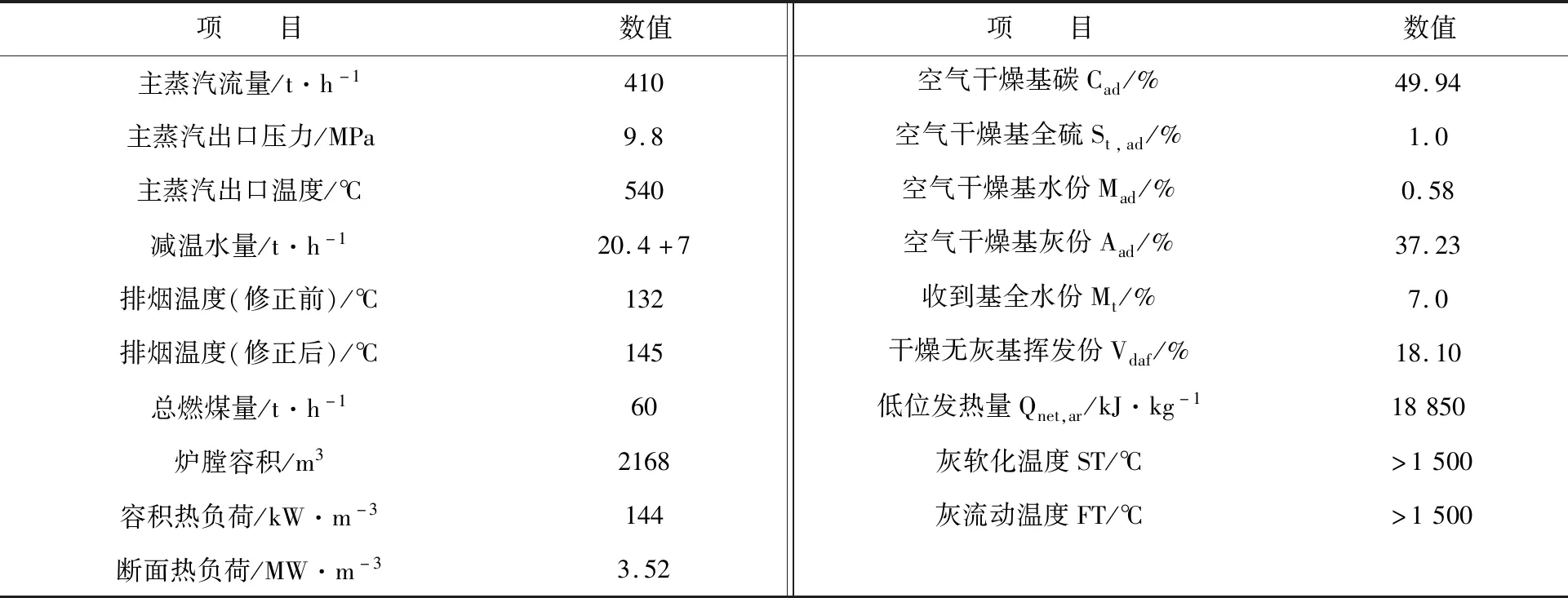

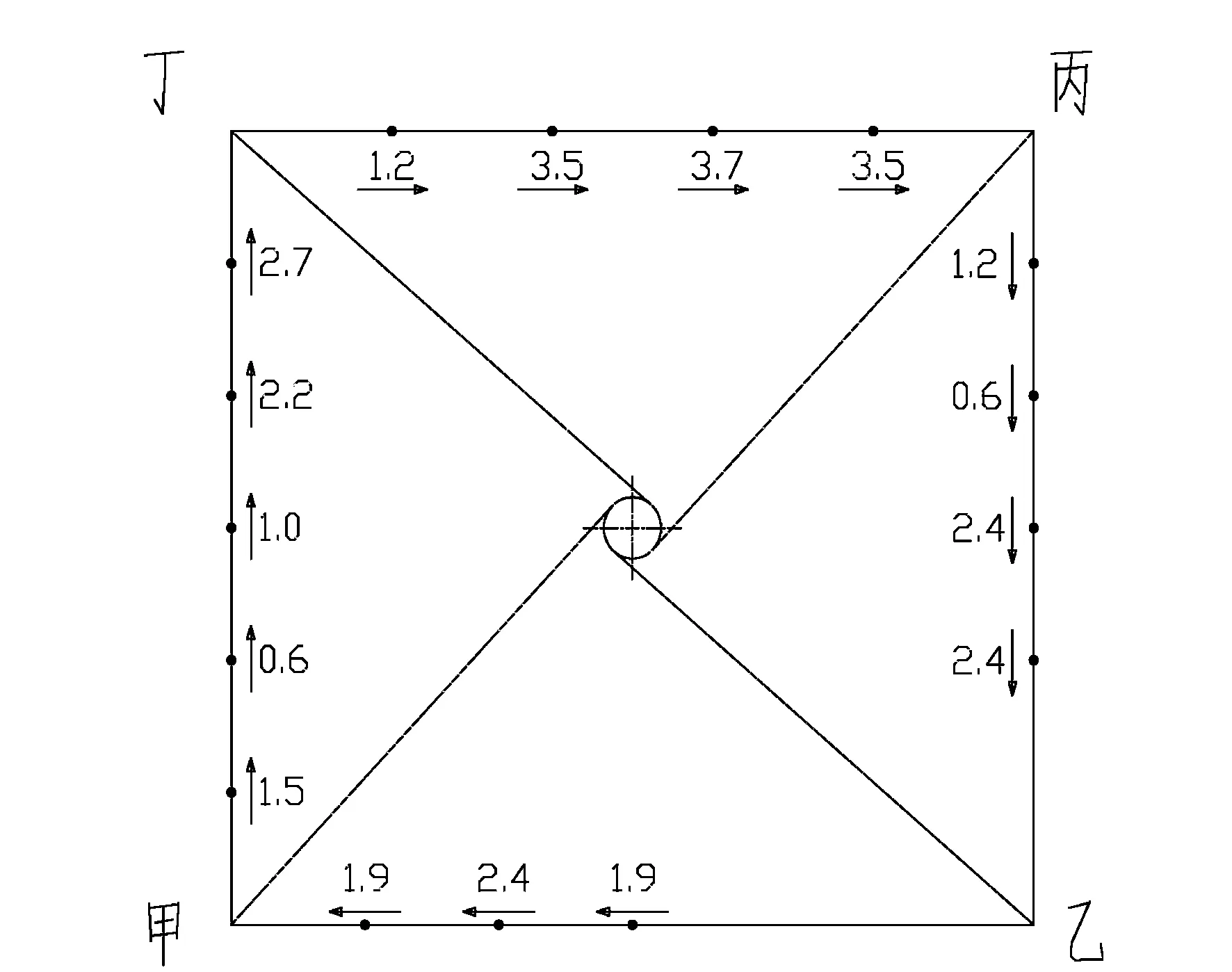

巴陵石化410 t/h锅炉是杭州锅炉厂设计制造的NG-410/9.8-M高温高压、“п”型固态排渣煤粉炉,采用角置水平浓淡直流式煤粉燃烧器,布置在炉膛的正四角,假想切圆直径为φ500/φ700 mm,中间仓储式制粉系统,2012年投产,2015年完成脱硝SCR及低氮燃烧器改造,锅炉设计煤种为贫煤。锅炉设计参数及煤质见表1。燃烧器布置如图1所示。

表1 锅炉设计参数

图1 燃烧器布置及燃烧过程简图

2012年投产后,长期燃用23 000 kJ/kg以上高热值贫煤,炉膛温度较高,最高1 550 ℃左右,存在局部结焦现象。2015年脱硝SCR及低氮燃烧器改造后,锅炉结焦加剧。2019年开始频繁发生严重结焦导致的冷灰斗喉部焦块搭桥现象(如图2所示),且结焦位置集中在炉膛右后墙三次风喷口及水冷壁附近,焦软难以清除。结焦使锅炉带负荷能力下降15%。2020年10月垮大焦被迫停炉,焦块搭桥后积满炉膛约5米高,且呈半熔融状,形成一个整体,在运行中无法清除。此次结焦停炉造成化工单位停车减产,经济损失巨大。

图2 炉膛结焦及冷灰斗喉部搭桥

2 结焦原因分析

煤粉燃烧产生的煤灰在一定的温度下熔化,聚积在一起,形成焦渣。水冷壁受热面由于吸热,在贴近壁面的位置烟气温度急剧下降,当熔融或半熔融状态的焦渣贴近或受气流携带冲刷水冷壁时,就会吸附在上面,并呈现恶性循环的局面[5]。结合该燃煤锅炉实际,分析锅炉结焦的主要原因为以下四个方面:锅炉qF取值偏高、局部炉膛温度偏高、火焰冲刷炉墙、局部缺氧形成还原气氛、清焦不及时。

2.1 锅炉qF取值偏高

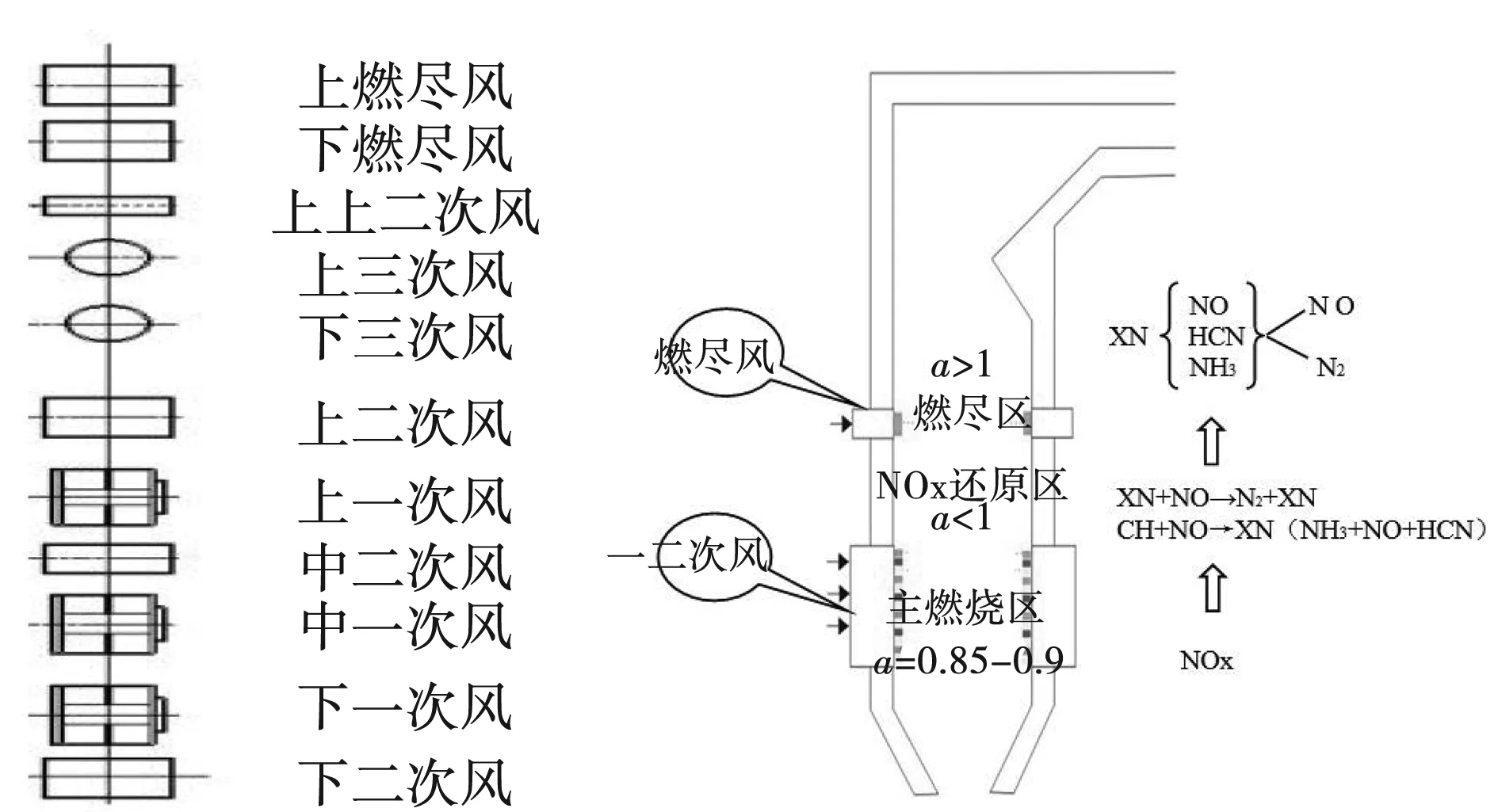

该锅炉目前入炉煤基本按照潞安煤:郑煤=1∶1或2∶1的比例进行配比,掺烧少量晋煤、郑州煤电来煤,掺混后的煤种属于高热值贫煤,见表2。

表2 入炉煤的掺混比例及工业分析

该锅炉设计的炉膛容积热负荷qv为144 kW/m3,按下式(1)计算,选取推荐值见表(3),可以看出qv的选取基本合理。

qv=B·Q/V

(1)

式中,B为每小时燃料消耗量,kg/h;Q为每千克燃料的低位发热量,kJ/kg;V为炉膛容积,m3;其中1 kJ/h=0.278 W。

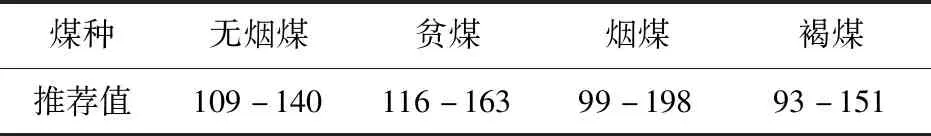

表3 炉膛容积热负荷qv推荐值[10] (kW/m3)

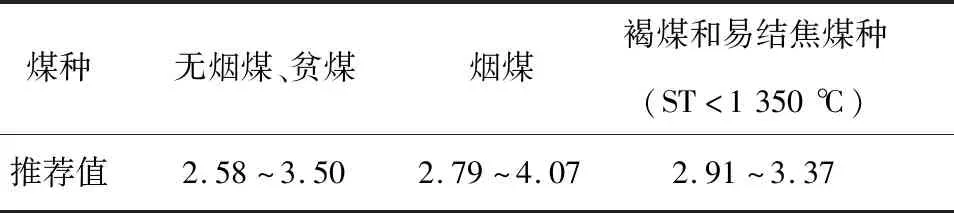

该锅炉设计的炉膛截面热负荷qF为3.52 MW/m3,按下式(2)计算,选取推荐值见表4,由表4可以看出炉膛的截面热负荷取值为该煤种推荐值的上限,对锅炉的防结焦不利,实际运行中的炉膛温度水平也反映了该问题,目前锅炉的设计趋势是适当降低qF值。

表4 410 t/h切向燃烧锅炉炉膛截面热负荷qF推荐值[10] (MW/m2)

qF=B·Q/F

(2)

式中,F为炉膛截面积。

2.2 局部炉膛温度偏高

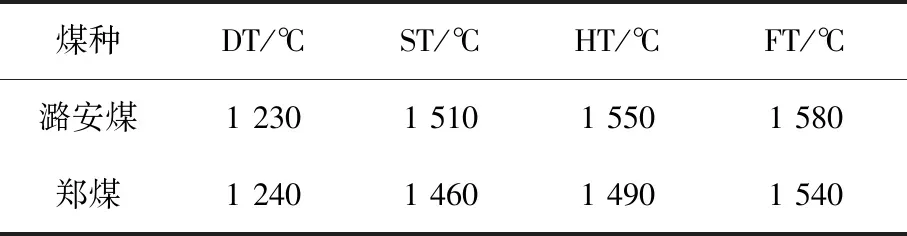

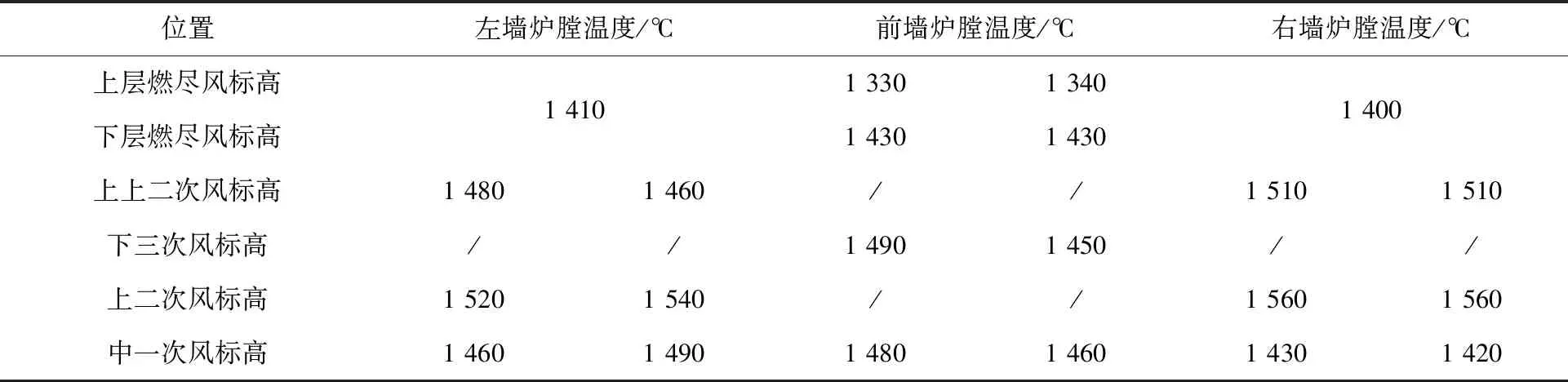

主要入炉煤的灰熔点见表5,掺烧后的燃煤属于不易结焦煤种。机组负荷>75%时,燃烧区炉膛温度均值1 530 ℃,局部达到1 630 ℃(表6),超过了燃煤的FT温度,结焦是必然现象,而局部炉膛温度偏高造成结焦恶化。

表5 潞安煤及郑煤灰熔点分析

表6 机组负荷>75%时炉膛温度分布

2.3 火焰冲刷炉墙

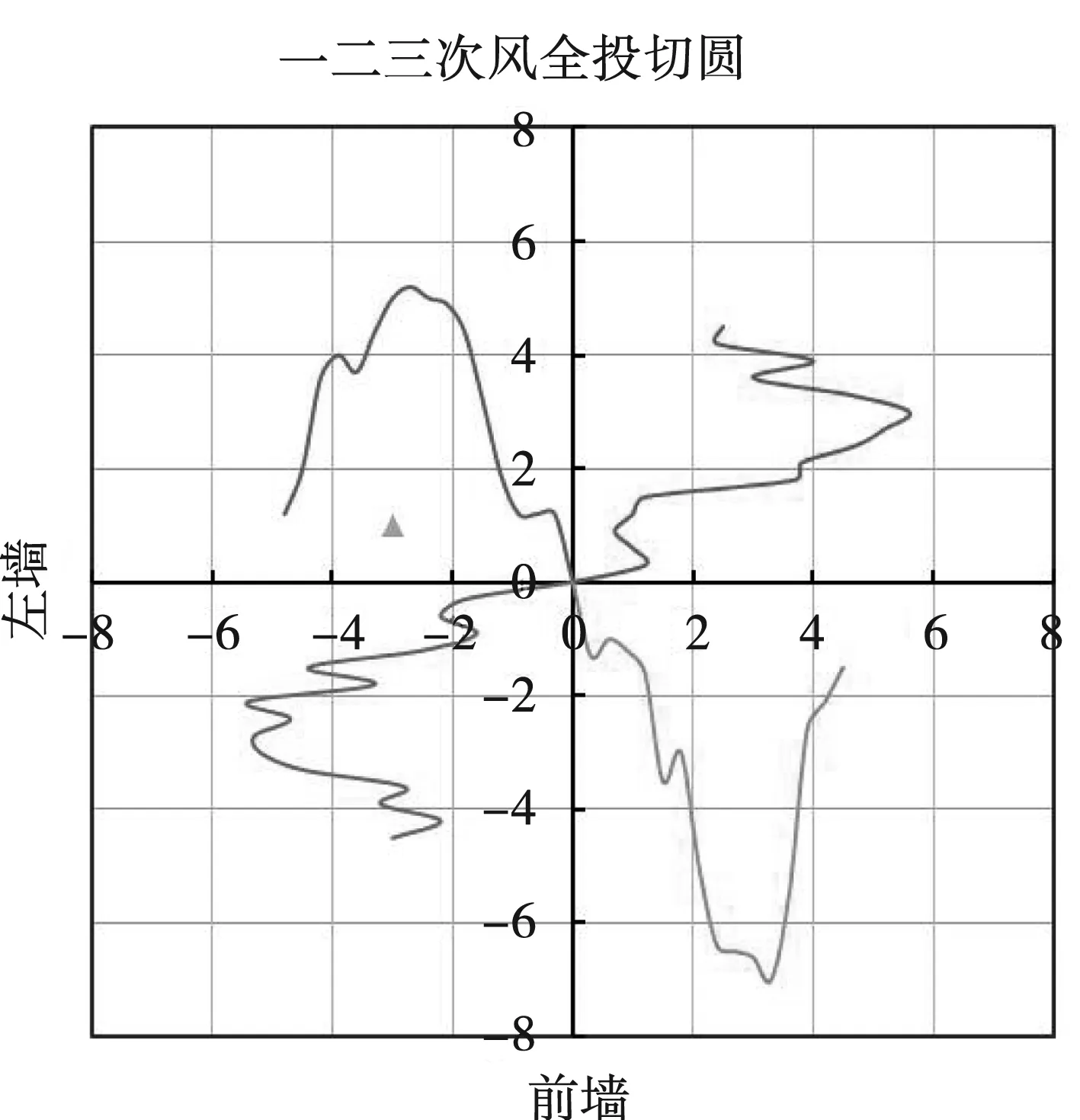

冷态空气动力场试验时,一、二、三次风全投工况,前后墙实际切圆直径为6.0 m/6.3 m(如图3所示),相比炉膛截面的当量直径为0.65,实际切圆直径是假想切圆直径的9倍。整个切圆向右后墙偏移,后墙靠右(丙角处)贴壁风速最大3.7 m/s(如图4所示),这与热态时右后墙经常跨大焦相对应。

图3 冷态一二三次风全投切圆

图4 贴壁风速测量

2.4 局部缺氧形成还原气氛

该锅炉空预器一直存在堵塞及漏风,在高负荷下,受引风机出力的限制,炉膛出口氧量一直偏低,仅为2.0%左右。低氮燃烧改造在主燃区的上方增加了燃尽风,主燃区的氧量进一步降低,使得煤粉着火推迟,火焰中心上移,主燃区上部热负荷集中,形成了较强的还原性气氛,降低了灰熔点,还原性气氛加剧了炉膛结焦[6]。

2.5 清焦不及时,结成大焦

锅炉积灰或结焦较多时,如发现或清理不及时,都会造成受热面换热效果变差,炉膛温度升高,也会使受热面变粗糙,灰渣更容易附着在受热面上,形成恶性循环,结成大焦。该锅炉运行中仅对四个角燃烧器周围的焦进行定期清理,水冷壁四面墙上设置的看火孔及打焦孔未定期打焦,使大焦连成片,大焦掉落时卡在冷灰斗喉部位置搭桥,锅炉被迫停运。

3 防治结焦采取的措施

3.1 空气动力场试验

在冷态试验过程中,通过可调缩孔将一次风速调平,相对偏差控制在5%以内。将特性差的二次风门进行调整,做到同开度下,同层二次风风速基本一致。调整三次风挡板,使三次风速偏差<10%。另外对存在变形或损坏的二次风、三次风喷口进行修复,进一步减小气流偏斜,规范流向。通过以上手段,炉内切圆基本位于炉膛中心,基本无偏移,贴壁风风速均<1 m/s。

3.2 加强热态调整

(1)一次风速的调整

一次风压由原先的1.8 kPa降至1.5 kPa,一次风速维持19~22 m/s,缩短了着火距离,减小了一次风的切圆,降低了煤粉直接冲刷水冷壁的风险。另外一次风速降低后,同氧量下,提高了二次风量,提高了运行中主燃烧器区域的二次风速及二次风的刚性,火焰更加集中[1]。

(2)二次风优化配风

通过对炉膛温度测量对比及结焦情况的观察,高负荷时当采用上上、上、中、下二次风速为15、28、22、40 m/s的配风方式时,炉膛温度相对均匀,最高点<1 550 ℃,一段时间内掉焦次数明显减少。说明该配风方式较适合目前的煤质及锅炉的运行状况。

(3)通过燃尽风调整燃烧偏差

切圆锅炉烟温偏差不完全是燃烧和换热的问题,也是一种空气动力现象[7],控制偏差可有效的控制燃烧的均衡,进一步可影响局部的炉膛温度。目前采取的消除切圆锅炉偏差的手段主要是靠调整燃尽风或燃烧器的水平摆角实现反切[8-9]。该锅炉燃烧器水平摆角不能调节,但笔者在调整试验时发现将甲角与丁角作为一个整体,丙角与乙角作为一个整体,进行调节炉膛左右氧量的偏差具有明显效果。当炉左氧量低的情况下,开大甲、丁角的燃尽风门,可以提高炉左的氧量。通过上述分开调整燃尽风的手段,减少了左右侧燃烧偏差。

(4)控制合适的炉膛氧量及燃尽风量

热态调整过程中,发现炉膛出口氧量在5%左右时,局部炉膛温度达到了1 650 ℃,落大焦次数明显增加,且难以挤碎,说明主燃区燃烧过于剧烈,加剧了炉膛结焦。氧量低于2.5%时,落大焦次数也会增加,且锅炉飞灰可燃物达到了6%。经过长时间的观察发现氧量控制在3%~4%左右时,落大焦次数减少及飞灰可燃物含量<4%。另外通过燃尽风开度控制SCR入口NOx在600 mg/m3左右,均衡主燃区与燃尽区的风量配比。

通过热态调整,锅炉负荷>75%时炉膛温度分布见表7。调整后炉膛温度整体下降12℃,最高炉膛温度1 560 ℃,较之前下降了70 ℃,效果明显。

表7 调整后机组负荷>75%时炉膛温度分布

3.3 加强入炉煤混配

根据来煤矿点、煤种的不同,分类堆放。做好煤质分析,掌握各种煤的特性,杜绝高热值煤种集中入炉燃烧。

3.4 加强设备管理及运行管理

(1)定期快速降负荷

锅炉满负荷运行超48小时后,协调调度,快速降负荷至60%,利用炉膛温度的急剧变化,使焦快掉落,避免炉膛跨大焦。

(2)定期风门特性试验及风速、风压校核

一、二次风门和风速的准确性,是保证燃烧稳定、预防结焦的基础。利用停炉机会,定期开展冷态空气动力场、风门特性及风速校对试验。静态试验时按要求完成DCS与就地显示的核对,并及时反馈纠正。日常运行时,关注风门调整对风速及氧量的影响,出现异常时,就地核对,及时纠正存在问题的风门。

(3)定期组织炉膛蒸汽吹灰

根据炉膛温度、减温水量及炉膛结焦积灰情况,定期组织炉膛蒸汽吹灰,保持受热面清洁,可以有效降低炉膛温度,防止超温和结焦恶化。当炉膛温度和减温水量明显增加时,应适当增加吹灰频次,再组织燃烧调优,尽可能降低结焦对燃烧的影响。

(4)加强各看火孔的清焦工作,增设炉底打焦孔,避免盲区清焦

锅炉结焦是一个逐渐积累的过程,加强燃烧状况判断,及时发现结焦尤为重要。一旦发现干渣监视局部变暗,掉灰渣量变少,打焦难度增加,出现大量软焦或喷口、水冷壁区域挂焦增加,炉膛出口温度、减温水流量在相同负荷下明显上升,严重时主蒸汽及过热器壁温超温,局部或大面积火焰呈现白色且刺眼时,要认真全面分析,加强燃烧调整,并及时清除各看火孔的焦块。另外在炉底挤渣门上部增设打焦孔,防范因大焦掉落后无法清除,造成冷灰斗搭桥,酿成锅炉停运的事件。

4 结束语

针对巴陵石化410 t/h锅炉严重结焦问题,在多因素综合分析的基础上,通过冷态试验调平了一、二、三次风,修复了烧损的二、三次风喷口,使炉内切圆正常,较小了贴壁风速;热态下降低一次风速、控制合适的氧量及燃尽风开度,并调整二次风配风,通过燃尽风减小了左右偏差,降低了局部炉膛温度;加强设备管理的同时,定期降负荷,开展炉膛吹灰。

采取以上手段后,近一年锅炉运行状态良好,结焦情况得到大大改善,打焦时间从原来每天4个小时缩短至30分钟以内,原先的打焦人员由8人降低至4人,节约人工成本40万/年。未发生一起严重结焦导致的锅炉非停事件,节约成本150万/年。锅炉再未发生过长期超温现象,主汽温度合格率达到99.99%以上,统计飞灰含碳量降低1%,节约燃煤成本40万/年。

需要指出的是,以上手段只是适用于目前的煤种及设备特性,当煤种变化时需要制定另外一套防结焦策略。提高锅炉的宽煤种适应性。另外如果彻底改善锅炉结焦状况,只有通过降低炉膛容积热负荷、截面热负荷及燃烧器优化改造等方面入手。