紫金山金铜矿深部主溜井控制放矿技术及应用

江鹏 李斌

摘要:矿山主溜井使用过程中出现的井壁垮落和料位过高或过低问题,经常导致井筒大块堵塞、分支溜井无法卸矿、溜井放空等现象,严重影响主溜井放矿效率。针对紫金山金铜矿深部主溜井放矿存在的问题,采用溜井可视化探测与建图技术掌握溜井垮落现状,并得到溜井料位与溜井存矿量关系,结合各分支溜井卸矿量和主溜井放矿量,确定溜井料位低位值和高位值;采用微波窄束测距技术实时监测溜井料位;并提出了基于料位控制和分支溜井卸矿控制的溜井放矿管理制度,解决了溜井大块堵塞、分支溜井经常无法卸矿、溜井经常放空等问题,大幅提升了溜井放矿效率。

关键词:深部开采;溜井;探测建模;微波窄束测距;料位控制;卸矿控制;放矿管理

中图分类号:TD853.34 文章编号:1001-1277(2022)06-0045-03

文献标志码:Adoi:10.11792/hj20220610

引 言

紫金矿业集团股份有限公司紫金山金铜矿(下称“紫金山金铜矿”)开采0勘探线—13勘探线100~-100 m标高的矿体,开采深度达800 m,主要采用分矿房矿柱两步骤回采的大直径深孔阶段空场充填采矿法开采,阶段高度50 m,设计生产能力为5 000 t/d。开拓运输系统采用“胶带斜坡道+盲副井”联合开拓[1-2]。-100 m中段以上矿石采用汽车运输方式卸载至各中段1#和2#分支溜井,经1#和2#主溜井放矿至-150 m水平,经粗碎后由胶带斜坡道运至地表选矿厂。

溜井放矿需要根据溜井存矿量、各中段出矿计划和溜井放矿计划进行调度放矿,定期测量溜井料位,校正溜井存矿量[3]。在实际调度过程中,溜井存矿量根据各中段汽车卸矿量和-150 m中段振动放矿机放矿量估算,卸矿量由卸载汽车数量×汽车理论装矿质量进行计算,放矿量采用皮带秤进行称量,受汽车理论装矿质量和汽车实际装矿质量误差影响,溜井存矿量估算结果误差较大。同时,溜井料位和存矿量函数依据溜井设计断面获取,校正后的溜井存矿量理论值与实际值同样差别较大,溜井料位经常出现过高或过低的现象。溜井料位过高,影响下部中段卸矿口卸矿;溜井料位过低,空井高度较大,矿石在重力的作用下,易冲击溜井井壁,导致溜井井壁垮落形成大块,引起大块堵塞,而且对溜井内矿石进行冲击夯实、二次细碎和块度分级,容易形成稳定的粘结平衡拱[4]。更为严重的是,一旦矿石放空,容易砸坏溜井内壁衬板和放矿机,影响正常生产运营,造成经济损失。因此,溜井放矿和卸矿过程中,需实时准确掌握溜井存矿量和料位值,科学调度各中段出矿和溜井放矿,达到溜井料位合理、溜井堵塞减少、分支溜井顺利卸矿的目的。

1 溜井料位与存矿量关系

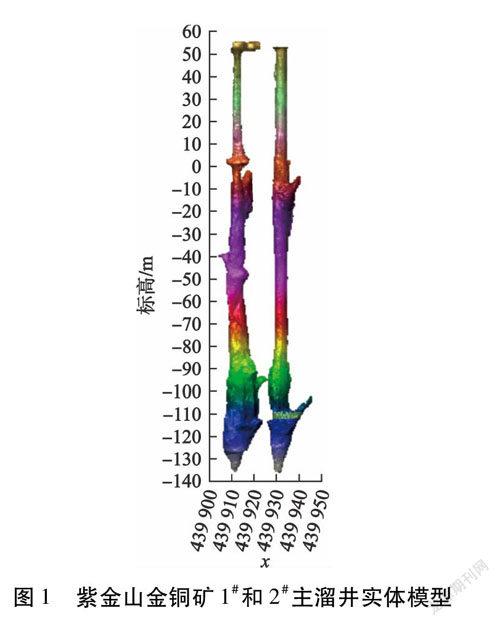

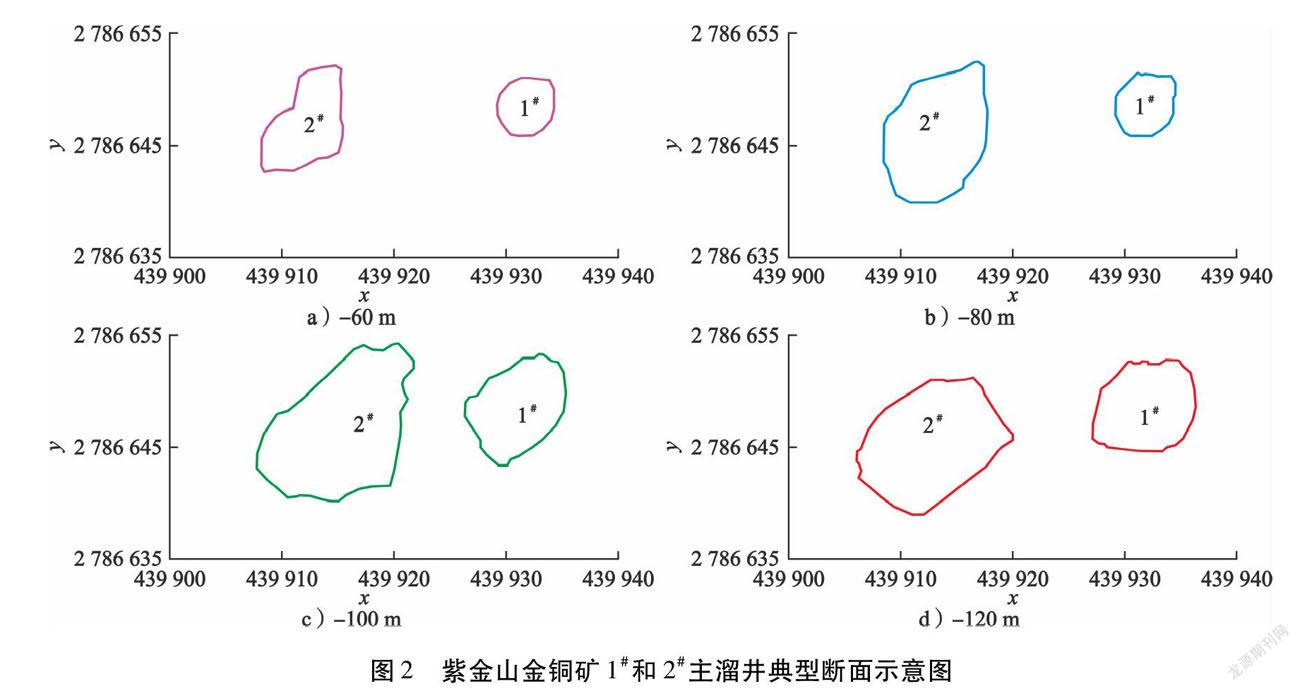

紫金山金铜矿1#和2#主溜井深度约为200 m,针对传统的测量方法和普通三维激光扫描仪测量存在的难度大、数据采集效率低、精度差的问题,提出基于实时定位与建图(Simultaneous localization and mapping,SLAM)技术的矿山溜井形变安全监测方法。采用基于SLAM技术的Hovermap激光扫描系统对紫金山金铜矿深部1#和2#主溜井进行现场扫描,获取溜井内部数据,并对数据进行预处理,得到完整的點云数据;然后利用Surpac软件构建溜井实体模型(见图1),提取指定位置断面信息(见图2),最终准确分析内部变形情况。由溜井实体模型和断面信息可知:2#主溜井较1#主溜井垮落变形更为严重,其中,1#主溜井-90 m料位以下破坏严重,实测最大断面与设计断面相比增加5.2倍;2#主溜井-80 m料位以下变形严重,实测最大断面与设计断面相比增加10.4倍。

采用Surpac软件体积报告功能,得到不同料位至最低料位体积数据,根据不同料位体积×矿石密度/松散系数得到不同料位溜井存矿量,由此得到溜井料位与存矿量关系(见图3)。

2 溜井料位值确定及料位监测

2.1 溜井料位值确定

溜井料位过高与过低均影响溜井正常运行,溜井低位值和高位值确定需考虑以下因素:

1)溜井矿石移动规律。溜井料位低位值需高于变速变向局部断面移动区,高位值低于间隔垂直全断面移动区,由此确定1#主溜井低位值高于-120 m,高位值低于0 m;2#主溜井低位值高于-110 m,高位值低于0 m。

2)溜井井壁垮落形态。溜井料位低位值需高于井壁垮落严重区域。根据溜井模型,1#主溜井井壁垮落破坏较小,低位值不受该因素影响;2#主溜井-80 m料位以下垮落严重,因此2#主溜井低位值高于-80 m。

3)各中段出矿量。根据溜井调度放矿,保证各中段出矿不受影响即可。综上所述,1#主溜井低位值不低于-120 m,高位值不高于0 m;2#主溜井低位值不低于-80 m,高位值不高于0 m。

2.2 溜井料位监测

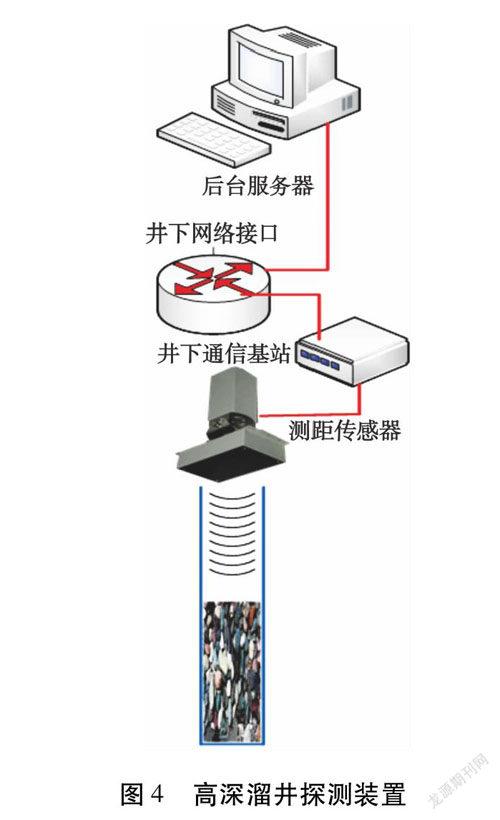

高深溜井料位实时监测受高浓度粉尘、空间狭窄、高湿度等条件限制,一直是采矿行业一大难题。紫金山金铜矿采用CRD-R系列装置(见图4)搭载微波窄束测距技术,利用电磁波对目标物体发送窄束无线信号的方式进行定位和测距,测量发送信号与返回信号的时间差,进而确定目标物体到探头的直线距离。其能满足在粉尘多、湿度大、高浓度水雾等恶劣环境下的可靠测距。同时,由于测距波波长相对较短,波束设计为定向脉冲波束,因而在接收回波时可产生角度反馈,通过计算机软件分析、处理、去伪、滤噪等手段,准确测量监测点与被测物体之间的距离,进而达到对料位高精度测距的目的,实现高深溜井实时准确监测[5]。

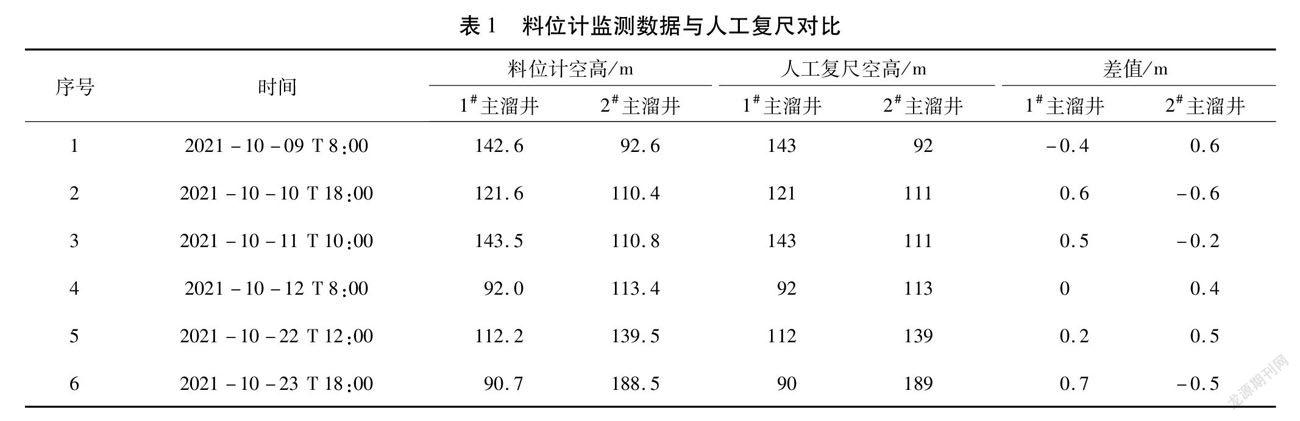

溜井料位实时监测过程,采用测绳定期进行人工复尺,复尺结果显示,CRD-R系列装置在189 m测深范围内监测数据与人工复尺数据误差在1 m之内(见表1),能够满足溜井料位监测要求。

3 溜井控制放矿管理

紫金山金铜矿目前的出矿中段为-100 m中段、-50 m中段、0 m中段和50 m中段,出矿中段一般集中在2~3个中段,总出矿量5 000 t/d。根据确定的溜井料位低位值和高位值,1#主溜井可出矿中段为-100 m中段、-50 m中段、0 m中段和50 m中段,2#主溜井可出矿中段为-50 m中段、0 m中段和50 m中段。

溜井控制放矿采用基于料位控制和分支溜井卸矿控制的方法,采取以下措施进行放矿管理:

1)-100 m中段出矿溜井为1#主溜井,1#主溜井低位值在不低于-120 m的前提下,保证低位值料位和-100 m中段分支溜井可卸载矿石料位之间的存矿量等于-100 m中段计划出矿量。

2)-50 m中段出矿溜井为2#主溜井,2#主溜井低位值为-80 m。

3)0 m中段出矿溜井根据-100 m中段是否出

矿确定。-100 m中段出矿,0 m中段出矿溜井为2#主溜井,2#主溜井低位值为-80 m;-100 m中段未出矿,0 m中段出矿溜井为1#主溜井,1#主溜井低位值提升至-80 m。

4)50 m中段出矿溜井根据-100 m中段是否出矿确定。-100 m中段出矿,50 m中段出矿溜井为2#主溜井,2#主溜井低位值为-80 m;-100 m中段未出礦,50 m中段出矿溜井为1#主溜井,1#主溜井低位值提升至-80 m。

4 结 语

基于溜井料位和分支溜井卸矿控制放矿的前提是掌握溜井井壁垮落状态,获取溜井料位与存矿量曲线,实时准确监测溜井料位。紫金山金铜矿采用基于实时定位与建图技术的溜井探测方法和微波窄束测距技术解决了困扰行业多年的难题,可为同类矿山提供技术与经验借鉴。

[参 考 文 献]

[1] 唐绍辉,王培武,郭晓强,等.深部采场凿岩硐室和出矿进路支护优化[J].矿业研究与开发,2020,40(10):36-40.

[2] 孔祥钦.紫金山深部铜矿创新采矿技术研究与实践[J].福建冶金,2020,49(6):9-11.

[3] 刘铁军,陈昌云.金属矿山溜井放矿常见问题解析及优化设计探讨[J].黄金,2015,36(7):36-39.

[4] 唐学义,曲志生,杨学刚,等.地下矿山高深溜井防堵塞技术研究及实践[J].黄金,2020,41(5):31-35,39.

[5] 施跃新,罗春.矿山井下溜井料位自动检测系统[J].采矿技术,2019,19(1):98-100.

Study on controlled ore drawing technology

of main ore pass deep in Zijinshan Gold Copper Mine and its application

Jiang Peng,Li Bin

(Zijinshan Gold Copper Mine of Zijin Mining

Group Co.,Ltd.)

Abstract:The problems of shaft wall collapse and material level being too high or too low in the use of the main ore pass often lead to the phenomenon of bulk blockage of the shaft,inability of branch ore pass to be unloaded and ore pass to be caved,seriously affecting the efficiency of ore drawing in the main ore pass.In this paper,in order to deal with the problems of ore drawing in main ore pass deep in Zijinshan Gold Copper Mine,visual probing and mapping techniques for ore pass are used to master the current situation of ore pass collapse and obtain the relationship between the material level and ore deposit in the ore pass,and based on the ore unloading amount of branch ore pass and ore drawing amount of main ore pass,the low and high values of material level in the ore pass are determined;real-time measurement of the material level of the ore pass was conducted by microwave narrow beam ranging technique;Based on these results,a management system for ore drawing in ore pass is proposed based on material level control and branch ore pass unloading control,solving the problems of bulk blockage of ore pass,frequent failure to unload in branch ore pass,and frequent caving of ore pass,thus greatly improving the efficiency of ore drawing in ore pass.

Keywords:deep mining;ore pass;probing and modeling;microwave narrow beam ranging;material level control;unloading control;ore drawing control

收稿日期:2021-12-09; 修回日期:2022-03-25

作者简介:江 鹏(1988—),男,福建连城人,工程师,从事金属矿山采矿工程技术研究工作;福建省龙岩市上杭县紫金山,紫金矿业集团股份有限公司紫金山金铜矿,364200;E-mail:285833862@qq.com