气动马达驱动的局部通风机研制

王文英

(华北重型装备制造有限公司,河北邯郸 056200)

0 引言

我国煤矿每年都因瓦斯煤尘爆炸、火灾、透水、顶板冒落、煤与瓦斯突出、冲击地压、中毒、窒息等多种灾害事故造成巨大经济损失。调查表明其中约70%煤矿特别重大事故是由瓦斯爆炸引起的,因此保持矿井通风对防止瓦斯超限、减少瓦斯事故、改善煤矿生产安全状况具有重要意义。

1 矿井用局部通风机

为了确保煤矿井下安全高效生产,局部通风机是保证矿井通风的关键设备,安置通风设备的根本目的就是为了提高生产的安全性能。现有的局部通风机主要使用电机驱动,一旦电力中断势必影响到生产安全及人员安全,这就要求供电系统除了要向负载提供高质量的电源外,还要保证供电的连续性。

目前大多数应急电源还不能实现超大功率的供电要求,传统方案通常用铅酸低压蓄电池组的应急电源(EPS),而铅酸蓄电池在充电过程中会产生氢,当氢浓度达到4%就可能引起爆炸,因而大容量铅酸蓄电池难以做成隔爆型,不能满足煤矿井下供电要求,并且成本高。

作为掘进工作面局部通风机停电时的应急供风系统,气动马达驱动的局部通风机的研制,以矿井现有的压缩空气为动力源,使用电动局部通风机改造而成。在整机外形尺寸不变、功效相当的基础上,增加了PLC自动控制系统,可以实现自动监测、自动开停的功能,能保证在有瓦斯气体、油气等易燃易爆的环境下使用,是现有局部通风系统可靠的补充措施。

2 总体方案设计及工作原理

作为井下通风的应急风机,气动马达驱动的局部通风机由集风器、叶轮、机壳、气动马达、自动控制系统等部件组成。气动马达为齿轮马达,压气由管道供给,用胶管和气动马达进气口联接,气动马达驱动的局部通风机具有结构紧凑、体积小、重量轻、操作简单、维修方便、安全性能好等特点,能保证在有瓦斯气体、油气等易燃易爆的环境下使用。风机采用对旋结构,基于PLC自动控制,能够在主、备风机掉电的情况下,自动切换至气动马达风机供风,内置不间断电源(UPS),稳定供风2 h以上。安装有7寸工业控制显示屏,可直观观察风机启停状态。

2.1 通风机改造

使用现有电动局部通风机改造,将电机拆下,更换为气动马达驱动,结构如图1所示。

图1 改造通风机结构

2.2 控制系统工作原理

2.2.1 气动控制原理设计

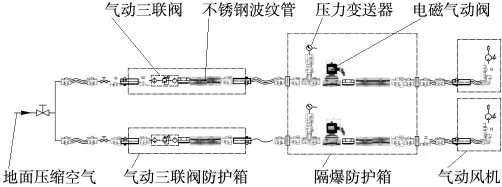

动力源使用矿井原有压缩空气管道供气:①压缩空气通过截流阀控制风量大小及通断,从而控制气动风机的转速与风压;②经三通分为两路进入气动三联阀,实现空气干燥和油水分离;③通过高压胶管将气体送至PLC箱内电磁气动阀(下文简称电磁阀),由隔爆控制箱中的PLC控制模块依据主管路风压情况控制气动电磁阀驱动气动马达开停,局部通风机实现送风作业。管路连接示意如图2所示。

图2 管路连接

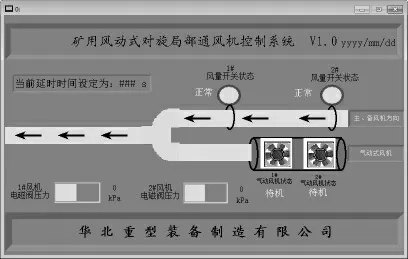

2.2.2 PLC控制模块的设计

使用2个风量开关监测矿井主风道内有无来风。当主风道无风时,任一风量开关启动,就发送12 V开关量信号给PLC控制模块。控制模块得到信号后,经延时(延时时间可设置)输出信号给气动电磁阀,电磁阀得电使气阀打开,气动马达获得气源开始工作,局部通风机实现供风。

当矿井主风机恢复工作后,主风道有风。当两个风量开关同时检测到风道有风时,PLC控制模块得到有风信号,控制电磁阀断电,气道关闭,局部通风机停止工作。控制系统增加了启动/停止按钮,用以实现手动控制局部通风机启停,方便临时作业,如图3所示。

图3 控制系统

2.3 关键部件设计及选型

2.3.1 气动马达的选型。

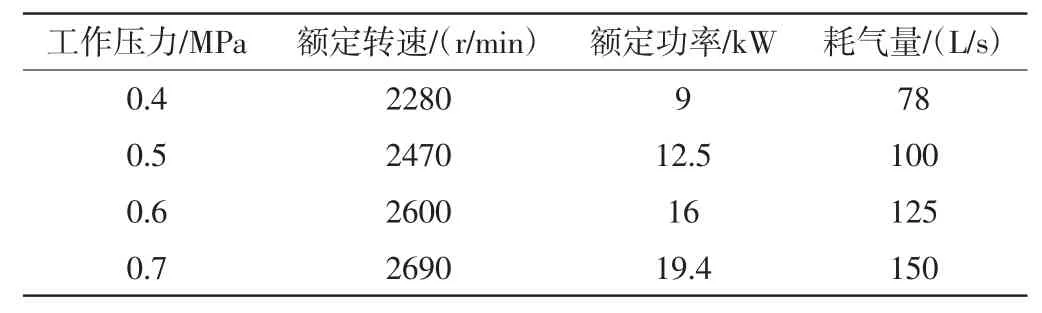

以2×15 kW对旋式局部通风机为例。根据电动局部通风机主要技术参数、功效、重量、连接方式等,经设计计算选用2台AMC16齿轮式气动马达,外形结构如图4所示。该马达可通过控制风量来控制转速,从而实现局部通风机风压控制,主要技术参数如表1所示。

表1 风机主要技术参数

图4 齿轮式气动马达

该马达的优点有:①可以无级调速,通过调节压力或进气量,可以实转速和功率调节;②能够正转使用也能反转使用,可以实现瞬时换向且换向时冲击很小;③不受振动、高温、电磁等影响,可在易爆、潮湿、粉尘等条件下正常工作;④有过载保护作用,不会因过载而发生故障;⑤具有较高的启动力矩,可以直接带负载启动,启动、停止均迅速;⑥功率范围及转速范围较宽;⑦操纵方便,维护检修较容易。

2.3.2 气动元件的设计

气动三联阀(过滤器、减压阀、油雾器)安装在专用防护箱内。两路气动三联阀的设计,便于实现两台风机各自单独运转或一起运转。设计隔爆防护箱安装气动电磁阀、压力变送器及PLC控制系统,箱体上布置可视化窗口随时监测供气压力数值。气体管路中增加不锈钢波纹管,解决各控制阀间连接端口相互位移问题,还能起到减振、消音等作用,具有柔性好、质量轻、耐腐蚀、抗疲劳、耐高低温等优点。

3 结语

与电动局部通风机比较,气动马达驱动局部通风机具有结构简单可靠,重量轻,可实现PLC自动控制等优点。还可使用旧风机改造,降低了采购成本。气动马达驱动局部通风机的研制,优化了井下工人的作业环境,满足了矿井巷道断电时备用应急通风要求,为巷道持续可靠送风提供了有力的支持,极大提高了矿井应急防灾能力。