核电站装卸料机套筒调试技术要点分析

杨依彬

(中核武汉核电运行技术股份有限公司,湖北武汉 430223)

0 引言

装卸料机是核电厂装卸料系统中重要的燃料操作设备,横跨在反应堆厂房换料水池的上方,执行堆芯装卸料和其他相关的配合工作。燃料组件在堆芯中的间距仅有1 mm,在装卸料期间,如果燃料组件发生转动或晃动,将会引起与相邻的燃料组件发生刮擦,造成燃料组件定位格架或燃料棒损伤,为避免发生燃料组件损伤事故,要求装卸料机套筒必须有较高的定位精度,且能平稳地垂直升降燃料组件。套筒的定位精度以及燃料组件能否平稳地运行,主要是由套筒调试质量决定的,考虑到装卸料机套筒调试的重要性,本文以装卸料机套筒机械结构为基础并结合调试的具体情况,对装卸料机套筒调试的技术要点进行分析研究。

1 结构特点

装卸料机套筒由固定套筒、伸缩套筒等组成。在伸缩套筒下部连接有抓具,用于抓取燃料组件。在装卸料期间,燃料组件可以完全缩回到固定套筒中,固定套筒为燃料组件提供了边界保护,防止装卸料机在移动期间意外磕碰燃料组件。

1.1 固定套筒

固定套筒上装有导向轮和燃料组件导向装置,为伸缩套筒和燃料组件的上下运动提供导向。固定套筒上的导向轮成对布置,用螺栓固定在固定套筒上,用来调整伸缩套筒运行的直线度以及和固定套筒的同心度。燃料组件导向装置通过螺栓安装在固定套筒的内部,为燃料组件的两个对角提供全程导向,保证燃料组件运行的直线度和平稳度,防止燃料组件损伤(图1)。

图1 固定套筒结构

1.2 齿轮旋转机构

齿轮旋转机构主要由内圈、外齿圈、上下密封圈、小齿轮、注油装置组成,齿轮旋转机构固定在小车平台上,为固定套筒提供了旋转支撑(图2)。齿轮旋转机构的结构类似轴承,在内圈和外齿圈之间有109个直径30 mm的钢球。固定套筒安装在齿轮旋转机构的外齿圈上,而内圈通过螺栓固定在小车平台上。小齿轮和外齿圈正常情况下为啮合状态,通过旋转小齿轮带动大齿圈旋转,从而带动固定套筒旋转。

图2 齿轮旋转机构实物

1.3 伸缩套筒

伸缩套筒主要由悬吊头、套筒、气缸、抓具、抓具接近开关、导向轨道等组成。悬吊头通过钢丝绳悬挂在提升机构上,伸缩套筒在提升机构卷扬机的带动下上下运动。抓具的啮合和释放可通过气缸带动芯杆和驱动盘上下动作实现。伸缩套筒的外部焊有导向轨道,导向轨道的横截面为方形,导轨与固定套筒上的导向轮配合,用来保证伸缩套筒运行的直线度。

2 套筒调试技术要点

影响套筒调试质量的主要因素有相关机械部件安装精度、固定套筒的垂直度、伸缩套筒与固定套筒的同心度、导向轮与伸缩套筒导轨之间的间隙、燃料组件导向装置与燃料组件之间的间隙等。

2.1 安装精度确认

装卸料机相关部件的安装精度对套筒的调试影响非常大,在套筒调试之前要对影响套筒调试部件的安装精度进行确认,如大小车轨道的水平度、齿轮旋转机构安装的水平度、齿轮旋转机构与内外套筒的同心度等,通过前期对关键部件安装精度的确认,制定合理的调试方案,节省调试时间。

2.2 固定套筒垂直度测量与调整

为保证固定套筒的垂直度,在固定套筒未安装前,首先保证齿轮旋转机构安装的水平度,偏差要求≤0.5 mm,齿轮机构旋转时,齿轮机构上表面的水平度≤0.8 mm,同时要求齿轮机构与固定套筒的同心度≤0.4 mm。装卸料机安装技术规范书要求,固定套筒垂直度≤1.5 mm。一般通过铅垂线的方法测量固定套筒的垂直度,如果垂直度不满足要求,根据测量结果,在固定套筒法兰下表面和支撑圈上表面之间增加垫片的方法来调整,直至垂直度满足要求。

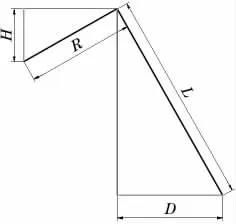

固定套筒调节垫片厚度的计算可简化为相似三角形原理,固定套筒偏移中心线的距离与垫片的增减厚度成正比(图3)。固定套筒法兰面的半径R=530 mm,固定套筒的长度L=9145 mm,则H/D=R/L,从而得出增加垫片的厚度H=0.06D,固定套筒偏离铅垂线的距离D可在测量固定套筒垂直度时获得。

图3 固定套筒垫片调整几何模型

2.3 导向轮间隙调整

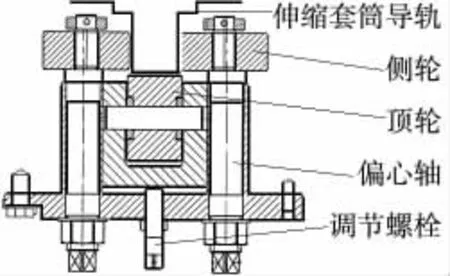

装卸料机固定套筒上装有6个导向轮,每个导向轮包括2个侧轮和1个顶轮(图4)。侧轮的轴为偏心轴,偏心距为2 mm,调节范围为0~4 mm,顶轮可通过调节螺栓调节与导轨之间的间隙,调整导向轮间隙的主要目的是保证伸缩套筒运行的直线度,实际上是对齿轮机构、固定套筒和伸缩套筒安装误差的一种补偿。导向轮的作用是为伸缩套筒提供导向和定位,如果导向轮间隙过大,难以保证伸缩套筒运行的直线度,反而引起伸缩套筒与导向轮碰撞,且无法限制伸缩套筒的转动与晃动,无法保证装卸料机的定位精度;如果导向轮间隙过小,可能引起伸缩套筒与导向轮之间卡涩,影响伸缩套筒的正常运行。

图4 导向轮结构

为保证伸缩套筒的定位精度,在不发生碰撞或卡涩的前提下,尽量减小导向轮的间隙,导向轮间隙调整方法如下:①将伸缩套筒提到0位,用塞尺测量每个导向轮与伸缩套筒导轨之间的间隙,并做记录;②将导向轮与伸缩套筒导轨的间隙调整到最大,使伸缩套筒处于自由状态;③调整第一组导向轮与伸缩套筒导轨之间的距离,先将塞尺放在导向轮和伸缩套筒导轨之间,然后使导向轮贴紧塞尺,将导向轮固定,塞尺的厚度便是导向轮与导轨之间的间隙;④用上述方法调整剩余导向轮与导轨之间的间隙,直至所有的导向轮间隙调整合格。导向轮顺序自上而下,第1、第2组导向轮间隙的理论值为0.5~1.2 mm,第3~第6组导向轮间隙的理论值为0.5~0.8 mm。

导向轮间隙调整之后,在空载情况下升降伸缩套筒数次,通过观察载荷和听声音,初步判断伸缩套筒的运行情况:①伸缩套筒在运行的过程中,载荷若有明显变化或有撞击声,则表明导向轮不在一条直线上;②若有较大的摩擦声,则表明导向轮与伸缩套筒的间隙过小;③若伸缩套筒的导向轨上有较深的划痕,则表明导向轮与伸缩套筒存在摩擦。

导向轮调整是一个反复的过程,需要不断尝试,要找到导向轮与伸缩套筒导轨之间最合理的间隙,既能保证伸缩套筒运行的直线度,又能保证伸缩套筒与导向轮之间的摩擦力符合要求。

2.4 固定套筒与燃料组件的同心度调整

固定套筒与燃料组件同心度的调整可以通过两个环节实现,首先保证固定套筒与伸缩套筒的同心度,其次保证燃料组件的垂直度。固定套筒和伸缩套筒的同心度可通过导向轮调整,但在调试过程中发现,通过调整导向轮并不能完全实现内外套筒的同心度。悬挂伸缩套筒的钢丝绳一端连接在卷扬机上,一端穿过定滑轮连接在配重块上,现场可通过调整定滑轮的位置、改变伸缩套筒的吊点位置,来调整伸缩套筒与固定套筒的同心度。安装手册要求,抓爪在啮合位置的水平度≤0.15 mm,抓爪的水平度直接决定了燃料组件的垂直度。影响抓爪水平度的主要因素有:①抓爪与伸缩套筒连接的法兰水平度不满足要求;②抓爪制造加工安装存在误差,造成4个抓爪与上管座的接触面的水平度不满足要求。针对上述原因制定了下列解决方案:

(1)检查测量抓具与伸缩套筒的连接法兰面,确认水平度是否满足要求,若不满足要求,则将抓具返厂,对法兰面进行加工处理或更换,确保水平度在安装要求的范围内。或根据测量结果,制作一套特制垫片,安装在抓具和伸缩套筒的法兰面之间,同时要确保垫片已采取防异物措施,不管何种工况都不会脱落。

(2)根据现场测量结果,对抓爪与上管座的接触面进行打磨处理,直至其水平度满足安装要求。

2.5 重复定位精度试验

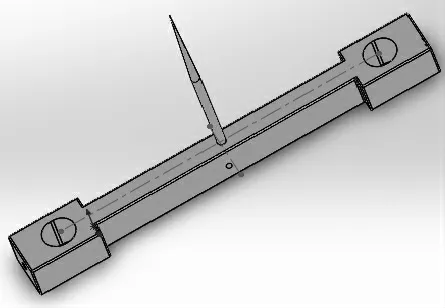

重复定位精度试验是验证抓具同一位置重复上下运动,抓具的落点是否在同一位置。首先将扎针装置固定在抓具的导向销上,并调整扎针装置的位置,使针尖与抓具同心(图5)。把一张白纸固定在抓具的正下方,下降抓具4次,在纸上扎小孔,形成的小孔必须在1 mm×1 mm的正方形内。

图5 扎针试验装置

2.6 回转精度试验

套筒回转精度试验是为了验证固定套筒与伸缩套筒的同心度,同心度是影响抓具定位的关键因素,会影响后续的燃料组件操作,也是对套筒调试成果的验证。

扎针试验开始前,先将扎针装置固定在抓具的导向销上,使针尖与抓具同心。把一张白纸固定在抓具的正下方,下降抓具,使伸缩套筒只有最下面的两组导向轮导向。转动固定套筒,分别在0°、90°、180°、270°位置下降抓具,重复4次,形成的小孔必须在2 mm×2 mm的正方形内。若回转精度不满足试验要求,分析扎针试验的结果,调整导向轮与导向轨之间的间隙,使其满足要求。

2.7 燃料导向装置调整

燃料导向装置通过支撑螺杆固定在固定套筒上,主要对燃料组件起导向和限位作用。燃料组件进入固定套筒时,燃料组件导向装置对燃料组件进行导向。当装卸料机移动或停止时,燃料组件导向装置能限制燃料组件的晃动,避免燃料组件意外损伤。

通过调整支撑螺杆来调整燃料导向装置与燃料组件之间的间隙,使导向装置与固定套筒同心,导向装置与燃料组件之间的间隙控制在1.5~3.5 mm。

3 结论

提高装卸料机套筒调试的定位精度和伸缩套筒运行的垂直度,对燃料操作的安全性有着极为重要的意义。经实践验证,上述方法能有效提高装卸料机套筒的调试精度,可提高装卸料机的运行的可靠性,为国内同行电厂装卸料机套筒调试提供借鉴和参考。