海上注水泵数值计算和性能优化分析

朱浩波,朱传智,张 哲,宋 健

(中国石油渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

注水泵作为海上平台的重要设备,用来向海底地壳灌注高压水,保持地层压力,根据采多少油、注多少水的原理,一边采油、一边注水,如果缺少高压注水泵,难以开展海上采油作业。由于油田区块注水开发不断调整,油田整个生命周期内的注水流量改变范围及其注水压力均比较大,直接影响着注水泵的选型。注水泵作为主要的能耗设备,耗电量约为生产用电的30%。为提升海上油气开采速度及效率,设法缩短开发周期、减少开采所用成本,需要尽量降低投入成本及能源消耗,达到节能减排的效果。选取某海上平台离心式注水泵开展优化设计,依托前处理软件进行干预,对多级泵结构提供相应的数据及理论支持,不仅可以缩短研发周期,也能在一定程度上节约成本。

1 海上平台注水主要特点

海上平台注水流程较为简单,配水操作依靠简单的节流阀进行,简化为水源井—注水泵—节流阀—注水井的模式。管网采用较为简单的枝状管网,所用注水管线短,从注水泵到井口管损较小。同时,注水井各井口间设定的间距较小,各井口节流阀前压力是相等的。为满足井口压力的注水井相关要求,使得井口压力偏小的注水井处于配水器处节流损伤更大。

海上平台注水有以下特点:①注水流量波动范围比较大且注水压力处于恒定状态,选取某个海上油田注水指标为对象,注水流量处于5~288 m3/h,变化范围比较大(表1)[1];②注水工况小部分年份出现高扬程、小流量的工况,对注水泵选项及其正常运行产生不利影响。

表1 某海上平台注水指标

2 注水泵结构及强度计算

2.1 注水泵结构分析

注水泵通常安装于海洋平台或者陆地平台上,所处位置偏僻、条件比较恶劣,泵结构设计显得尤为重要。多级泵是指2只或超过2只叶轮的泵,能够分段开展多级次吸水及压水,将水扬到比较高的位置,可按实际需求扬程逐级增减水泵叶轮。多级泵由于扬程需要应配2极电机,或通过增加叶轮个数来配用4极电机,有效提高泵使用寿命和降低机组噪声。如果泵实际需要扬程<125 m时,可依据泵价格(多级泵一般比单级泵价格偏高)等因素综合考虑该选用单或多级泵[2-3]。

多级离心泵常用在矿山排水、工厂供水等领域,农业灌溉中使用的较少,只适合用在高扬程、小流量山区提水解决该地区人畜饮水问题。多级离心泵主要类型为立式和卧式,这两种离心泵泵轴均设置可以串联2个以上的叶轮,其与常规的单级离心泵比较,能够达到高扬程需要。与活塞泵、隔膜泵等相比,支持泵送较大的流量[4]。多级离心泵工作效率较高,可以达到高扬程、高流量工况,广泛应用到建筑、消防、石化等领域。

多级离心泵由于自身的特殊性,与单级离心泵比较,其从设计、应用、维护等方面均有更高的要求。但由于在使用时忽视细节或考虑不周到,导致多级离心泵投入使用后频繁出现异常、抱轴等事故,严重情况下引起停机。通过分析已有的多个水力模型并借鉴相对成熟的设计经验,对多级泵进行水力设计。

按照实际的工况要求与以往经验相结合,泵整体使用首级双吸、次级单吸的模式,泵进口端使用流线型分水设计,确保其可以顺利绕流不会构成旋涡。注水泵选用10级叶轮设置180°对称式双涡室,相当于多个离心泵串联,一级一级增压,可获得较高的压头。叶轮独立定位,确保分节流量调节不会降低泵压力及效率。

为保证所配置的零件拥有较好的耐腐蚀性,进出水段采用铸造件机构,能在一定程度上降低中间工序因材料腐蚀带来的不良影响。吸入、吐出段均使用简单结构,便于进行一系列的应力计算。转子部分由叶轮、平衡毂等零部件组成,叶轮与轴设计为热套装结构,有助于增加转子的刚性。叶轮入口面向吸入端依据顺序进行排列,依托卡环嵌入至轴槽中,确保轴向定位。

注水泵导叶形状较为复杂,其介质具有较高的流速,导叶损失在泵内占据比较大的比例。想要提高其工作效率,对导叶设计过程中应将结构布置考虑在内。背导叶不仅要将进出口扩散及速比情况考虑在内,还应关注导叶与下级叶轮两者间的衔接,促使流动处于平滑畅通的状态。

2.2 叶轮设计方案

现阶段,海上采油平台具有非常繁重的生产任务,为保证满足海上采油生产要求,对于注水量的需求不断增加。针对上述情况,注水泵由单台运行变为多台并联运行设计,由于每个泵出口管路特性有显著的区别,导致两台离心泵开展并联运行时均在非稳定工况条件下,在一定程度上降低注水泵的运行效率,导致其故障频发。

提水叶轮作为注水泵的关键部件,其制造情况对水泵性能及其机组稳定性产生重要的影响。为得到具有良好性能的叶型,传统方法先根据模型换算法或速度系数法对叶片截线、流道等进行计算。依据图纸制作相应的模型,开展反复试验,最终获得满足要求的叶片形状[5]。整个过程比较费时、费力,且需要耗费大量的成本。

Pro/E软件作为一款从设计到生产均达到机械自动化要求的软件,也是按照特征进行各项操作的实体造型系统[6]。Pro/E软件还设计相应的实体模型及薄壁模型的有限元网格自动生成功能,方便进行有限元分析,不同参数化应力及范围条件均能反馈在实体模型上,既支持设计人员定义参数化荷载及其边界条件。根据Pro/E软件以上特点,本文设计的叶轮三维模型均在Pro/E软件中实现。

因本次研究的注水泵缺少泵型图纸而只有实物,依托对叶轮实物展开测绘,按照已有的叶片各项数据,通过Pro/E软件为叶轮流道及叶片设计相应的三维模型(图1)。必须注意,叶轮级之间过渡流道不可过于复杂,不仅可以方便铸造,也能降低阻力损失。两端轴封侧需要设置低压级,降低轴封遭受的压力。相邻的两级叶轮之间扬程差不可过大,从而减少级间泄漏和压差。综合分析可知,这种注水泵以背靠背对称布置方法。

图1 叶轮三维模型

2.3 强度求解

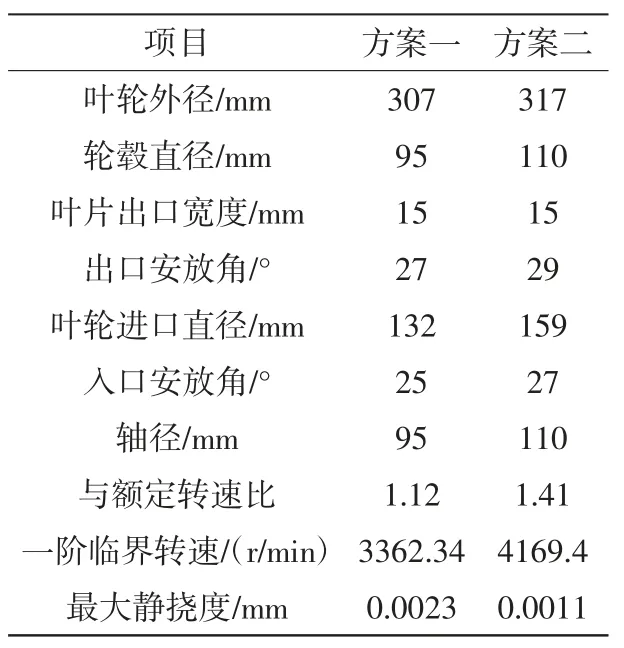

轴强度:按照第四强度理论校核相关要求,当安全系数nd<13时,必须开展疲劳强度校核,疲劳安全系数n≥[n],[n]=1.8~2.5[7]。经过分析与计算可知,泵危险截面的安全系数为18.2,不需要进行疲劳强度校核,因此,转子组件能满足强度相关要求。临界转速:由于泵轴轴径相对较长,要尽可能降低挠度。在保证最大使用功率满足要求前提下,通过较大扭矩,叶轮轴径按照95 mm、110 mm进行设计,在确保轴长度相同基础上展开对比分析(表2)。

表2 注水泵参数对比

借助Ansys软件中的Modal分析模块对注水泵轴系进行模态分析可知:如果若叶轮轴径为95 mm,一阶临界与工作转速比较接近,不能满足使用要求;叶轮轴径为110 mm时,一阶临界转速达到4169.4 r/min;如果转速处于2980 r/min(<0.8×4169.4 r/min)属于刚性轴,且达到使用要求。基于此,挑选叶轮轴径110 mm实施参数优化。

3 模型优化研究

必须设计多级泵流场的三维造型。由于计算机实际运行情况及操作中泵损失严重的区域为长、短过渡流道,针对这种情况,分析并计算两级长、短过渡流道区域,网格划分之后,通过CFD流体动力学模拟软件对多级泵开展三维数值求解。

3.1 短过渡流道数值结果分析

对两级短过渡流道的压力及其速度分析发现,吸入室与过渡流道中压力变化比较明显。如果叶轮与压出室耦合面周边总压比较大,出现一些高压区,靠近压出室隔板头部与隔舌周围,高压区范围比较广。分析发现,流体进到压出室后,流体动能逐渐转变为压力能,这种情况下速度不断减小,压力随之增大。不同流道流动状况相似,变化不明显。若二级叶轮接近隔板头部周围叶轮流动中流动比较紊乱,存在旋涡促使这个部位叶片工作面速度比较大。

3.2 长过渡流道数值结果

根据静压分布云图发现,吸入室和过渡流道中的压力并未出现明显的改变。分析其流线图发现,当流体顺利进入压出室后,流体动能因转变为压力能,导致速度在这个阶段随之减小,压力有所增加。对其局部进行研究可知,一级叶轮流动情况较好,流动比较均匀;二级叶轮与隔板头部更为接近,其叶轮流道内的流动比较紊乱存在旋涡,促使这部位叶片工作面速度比较大。

3.3 不同方案外特性预测对比

通过求解两级长、短过渡流道可知,这两种方案所设计扬程均能达到设计要求,与单级计算扬程比较相差较小(表3)。但这两种方案内,长过渡流道效率高于短过渡流道约2%,显示长过渡流道损失相对较小。依托改善短过渡流道模型发现,其有利于改善注水泵的整体性能。所设计的8个短过渡流道结构相同,而针对性地改变泵体结构能提升注水泵的性能。

表3 机组各项参数

4 结论

油田注水旨在保持油田能力及油层压力,达到提升供液能力、降低原油递减率的效果。文中依托对多级泵重要区域数值模拟,不断对其进行优化及性能预测,最终选定海上注水泵叶轮部位的轴径。与处于实际运行的产品相比,此次优化设计的产品性能高出国外同一参数泵的3%~5%,能够达到设计要求,为海上注水泵优化设计提供一定的参考。