堆石坝软基处理三维有限元方法研究

何同庆

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

引 言

尾矿库是金属、非金属矿山贮存矿石选别后排出尾矿的场所;尾矿库筑坝方式有多种,碾压堆石坝是尾矿库最常见的一种坝型;坝基稳定对堆石坝的安全有至关重要作用,坝基的滑动失稳是引发事故的重要原因。如何相对客观、准确地根据坝基较小的抗剪断凝聚力和抗剪断摩擦系数,采取有效措施,提高坝基的抗剪能力,是尾矿库设计者在项目中首当其冲要解决的问题。

本文以广西某铝厂新建LD库1号坝为例,阐述笔者在设计中,通过建立三维有限元计算模型,对坝基软弱带附近位移、应力、塑性状态计算结果进行研究,提出合适的软弱带处理措施,并对其效果加以分析,以获取消除坝基滑动失稳危险因素的方法。

1 工程概况

LD库地处云贵高原和广西丘陵山区的斜坡过渡地带。库区为大致呈倒“T”型展布的天然岩溶洼地,区域内多为灰岩组成的峰林岩溶地形,地貌上为洼地、坡谷覆盖物或岩溶充填物,库岸山势陡峭多为悬崖,岸坡上分布有溶洞、溶蚀裂隙,山峰、山坡基岩裸露。场地抗震设防烈度为6度。

LD库,储存堆积型铝土矿的洗矿矿泥,总库容4036万m3,三等库。因库内的矿泥力学指标过低,拟采用一次性建坝方式储存。

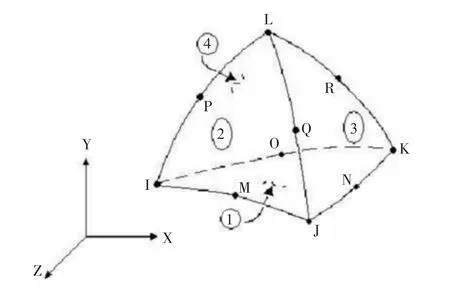

1号外坝坝址位于库区东北角,坝型为碾压堆石坝,坝顶设计高程为930 m,设计最大坝高为30 m,轴线长度180 m,由前挡墙,堆石体和后挡墙组成(见图1);堆石坝上游边坡1∶1.4,下游1∶1.6,挡墙上下游边坡1∶0.8。

图1 碾石坝拟定结构示意图

坝址处山脊垭口,沿南西、北东两向标高降低;两侧坝肩为山坡,均处于自然稳定状态,除局部分布有块石及粘性土外,大部分基岩裸露。坝址区域地表岩溶一般发育,地下岩溶发育,主要的岩溶形态为溶槽及溶洞。垂直坝轴线坝址地面覆盖一定范围粘土,覆盖范围见图2。

图2 坝址粘土覆盖图

坝址鞍部有F9-1断裂穿过,倾向160°,倾角50°,影响宽度约30 m。钻孔发现,076号溶槽大致位于垭口中轴线上,垂直坝轴线,面积约占坝址范围的一半,溶槽宽35~60 m不等,平均深7.7~19.0 m,局部深近30 m。溶槽被铝土矿、含碎石粉质粘土或粉质粘土充填,规模较大。

溶槽内充填粉质粘土,施工开挖时断面缩小,宽度更窄,而软弱土层深度过深,极有可能无法全部挖除,部分坝基有坐落在粉质粘土软弱地层带的风险。

传统的二维方法,仅对某一断面垂直方向坝基的应力、位移进行分析,而该坝坝址地质情况尤为复杂,周边围岩对中间局部软弱层的约束影响,采用传统的方法,难以论证清楚坝基的稳定性,需采用三维方式,通过有限元建模,来分析计算研究坝基软弱带不同处理方案下坝坡和坝基的稳定性;在有限元法得到分析范围内的应力、位移、塑性区后,再通过强度折减法判断其稳定性。

2 三维有限元模型建立

2.1 技术方案

基于现场的情况,本堆石坝可有三种技术方案:

1)方案一:不对基础及软弱带处理

即:仅清除表层腐殖土至含碎石粘土层,然后再分层碾压堆石筑坝。

2)方案二:碎石土内注浆提高强度,粉质粘土开挖到5 m底宽后修建坝体

即:含碎石粘土层清除表层腐殖土后对其进行水泥浆注浆加固;对粉质粘土的软弱层以1∶0.8坡比进行开挖坝址,清除软弱层;由于软弱带埋深大开挖困难,考虑到施工可行性,挖至底部宽度5 m为止。其上建设坝体(含堆石体和挡墙)。坝体以外的软弱层均按碎石土注浆的强度来计算。

3)方案三:在方案二的基础上,再增建地塞

即:按方案二开挖后,在软弱层上先修建截面为5 m×5 m混凝土地塞,再对应上部结构修建挡墙、坝体,如图1所示。

2.2 模型建立

1)本构模型

本坝体稳定性分析,采用岩土、水利工程领域一直广泛应用的Mohr-Coulomb模型,作为有限元建模的基础。

2)选用单元类型

本坝体稳定性分析,模型地基及坝体,采用四面体Solid187单元(如图3);该单元支持塑性,超弹性,蠕变,应力刚化,大变形和大应变能力;还可采用混合模式模拟几乎不可压缩弹塑材料和完全不可压缩超弹性材料。

图3 Solid187单元示意图

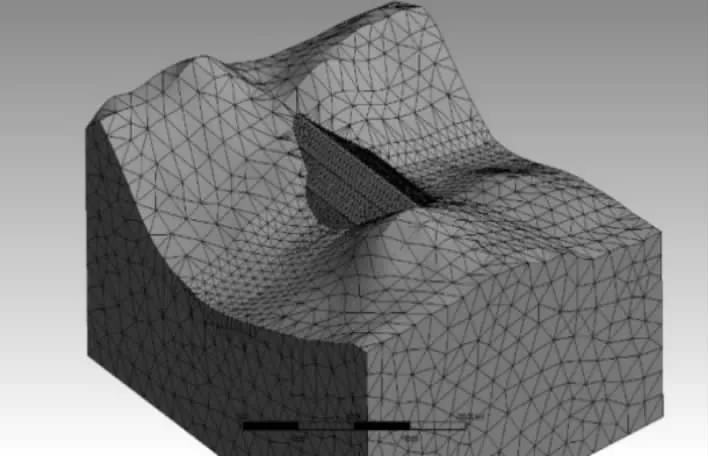

坝体及周边模型网格剖分基本情况见图4。

图4 模型网格剖分图

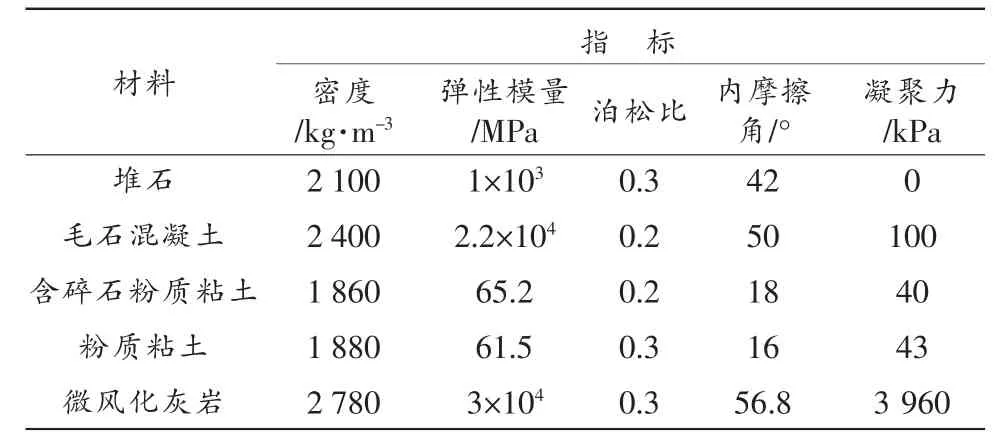

3)模型材料参数

方案一所取材料及物理力学参数见表1。

表1 方案一所取材料及物理力学参数

方案二、三所取材料及物理力学参数见表2。

表2 方案二、三,所取材料及物理力学参数

4)模型约束

对模型侧边和底部施加自由度约束。在该坝的坝轴线方向两侧施加坝轴线方向的约束,在上下游两侧施加上下游方向的约束,在模型的底部施加固定约束,以此来模拟在1号坝范围内基础的受约束情况。

5)模型载荷

该坝竣工运行期间主要受到自重荷载及矿泥荷载。本文取重力加速度为9.81 m/s2。在排泥库运行后,库区内堆积密度为1620kg/m3矿泥,液面高程为930m。

3 有限元计算分析

3.1 方案一计算分析

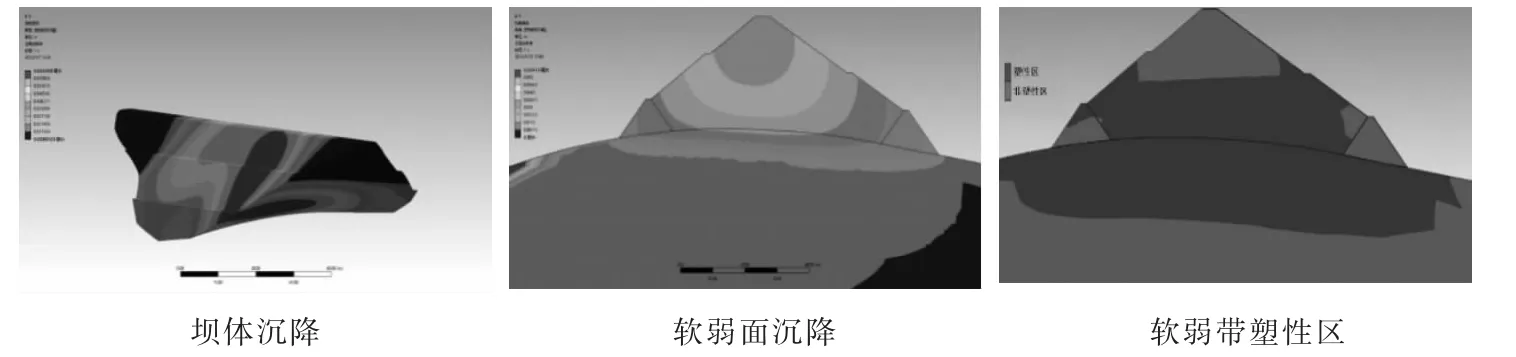

计算得出的坝体沉降、软弱带截面沉降、软弱带塑性区,见图5。

图5 方案一计算结果图

计算表明:

坝体右岸部分沉降相对较大;坝体最大沉降位于靠右岸坝体内,最大沉降值为6.53 cm。软弱带左侧向左岸位移,最大位移为1.33 cm,软弱带右侧向右岸位移,最大位移为1.38 cm,数据说明,软弱带对位移影响较大。依据软弱面沉降图,软弱带所在位置垂直坝轴线截面,软弱带上沉降最大值为4.24 cm。

软弱带普遍出现大于粉质粘土承载力特征值的较大压应力,最大压应力达到2.11 MPa。另外,软弱带塑性区从坝前贯穿到坝后,若不对该软弱带进行处理,坝基将失稳破坏。

3.2 方案二计算分析

计算得出的沉降和塑性区,见图6。

图6 方案二计算结果图

经计算,发现软弱带上沉降最大值为1.07 cm,明显小于方案一软弱层最大沉降。坝体最大沉降位置在坝体中部靠近上游坝面处,最大沉降值为1.94 cm,同样明显小于方案一。

分析软弱带应力,发现软弱带上最大压应力出现在软弱带与后挡墙相交部位,最大值为0.33 MPa,比方案一明显下降,但软弱带仍有部分区域压应力大于粉质粘土承载力特征值,但坝体在靠近前挡墙顶部、上游坝基等多处出现塑性区;坝基深处软弱带与堆石体交界处、软弱带与后挡墙交界处也出现塑性区。整体上塑性区范围明显小于方案一。

计算表明,按照方案二,对软弱带处理后,沉降、应力、塑性区等情况都有明显改善,但软弱带部分区域应力超过承载力特征值,仍存在失稳风险。

3.3 方案三计算分析

计算得出的沉降和塑性区,见图7。

图7 方案三计算结果图

经计算,软弱带上沉降最大值为0.96 cm,比方案二有所减小;软弱层带上最大压应力值为0.13 MPa,已小于粉质粘土的承载力特征值。观察塑性区图,发现其范围相比方案二减小,混凝土塞及以下软弱带未出现明显塑性区。

从上述各方案计算结果,可以得知:

方案一,由于不对软弱带开挖,坝体整体变形很大,塑性区贯穿整个坝基,很可能整体出现滑动失稳。

方案二,沉降、应力、塑性区等情况相比方案一有明显改善,但坝基和坝体多处存在明显塑性区,深处剩余软弱带仍有部分区域压应力大于粉质粘土承载力特征值,坝体安全性依然存在问题。

方案三,开挖后增加地塞,对坝体稳定有明显效果;软弱带上压应力值大幅降低,整体塑性区范围相比方案二缩小,混凝土塞及以下软弱带未出现明显塑性区。

3.4 强度折减计算

从上文分析可知,方案三计算结果较为理想,应进一步对此方案下坝体坝基稳定性采用强度折减法进行分析。

研究表明,通过有限元强度折减法得到安全系数,本质上与传统方法是一致的[1]。其基本方法为,以式(1)和式(2)调整土体的强度指标:

式中 c——粘聚力;

φ——内摩擦角;

F——折减系数,加大折减系数F降低材料的抗剪强度指标直至发生破坏,其对应的折减系数即为坝坡的最小稳定安全系数,此时坝体达到发生剪切破坏极限状态。

采用强度折减法分析不需要事先假设滑裂面的形式和位置,另外可以考察边坡的渐进破坏过程。

目前失稳破坏判据有多种考虑,本文采用塑性区判据,将塑性区贯通作为失稳判据[2]。以0.1步长逐步增大折减系数对方案三计算,对比发现,随着折减系数的提高,塑性区出现的区域增多且范围增大;当折减系数为1.6时,未出现塑性区贯通;当折减系数为1.7的时候,堆石体出现明显塑性区,基础塑性区贯通。见图8。

图8 折减法断面塑性区图

据此可知,该方案的剪切破坏极限安全稳定系数为1.6。

4 结论

通过采用三维有限元法对LD库1号碾压堆石坝进行的计算,可清晰地对坝基软弱带不同处理方案进行比选,并获得大坝及周边位移场、应力场和塑性区的分析结果,从而为设计方案的最终确定提供理论支撑,也能为尾矿库的正常安全运行提供可靠保障。

实际设计施工中,还可对方案三做进一步优化,包括:上下游挡墙基础,均要求坐落在新鲜完整基岩上;将山坡上大面积的铝土矿和含碎石粉质粘土全部清除,灰岩基础;中间30 m宽的溶槽内,尽可能沿基岩面挖除,再根据其断面的宽窄,设置混凝土塞等;这些措施都对提高坝体安全系数、增大坝体安全余量有益。但这均为其他方面的研究内容,本文不作赘叙。