载流摩擦磨损研究进展*

李聪慧 张燕燕 曾泽祥 牛 凯 宋晨飞 上官宝 张永振

(河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471023)

载流摩擦副是典型的功能摩擦副,用来实现固定部件与运动部件之间能量和信号的传输,被广泛应用于航空航天、海工装备、高速动车组、火箭发射整流装置、电磁轨道炮、工业发电机及电力传输等高端装备领域。目前的载流摩擦研究涵盖了干摩擦条件、润滑条件以及不同环境气氛条件下,不同配副材料在不同接触形式下(滑动和滚动)的摩擦磨损特性研究。

载流摩擦磨损是电接触系统和摩擦系统相互作用、相互影响的结果,属于电接触学和摩擦学的交叉学科。科技的快速发展对载流摩擦的深入研究提出了更加迫切的要求。在电气化轨道交通领域,随着高速化和重载化的发展,电力机车弓网系统的电流密度大幅度提升,电流最高可达850 A,高铁弓网的摩擦速度已达100 m/s[1],摩擦热与速度成幂函数关系,几十倍的摩擦热与强电流产生的电阻热导致弓网电接触服役条件急剧恶化。在航空航天领域,太阳帆板驱动机构中的导电滑环要求在结构上保证其具有15年以上的服役寿命,对长期服役条件下载流摩擦副的可靠性提出了更高的要求[2]。在海洋环境下,材料的磨损深度最高达20 mm[3],盐雾和潮湿环境下材料的腐蚀和磨损严重制约着海工装备的服役和发展。模拟实验的局限性、摩擦学研究的系统依赖性以及其他各种不确定因素,共同构成了载流摩擦庞大而复杂的研究体系。因此,从不同角度系统研究载流摩擦磨损的理论与技术至关重要。

1 载流摩擦接触的基本特征

载流摩擦系统是电接触系统与摩擦接触系统的耦合,涉及电接触学、摩擦学、材料学、传热、化学和物理学等多个学科。载流摩擦副通过粗糙表面接触斑点的集合构成宏观导电通道[4]。这些接触点存在负荷集中效应,同时在相对滑动过程中会产生高密度的焦耳热,导致材料性能改变[5]。

6城市环境污染、生态恶化、气候异常等促进了病虫害的发生。城市环境是由人工建造起来的特殊生态系统,而地上部分城市空气和生活污水污染严重、光照条件不足以及人为破坏严重;地下部分往往是填埋的建筑垃圾,土壤坚实、透气性差、土质低劣、缺肥少水、生长空间狭窄,这些直接导致树木生长势减弱、抗逆性降低,为有害生物的大发生提供了有利条件。而且养护管理又长期跟不上,园林植物病虫害容易暴发成灾。此外,气候异常导致的冻害、抽条、旱灾、涝灾、烟尘、酸雨等自然灾害,会使林木生长势减弱,导致病虫害暴发成灾。

1.1 共面接触

由于导电接触和摩擦接触共面,因此,载流摩擦副的导电特性和摩擦学特性由接触表面的状态和行为决定,摩擦系统和导电接触系统同时对载流摩擦副产生影响;从使用特性来说,载流摩擦副兼具载流和摩擦2个功能,而且摩擦和导电之间存在同步特性,并且这种同步特性是动态存在的。摩擦因数的剧烈波动会导致导电质量迅速变差,这种瞬间的性能恶化作用于接触表面,会破坏摩擦副的接触状态,引起后续摩擦副导电性能和摩擦性能的恶化。如图1所示,当电枢相对轨道高速移动时, 轨道和电枢之间聚集的高电流密度使接触界面产生摩擦热和焦耳热,这种极大的瞬时热流冲击导致材料熔化、损耗及接触区域变形,并过渡到电弧接触[6]。

儿子二年级开学第二周的时候,正好是教师节,老师发一小卡片,让写上最想对老师说的话,第二天交上去。放学,儿子问我写啥好,我说写自己发自肺腑的话就好。第二天下午放学,我接到老师的电话,让我去学校一趟,因为儿子写的只有四个字:我要退学。

图1 电枢与轨道接触的模型原理[6]

1.2 粗糙接触

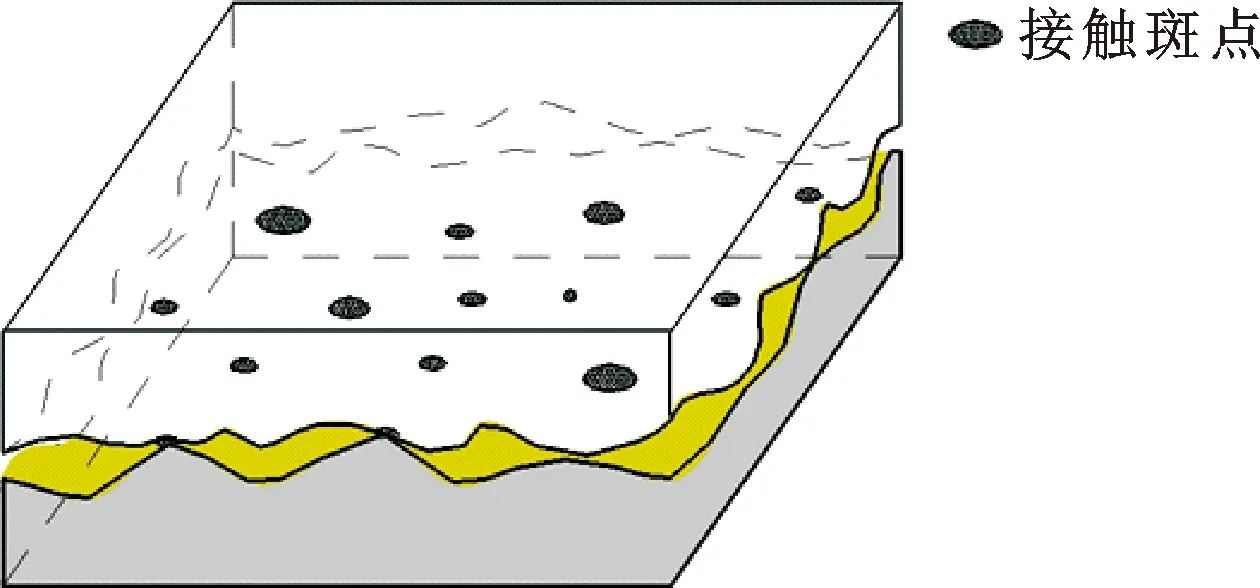

无论是摩擦接触,还是电接触,宏观上的接触平面在微观上都是凹凸不平的,如图2所示。两物体实际接触面积远小于理论接触面积,而摩擦的本质实际上就是接触面上无数微凸峰的相互作用[7]。在载流摩擦过程中,并不是所有的接触斑点都传递电流。一些接触点因氧化膜或杂质等原因不传递电流,这些传递电流的接触点称为“导电斑点”[8-9]。电流通过“导电斑点”时会发生收缩现象,这会造成有效导电面积减小,产生局部的附加电阻,即“收缩电阻”。收缩电阻和膜层电阻使得真实的接触电阻比名义电阻增加30~100倍,电流密度也远高于名义电流密度。同时,在一定的接触压力下,接触点也承担了所有的接触压力,因此,真实接触处的接触应力远高于名义接触应力。在摩擦副的相对运动和电流传导过程中会产生大量摩擦热、电阻热,这些热量大多集中在接触点处,使得接触点处的温度远高于各义接触面上的非接触区,导致摩擦副接触区域产生裂纹并出现材料的脱落和转移[10]。因此,摩擦副在运行过程中呈现出负荷集中效应,凸出峰接触区负荷集中效应[11]是载流摩擦接触的突出特点,这种现象是电流密度集中、应力集中和热集中耦合作用的结果。

图2 载流摩擦的接触表面示意

1.3 载流摩擦副表面热效应

电弧是一种气体放电现象,在载流摩擦过程中,载流摩擦副间受迫振动会使摩擦副间发生短暂分离,产生极大的能量密度;同时接触表面的高温使表面电子逸出(即电子热发射),引发电弧。对于运动接触导电,伴生电弧是载流摩擦最显著的特点。在摩擦接触的过程中加载电流,其带来的电场及电弧放电都将影响载流摩擦副的摩擦磨损性能及导电性能,离线电弧放电是载流摩擦磨损中的重要现象[91-92]。电弧放电会使得材料表面出现熔化、电弧烧蚀和氧化等损伤形式,恶化配副表面接触状态[93-94],如图10所示[95-96]。SENOUCI等[15,97]研究了在电接触状态下铜表面的磨损机制,认为电弧及其产生的热量将加剧材料的磨损,并促使材料发生氧化。NAGASAWA和KATO、KUBO和KATO[47,98]重点研究了电弧对载流摩擦磨损机制的影响,发现电弧产生的高温是材料磨损的主要原因,电弧热导致材料发生熔化、气化和氧化现象。因此,为了降低电弧对材料磨损的影响,应当减少摩擦表面热的产生。HE等[99]也发现,在电弧高温的作用下热应力会在受侵蚀部位积累,由于摩擦表面各点处的温度及其变化速率不同,受侵蚀部位会产生不同的应变量,导致表面裂纹产生。

3.1.3 电流对载流摩擦磨损性能的影响

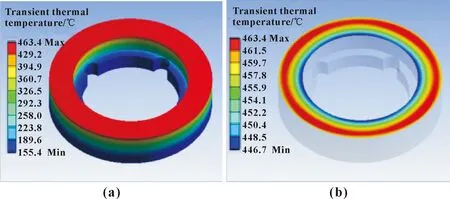

图3 C/C-SiC复合材料在制动过程中环形试样整

四是监测制度。监测是土地保护的重要手段,要对监测网络建设(省、市、县)、监测指标及频次、监测结果发布、预测预警等作出规定,以维护监测工作的长期运行。

2 载流摩擦的接触形式

接触电阻作为摩擦副接触导电的一个重要参数,是评价接触是否良好的重要依据,具体表现为接触电阻的阻值和稳定性[64]。相对于静态接触,摩擦副的相对滑动会导致配副导电质量下降。同时,电流、速度和载荷这些外界条件的影响也会引起摩擦副载流品质的变化。对电流而言,电流增加,产生电弧的能量和频率增加,材料的磨损量增加,摩擦副的载流质量和载流稳定性均有所降低[65-66]。在载流摩擦过程中,伴生电弧虽有导电功能[67],但与接触导电相比,载流效率大大降低,同时电流伴有剧烈的波动。郭凤仪等[68]认为电流增大,电弧烧蚀加强,温度升高使磨粒黏着增强,实际接触点减少,接触电阻增加[69]。另外,由于摩擦副内碳润滑剂的存在,使得接触表面形成润滑膜,接触电阻增大。而文献[70-72]分析认为在载流摩擦过程中,接触电阻随电流的增加呈减小的趋势。这是由于电流越大,摩擦热和焦耳热产生的高温使得低熔点材料软化,接触面积增大,接触电阻减小。对速度而言,速度的提高使摩擦副间接触状况不稳定,接触热、电阻热和电弧热使磨损加剧,导电性能较差。XIE等[73]研究了AuAgCu电刷的滑动电接触行为,研究结果表明,随着滑动速度的升高,摩擦副间振动加剧,接触电阻波动增大。阳雪衡[74]分析认为,在离子液体L-P106润滑条件下,接触电阻随速度的增大而增大,这是因为,速度的增加导致摩擦副间产热增多,而产生的热量未能及时导出,不断地积累,使摩擦副接触区域温度升高,从而使接触电阻增加。对载荷而言,载荷过小会导致摩擦副间离线概率变大,由此产生的电弧现象较严重,电弧烧蚀造成表面粗糙度增加,摩擦副间接触状态变差[75]。随着载荷的增加,摩擦副间接触面积增大,接触电阻减小,电接触稳定性提高。陈忠华等[76]对波动载荷下动态接触电阻的波动进行了研究,发现动态接触电阻随载荷波动幅度的增大,呈现出先减小后增大的趋势。分析认为,高温电弧和接触温升的共同作用导致接触电阻呈现出先减后增的趋势。温度对载流摩擦副的导电性能也产生影响,刘新龙等[77]分析认为高温环境下,金属材料接触表面损伤加剧,接触区域氧化磨屑的不断生成和堆积是导致接触电阻波动的根本原因。刘兴富等[78]在7个循环热真空试验中对导电滑环接触电阻的波动进行了测试,测试结果表明,导电滑环接触电阻对温度变化敏感,如图8所示(图中温度坐标的数据代表的是7个循环热的温度)。综上所述,载流摩擦的导电性能受电流、速度、载荷、温度等多种因素影响,因此在不同服役条件下,选择一个合适的接触电阻值对保证电接触的可靠与稳定具有重要意义。

图4 吊弦微动疲劳断口[30]

3 载流摩擦学性能特征

运行过程中,摩擦接触系统和电接触系统相互影响,共同作用。载流摩擦副处于电磁场、温度场、应力场耦合的复杂环境中,在这样的环境下,载流摩擦副的性能也呈现出耦合特性。干摩擦过程中产生的热量,直接损伤接触表面,破坏载流摩擦状态,影响摩擦副的导电性能[78-80]。而导电过程中的电弧、电阻热和氧化等因素对摩擦副的磨损形式也将产生直接影响[81]。载流摩擦共面接触的特点决定了压力、速度等因素不仅直接影响摩擦学性能,也会影响载流摩擦副的导电特性;而电压、电阻等因素不仅直接影响导电性能,也会对摩擦副的摩擦学性能产生影响。双重反馈作用下,载流摩擦副呈现出了复杂的导电-摩擦特性。因此,载流摩擦系统性能呈现出严重的非单调性,各影响因素对载流摩擦磨损的影响是各因素耦合作用的结果。

3.1 摩擦磨损性能

3.1.1 速度对载流摩擦磨损性能的影响

基于稳定农户的宅基地占有使用权、充分保障其在农村的基本居住权,笔者认为未来应探索建立农村宅基地差别化有偿使用制度。具体而言,一方面针对农村集体经济组织成员,要坚持首次申请无偿取得、福利分配制度,即延续当前以“一户一宅”“面积控制”为特征的初次无偿分配、永久使用宅基地制度,继续发挥宅基地使用权的保障功能,但若其宅基地使用面积超过地方规定标准,则需要缴纳超额使用费。另一方面,城镇居民或非本集体经济组织成员因买卖农村房屋而使用农村宅基地的,可以认为买方与房屋所在的集体之间建立了土地租赁关系,也应向集体经济组织缴纳宅基地有偿使用费。

运行速度对载流摩擦学性能有一系列复杂影响。随着速度增加,摩擦副间的振动冲击加剧,导致产生离线电弧的概率增大。同时,由于电弧加热导致材料表面塑性变形抗力丧失,材料表面的摩擦磨损性能下降[33]。李克敏、田磊等人[34-35]发现,随着摩擦速度的增大,摩擦副的摩擦因数和磨损率均逐渐增大。这是由于随着摩擦速度的提高,摩擦过程中的摩擦热逐渐增多,由此造成的电弧放电导致接触面产生烧蚀坑、剥落和气孔等,材料表面接触质量恶化,接触面粗糙度增大,摩擦因数增加;此外,摩擦过程中的摩擦热和电弧热使摩擦副温度升高,材料基体严重软化,产生黏着,磨损率增大。但也有人得出相反的结论, BOUCHOUCHA等[36]分析认为速度增加,摩擦副间的摩擦热和焦耳热使温度升高,接触表面形成了氧化膜[37],摩擦因数降低。这是因为,随着速度的进一步提高,摩擦过程中产生的摩擦热和焦耳热导致表面温度升高,材料发生熔化、黏着和剥落,摩擦副接触质量反而下降。CHENG和刘思萌等[38-39]认为,在油润滑条件下,随着速度的增加,摩擦生热使润滑油黏度降低,摩擦副间的润滑膜减小了微凸体间的相互作用,降低磨损程度。TYAGI等[40]发现,镍基复合材料在滑动摩擦过程中磨屑被压实,在磨损表面形成了一层起保护作用的过渡层,且滑动速度越高,产生的摩擦热越多,过渡层越致密,使摩擦因数降低;另一方面,在滑动界面的过渡层中存在固体润滑剂(Ag和h-BN),使得摩擦因数进一步降低,如图5所示。因此,摩擦因数的变化是致密过渡层和固体润滑剂的共同作用[41]。综上所述,速度对载流摩擦性能的影响主要体现在,摩擦副高速运动产生的机械磨损加剧了电气磨损,恶化了接触表面的性能,而摩擦副间的润滑效应(润滑油和固体润滑剂)有利于改善接触表面的摩擦性能。

图5 不同复合材料摩擦因数随速度的变化[40]

3.1.2 载荷对载流摩擦磨损性能的影响

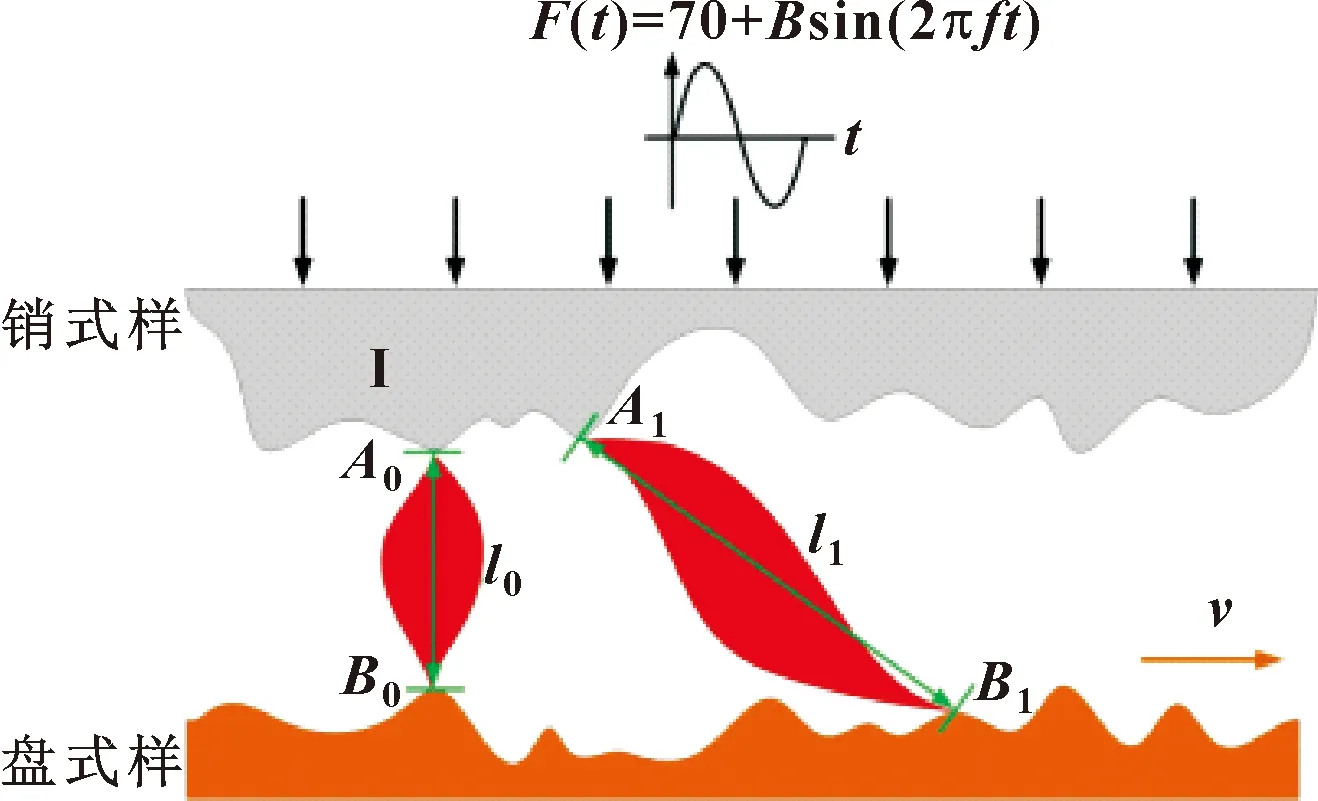

载荷对载流摩擦学性能有重要影响。接触载荷过小时,会导致摩擦副间接触不良,产生电火花和电弧,造成接触副材料的烧损[42-43];接触载荷过大时,摩擦副间接触微凸体增多,剪应力增大,摩擦热、电阻热和电弧热[44]使得表面温度升高,引起材料剥落,产生烧蚀坑,加剧材料的机械磨损。因此,在载流摩擦过程中,存在最优载荷,此时电弧侵蚀和机械磨损都大大减少[45-47]。李本君[48]在研究弓网系统的滑动载流磨损性能时发现,干摩擦条件下滑板磨损量与载荷呈线性增长关系,磨损形式以磨粒磨损为主;而载流条件下,滑板磨损量与载荷呈“U”形关系,如图6所示。这是因为当载荷小于最佳载荷时,随着载荷的增加,电弧侵蚀现象逐渐减弱,磨损率降低[49];当载荷大于最佳载荷时,黏着磨损和磨粒磨损加剧,磨损率增加。

在小学阶段,培养学生的数学思考能力尤为重要。《数学课程标准》强调了要让学生“学会独立思考,体会数学的基本思想和思维方式”。教师必须在平时的课堂教学中,致力于学生数学思考力的培养,切实提高学生的数学素养。

图6 载荷对摩擦副磨损质量损失的影响[48]

黄明吉、陈超等人[50-51]分析认为,在脂润滑条件下,随着载荷的增大,摩擦生热导致摩擦副间的固体润滑脂黏度下降,使得接触副间的滑动摩擦阻力减小,同时附着在摩擦副周围的固体润滑脂及时进入摩擦副,充分润滑,导致摩擦因数降低最后达到稳定值。丁涛等人[52]也研究了压力对不锈钢/浸金属碳材料摩擦磨损性能的影响,研究发现试样磨损率和摩擦因数随着法向载荷的增大而减小,在160 N之后趋于平缓。推断认为载荷增大,摩擦副间结合得越来越紧密,放电现象明显减弱,燃弧率降低,至160 N之后放电现象微乎其微,使得磨损越来越稳定。YAU等[53]分析认为,随着滑动距离的增大,在滑动过程中产生的摩擦剪应力使接触区域的微凸峰被挤压,摩擦副的接触面积增加,有效接触应力减小,从而导致磨损率降低[54]。因此,载荷的大小决定了摩擦副的接触状态,在一定条件下,存在最优载荷,使磨损率最低。

随着理论分析的不断完善和计算机技术的快速发展,运用数值模拟的方式研究摩擦热效应已成为当今的热点。NITUCA[18]以弓网系统为研究对象,建立了不同接触材料的线性电接触模型,可用于分析不同接触材料在不同电流、接触力或环境温度下的热行为。毛保全等[19]在对电磁轨道炮发射过程进行仿真分析时发现,电流速度趋肤效应对轨道与电枢之间的烧蚀起主要作用,且烧蚀主要集中在电枢的尾部。王步康等[20]使用ANSYS研究了摩擦副瞬态相对滑动时的摩擦起热过程以及温度的传导及其起伏状态。CHEN等[21]也对摩擦副的摩擦生热情况进行了模拟,模拟结果表明,摩擦表面温度最高为463.4 ℃,由于电导率的影响,轴向温度梯度大于径向温度梯度;摩擦表面温度随半径变化,由中心向周围先升高后降低,这是因为热流密度随半径的增大而增大,当半径达到最大时产生巨大的热对流,如图3所示。聂昕等人[22]以DP780材料为研究对象,采用ABAQUS模拟研究摩擦热对金属变形过程的影响,研究发现,摩擦热对金属塑性存在明显的影响,导致摩擦副的应力呈现波动式变化。李文全、许潘等人[23-24]对弓网接触区的温度变化进行了仿真模拟,并提出弓网接触区温度与列车速度、弓网电流和环境温度等众多因素有关,还需进行更深入的认识和研究。

陈少平:2019年,广东垦区上下将全面贯彻党的十九大和十九届二中、三中全会精神,以习近平新时代中国特色社会主义思想为指导,深入贯彻习近平总书记对农垦和广东重要讲话精神,高举新时代改革开放旗帜,抓住粤港澳大湾区建设这一大机遇、大文章,立足农垦定位,发挥垦区优势,持续推进“走出去”发展,让广东农垦的发展搭上新一轮改革发展的快车,为实施乡村振兴战略、质量兴农战略、健康中国战略做出广垦贡献。

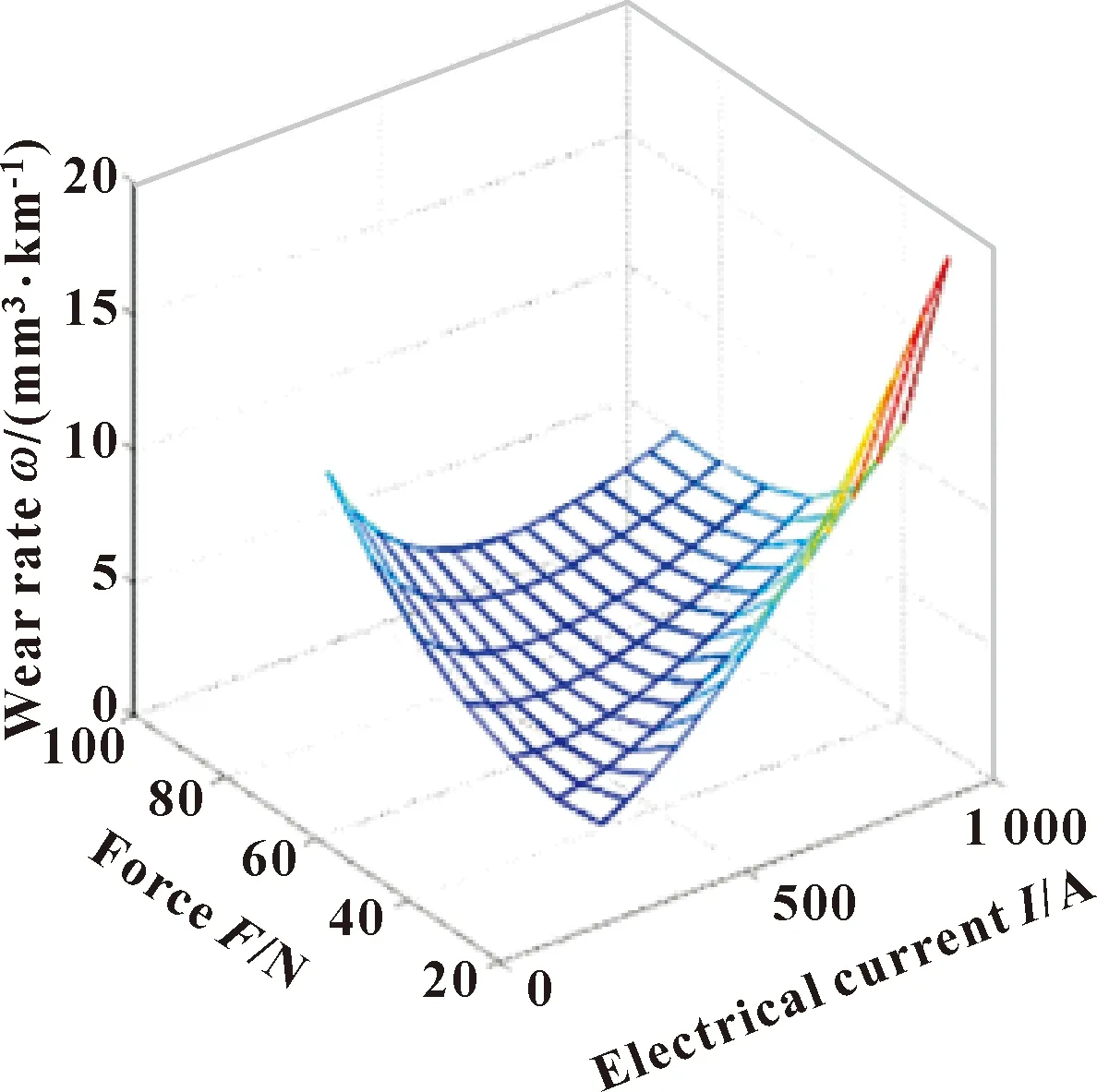

电流是影响载流摩擦磨损的重要因素。在摩擦副运行过程中,电流的加入进一步恶化了摩擦副运行条件,导致摩擦副的摩擦磨损特性相比普通摩擦副更为复杂。马振华、秦红玲等[55-56]分析认为,载流摩擦的磨损率和摩擦因数明显高于无载流状态,这是因为在电流作用下摩擦热、电弧热和焦耳热增加了导电斑点的温度,温度升高使导电斑点附近材料软化甚至熔化,产生更多的导电斑点,并使基材发生断裂和脱落,磨损率和摩擦因数增大。对于铬青铜/黄铜摩擦副,随着电流密度的增大,电弧热使表面塑性变形抗力降低,微凸峰间的剪切抗力下降,摩擦副的摩擦因数逐渐减小并趋于平稳。同时,电弧烧蚀加剧导致磨损率逐渐增加[57]。GRANDIN和WIKLUND[58]的研究结果表明,由 Ti-Ni-C涂层导线与银石墨滑环构成的摩擦副,载流摩擦时银石墨滑环的磨损率高于纯机械摩擦时的磨损率。分析认为,加载电流导致摩擦副间产生电弧,电弧抑制了摩擦膜的形成,加剧了材料的磨损。JIA等[59]和DING等[60]也指出磨损率与电流呈线性增加关系,如图7所示[61]。这是因为电流增加,热磨损和电弧烧蚀严重,恶化了摩擦副表面的接触状态,材料磨损量显著增加。而ZHENG等[62]认为在通电条件下,通过单个接触点的电流密度高于平均值几倍,这就产生了更多的焦耳热;另一方面,摩擦力导致摩擦界面在高速下产生摩擦热,电阻热和摩擦热的共同作用导致温度上升,表面形成氧化膜,氧化膜的作用导致摩擦力较低。在重复的滑动摩擦过程中,裂纹形成,氧化膜断裂并脱落,导致摩擦力增大[63]。因此,电流的加入对摩擦副的摩擦磨损性能有十分重要的影响。随着电流的增加,摩擦副间温度升高,黏着磨损、磨粒磨损和电弧烧蚀加剧,材料表面接触状况变差,摩擦磨损性能下降。

图7 不同载荷和电流条件下材料磨损率[61]

3.2 导电性能

载流摩擦的接触形式包括滚动、滑动和微动。现有的滑动载流摩擦副在使用过程中温升较大,最高达300 ℃[25];另外燃弧率高,伴有火焰状的电弧产生[26],摩擦副表面出现犁沟、剥落和烧蚀坑等磨损形貌,材料表面磨损严重。滚动摩擦副与滑动摩擦副相比具有先天的优势,滚动载流摩擦摩擦因数小[27],材料表面出现微量磨粒磨损和黏着磨损[28],材料损耗低,摩擦副表面质量较滑动摩擦显著提高。微动磨损普遍存在于航空航天、铁路运输和通信工程等领域,是关键部件失效的主要原因之一[29]。微动摩擦磨损不仅会引起构件咬合、松动或形成污染源,同时也可能加速裂纹的萌生和扩展,甚至断裂,导致构件的疲劳寿命大大降低,如图4所示[30]。微动运行状态可分为部分滑移区、混合区和完全滑移区,且不同区域下材料的磨损机制存在区别[31]。

图8 接触电阻波动[78]

3.3 载流/摩擦性能耦合

载流摩擦不仅包括摩擦学行为本身,还包括电流传导作用下的耦合行为[32]。与常规机械滑动摩擦相比,载流摩擦由于电流的加入而变得十分特殊,除了压力载荷、速度以及接触材料的粗糙度等常规机械滑动摩擦的影响因素之外,接触电流以及摩擦过程中产生的电弧等也是载流摩擦中的重要影响因素。

3.4 载流/摩擦性能失效

在摩擦副可靠接触阶段,摩擦磨损性能和电性能在平均值上下做低幅随机波动,当接触临近失效时,摩擦磨损性能和电性能会出现大幅度的变化。在大电流条件下,付文明等[82]研究发现摩擦因数随电流的增加呈先增加后减小的趋势。分析认为,电流越大,摩擦副间的电弧放电越强,使接触表面温度升高,表面粗糙度增大,摩擦因数增加。当电流增至500 A时,电弧热和焦耳热的共同作用使碳滑块的温度急剧上升,接触斑点瞬间熔融汽化使摩擦阻力变小。另外碳滑块在高温下呈热脆性,接触点的抗剪切力变小,使摩擦因数变小。对于由二硫化钼增强铜基复合材料构成的摩擦副,当外加电流强度为60 A 时,材料的摩擦磨损性能最佳,但当电流强度超出这一临界值时,大电流引发的电阻热会破坏其自润滑性能,进而加速其磨损失效[83]。ARGIBAY等[84]也研究了大电流密度下的滑动电接触磨损性能,研究结果表明,在电流密度为180 A/cm2的条件下,接触电阻约为10 mΩ,摩擦因数为0.3,磨损率达4×10-5mm/km,摩擦因数和磨损率均呈现大幅度的增大,如图9所示。

国网电力调控自动化机房中的布线工作是较为复杂的工作,并且有很多的线路都是在地下或者是建筑物顶端位置,所以,布线的工作难度也是相对较大的。在实际施工过程中,还会有很多的突发事情,比如线路长度的差异,机房中线路布置出来的美观性等诸多方面的问题,都会影响到布线的实际施工。目前,我国有很多供电企业在机房布线方面都是存在很大问题的。因此,在实际国网电力自动化机房布线工作当中,必须要在前期的设计阶段,设计出科学合理具有实用性的布线线路,还需要保证线路的使用效率,以及后期的线路维护、管理等问题,只有这样才能在一定程度上提高国网电力自动化机房的安全性和效率性,从而去实现机房所带来的经济价值。

图9 大电流密度下铜铍纤维刷的摩擦因数、接触电阻和线性磨损率曲线[84]

在高速条件下,赵燕霞等[85]研究表明:离线率随速度的增大近乎呈线性增大;滑动速度较高时,载流效率迅速降低,载流稳定性升高,载流质量急剧下降。滑动速度增加,导致摩擦副间导电斑点形成与破坏的过程加快,从而造成电流传输的不稳定,导致电弧发生的概率增加、电弧能量增大,磨损表面严重粗糙化,接触状态变差。ZHANG等[32]研究了几种材料在高速大电流条件下的摩擦电性能,研究表明高滑动速度和大电流会恶化摩擦和导电性能,而适当的接触压力有利于改善电接触性能。当摩擦副处于稳定磨损阶段时,摩擦副间的微凸峰不断形成与破坏,处于弹性接触状态。接触压力过小时,接触斑点发生弹塑性形变概率较小,接触面间相互接触的微凸体数量降低,导致实际接触面积减小,离线率升高,燃弧率增加。接触表面在高温作用下,在局部形成较尖锐的微凸体和烧蚀坑[86],使得接触质量变差,导电性能恶化。随着接触压力波动幅度增大,摩擦副间的振动磨损加剧,接触状态不稳定,使得接触电阻增大超过临界值,导致接触失效[87]。陈忠华等[88]分析认为,对于浸金属碳滑板与铜导线对摩副,随着压力波动幅度的增大,摩擦副接触状态不稳定,离线率增加,较大的剪切力严重破坏接触表面的润滑膜,接触表面变得粗糙不平,接触电阻增大超过临界值,接触失效。凤仪等人[89]在研究碳纳米管-银-石墨复合材料的摩擦磨损性能时发现,在外加载荷的作用下,由于物理吸附和化学吸附作用,导致摩擦副间形成一层润滑膜(90%碳和10%水)。过大的压力破坏了摩擦副间形成的润滑膜,导致金属-金属接触,产生严重的犁沟和黏着磨损,使复合材料的电磨损体积急剧增大。综上所述,载流摩擦副服役过程中,摩擦副间的性能失效是接触压力载荷、接触电流和滑动速度综合作用的结果[90],同时载流/摩擦性能失效也体现了摩擦磨损性能和导电性能的耦合特性。

孔子一生,仕止久速,造次颠沛,纂修删述,盛德大业,靡一不具《论语》;及门弟子德性气质、学问造诣、浅深高下、进止得丧,靡一不具《论语》。《论语》多记言,少记事。知孔子之言者,即知孔子之事。知及门弟子之言者,即知及门弟子之事矣。[注] 朱彝尊撰,林庆彰、蒋秋华、杨晋龙、冯晓庭主编:《经义考新校》,上海:上海古籍出版社,2011年,第3851-3852页。

3.5 伴生电弧及影响

摩擦产热是互相接触的金属在相互滑动时不可避免的现象。在相对滑动及外载荷的共同作用下,会产生大量的摩擦热、焦耳热以及电弧热,这些热量会使摩擦副润滑失效,甚至发生胶合破坏[12-13]。秦襄培和陈汉新[14]采用销盘试验机分析了摩擦热对UHMWPE/钢摩擦副磨损机制的影响,结果表明,较高的摩擦热会使得摩擦副局部接触表面的温度超过材料的熔点,导致摩擦副失效。SENOUCI 等[15]对有无电流的磨损情况进行了对比分析,发现电流的加入及其引起的电弧热加剧材料磨损。王成彪等[16]将摩擦表面的热效应分为3个区:弱热效应区、热效应区和强热效应区,并指出强热效应区材料磨损较为严重。张玉燕等[17]对高速大载流条件下电枢表面瞬态温度场的特性进行了分析,结果表明,在高速滑动电接触中,摩擦热和接触电阻热的耦合温升高于单纯的摩擦热温升,且存在一个合适的接触压力使耦合温升最小。

图10 电弧烧蚀坑[95](a)和材料熔化[96](b)现象

摩擦副处于高速相对运动状态下时,原本互相接触的微凸峰之间间隙变大,游离态电弧沿相对滑动方向发生弯曲、变形,形成了电弧的迁移特性[100]。不同电弧之间会发生交叉和重叠,最终通过复合、附着或扩散的方式消失。电弧的迁移特性导致试样表面相对运动后出现明显的侵蚀坑,侵蚀坑深度达到100 μm,如图11和图12所示[100]。电弧对摩擦副表面的侵蚀也导致电压与电阻的波动,是导电性能恶化的主要原因[101]。电弧瞬时的导电性会对原有电流产生干扰,显著影响动力输出及输出功率的稳定性,造成传导电流波形异常[102];与此同时,电弧放电还会产生电磁噪声。因此,电弧的存在不但会加剧摩擦副的机械磨损,也会导致摩擦副的导电性能恶化。

图11 电弧迁移特性示意[100]

图12 电弧迁移对纯碳滑板表面形貌的影响[100]

4 载流摩擦副损伤机制

在载流条件下,机械能和电能的耦合将产生更为复杂的材料损伤机制。载流摩擦副在工作过程中要进行电能传输,因而在摩擦过程中除了产生机械磨损外还会产生电气损伤(电气磨损主要形式是电弧烧蚀),两者相互影响、相互作用,形成机械磨损和电气磨损相互耦合的复合磨损机制。

4.1 服役工况依赖性

服役条件对载流摩擦副的损伤形式产生重要影响。摩擦副在黏着和剪切的过程中受材料屈服强度、表面粗糙度、摩擦副表面温度、速度和电流等多方面因素的影响,材料表面会发生磨粒磨损、氧化磨损和电弧烧蚀等磨损机制。

在高速和大电流的实际工况中,摩擦副接触区会产生摩擦热量聚集和瞬时高温,导致摩擦副润滑失效,寿命降低。此外,摩擦副的环境温度和局部瞬时温度相差较大,且具有迭加效应,导致摩擦副失效模式不明确。因此,建立合适的温度场模型有利于各类失效模式的分析,提高摩擦副的寿命和可靠性。

摩擦副间滑动速度的增加会导致材料磨损加重,接触面的表面粗糙度增大,摩擦副间接触恶化,燃弧率增大。速度进一步升高,引起的高温使摩擦副间剪切强度降低,造成摩擦副处于不平稳的接触状态,甚至出现短暂的分离,更易出现电弧。林杰等人[103]在研究转速对摩擦副磨损性能的影响时发现,随着转速的增加,摩擦因数增大,材料表面出现裂纹和剥落凹坑,如图13所示。对接触副施加低载荷,此时接触条件较差,摩擦副间容易发生跳动产生离线电弧,放电现象明显,电气磨损量大,氧化磨损和电弧烧蚀严重[104],同时伴随磨粒磨损和黏着磨损[105];高载荷下,摩擦副表面在摩擦力的作用下发生严重的塑性变形,磨损情况愈加严重,主要表现为犁沟磨损和剥层磨损[106]。这是由于在磨粒磨损中,磨粒滑动会引起磨损面产生犁沟或塑性变形,载荷大到一定程度时,塑性变形产生的残余应力会萌生裂纹,在磨粒的拉动下,裂纹将发生扩展,如果磨损组织脆性大,会发生脆性断裂。朱禄发[107]分析认为,海水的腐蚀易使摩擦副产生粗糙、疏松的腐蚀产物,形成的腐蚀产物会刮伤摩擦副表面,导致磨损面出现黏着磨损和黏着剥离。因此,高载荷下摩擦副主要磨损机制为剥层磨损,同时还伴有犁沟磨损[108]。电流对接触副的摩擦磨损机制也有影响,电流的增加和电弧放电使接触表面温度升高,材料软化,主要磨损机制是黏着磨损、磨粒磨损和电蚀磨损[59,109]。刘军涛[65]分析认为,当电流较大时,材料表面会发生较严重的电弧侵蚀,电弧飞溅产生的“第三体”颗粒,会加重磨粒磨损。SUN等[110]对发现,在干燥氮气条件下,由于高定向热解石墨的磨屑垂直于滑动方向均匀分布,导致摩擦表面呈“山脊状”和“沟槽状”,这是磨粒磨损的典型特征。随着电流密度的增加,沟槽变深,磨粒磨损加剧。综上所述,不同工况对摩擦副的接触状态影响显著,且在不同服役条件下出现了黏着磨损、磨粒磨损、氧化磨损、电弧烧蚀和疲劳磨损等不同的磨损机制。

4.2 多种损伤并存

载流摩擦过程中,材料的损伤形式不仅包括了干摩擦材料损伤的一般形式,如黏着、犁沟、塑性变形等,因其有电能传递的过程,使接触面温度升高,导致摩擦副发生氧化和塑性变形,因此载流摩擦还包括电弧侵蚀、熔融和喷溅等电气磨损形式,使磨损表面严重粗糙化。载流摩擦的磨损方式主要可以分为机械磨损、电气磨损、化学磨损和耦合磨损。机械磨损的主要形式包括塑性变形、磨粒磨损、黏着磨损等,如图14所示[111]。黏着磨损主要是因为摩擦副接触表面间的固体焊合或局部因为黏着效应形成的黏着结点,在高温和剪应力作用下发生剪切断裂。当界面存在固体润滑剂时,润滑膜剥落使摩擦副出现磨粒磨损和塑性变形。电气磨损主要形式包括喷溅、熔融、蒸发、气化及由电弧造成的氧化等,具体的形式取决于材料的性能。对于低熔点材料(如铜)一般会发生喷溅和熔融,而对于高熔点材料(如含碳复合材料),材料通常会被蒸发和气化,摩擦表面产生孔洞和氧化膜,形成网状结构,产生裂纹[112]。化学磨损主要是高温条件下的氧化造成的,在腐蚀环境下也包括化学腐蚀磨损。载流摩擦过程中,材料表面的损伤行为是多种磨损机制共同作用的结果[113]。

图14 磨粒磨损 (a)、黏着磨损 (b)和疲劳磨损(c)[111]

5 载流摩擦材料在工业领域中的应用

载流摩擦副材料要求具有良好的导电导热性能、减摩耐磨性能、抗熔焊性和润滑性能等[114]。由于载流摩擦材料应用领域广泛,服役条件多样,且不同工况下的最优配副也不同,因此,材料种类较多。在高低压输电领域,触头材料主要包括银基电接触材料和铜基电接触材料,其中银基和铜基的复合材料主要有银氧化铜、银氧化镉、银镍、银石墨、铜石墨、铜铬等。除了常用的银基和铜基触头,金属-难熔金属材料由于具有很高的抗熔焊和抗电弧烧损能力,主要用于制造大电流断路触头[115],比如钨渗铜复合材料和钼渗铜复合材料[116]。

实践能力培养是国际贸易专业人才培养目标的客观要求,也是严峻的就业形势的要求。近两年,随着就业压力的不断增大,国际贸易专业毕业生的就业压力也在不断增加,2009年,在“麦可思”公司发布的一份中国大学生就业报告中,要求对毕业生失业人数连续三年都很高的专业亮“红牌”,并建议政府和高校对这些专业减少招生,这其中就有国际贸易专业。另外,由于新的电子贸易方式的出现,传统的单一型外贸人员已经不能适应对外贸易的业务要求,这也要求要不断提高从业人员的综合素质,以适应实际岗位的需求。

对于弓网系统,接触线主要有纯铜接触线、铜合金接触线、铝合金接触线和复合接触线4大类,由于铜合金接触线具有高温强度高、耐磨性好和相对导电率下降不大等优点,应用最广泛。受电弓滑板的材料包括纯金属材料、纯碳材料、粉末冶金材料、浸金属碳材料以及碳纤维复合材料[117]。由于金属滑板对接触线磨耗大,逐渐被淘汰,当前我国所使用的受电弓滑板多以浸金属碳滑板为主。浸金属碳材料具有较好的电学性能和耐磨性能,但抗冲击力较低,而碳纤维材料具有高比强度、耐热和耐磨等优点,弥补了浸金属碳材料的不足,在摩擦材料中应用广泛。此外,有研究者认为在自润滑材料中加入其他固体润滑剂时会产生协同润滑效应,其润滑性能得到较大提升[118]。新材料方面,钛硅碳(Ti3SiC2)系导电陶瓷材料性能优于常规的碳基滑板材料和金属基粉末冶金滑板材料,对于解决高速列车的电弧侵蚀问题具有重要意义,但成本较高,尚未实现规模化生产。

在纳米发电机领域,对于摩擦纳米发电机,其选用的材料多为纤维素纳米纤维、纸/纤维素、锦纶织物和涤纶织物等具有可再生性和可生物降解性的无毒材料[119],这些材料相较于金属、塑料、有机薄膜等,制作电极的成本低,因此应用广泛。对于压电纳米发电机,压电材料通常分为3类:压电陶瓷、压电聚合物和压电复合材料,其中压电复合材料(比如轴向压电纳米复合材料)同时具备了压电材料的压电性能和聚合物的柔韧性[120],是压电纳米发电机领域的研究热点。在航天领域,导电环材料分为贵金属及其合金和电镀贵金属及其合金的复合材料(基底多为铜合金)2类。由于贵金属电镀接触材料硬度高、摩擦因数小、电噪声低等优点,近年来在工程应用中发展迅速。电刷材料中较常用的有纤维合金丝(簇),如AuNi9、AuNiGd等,以及银石墨和银碳纤维块状材料(电刷一般加工成柱状)[121]。银基电刷材料中,AgTaMoS2G具有优良的电性能、机械性能和摩擦磨损性能,是航空航天工业中较常见的电接触材料。

综上所述,载流摩擦材料性能各异,种类繁多。在实际应用中,应根据材料的性能合理选择相匹配的摩擦副材料,延长摩擦副使用寿命。

6 结论与展望

载流摩擦磨损作为机械、摩擦、电气、化学和热传导等多种因素综合作用的结果,是极其复杂的磨损过程。而随着现代科技的快速发展,载流摩擦副的服役工况日益苛刻和恶劣,对载流摩擦副材料的要求也在不断提升,迫切需要对载流摩擦的磨损机制和影响因素进行深入探索。本文作者认为应主要在以下几个层面加强研究。

温氏股份在投资者互动中表示,公司2019年商品肉猪出栏量预计约2500万头,2020年的出栏量预计是2900万头。公司仍会按照自己的既定计划进行生产。未来是否对部分受非洲猪瘟影响严重的地区进行调整,需要进一步的调研和论证分析再做决定。

(1)随着航空航天和深海技术的不断发展,载流摩擦副材料的工作环境更加恶劣,摩擦磨损行为也将更加复杂。因此后续应加强接触副材料在多环境下、多因素耦合作用下的摩擦磨损行为和失效机制研究。

(2)现代科技工业的发展对载流摩擦副的服役条件要求越来越苛刻,摩擦副往往处于多场耦合条件下,对试验研究带来一定难度。因此应将现代计算模拟手段与磨损试验结合起来,开展多因素耦合条件下的摩擦磨损理论研究。

(3)现有对载流磨损机制的研究基本依赖于传统的微观表征手段,导致载流摩擦现象和作用机制研究不透彻。因此,今后应特别重视微观表征仪器设备的研制和开发。

(4)在材料研制方面,为了克服传统材料的性能缺陷,应继续加强新型复合材料的研发。根据具体的工作条件和特殊的性能要求(减摩抑弧),有针对性地研发新型复合材料。