环氧胶泥在钢结构与混凝土粘接中的应用

陈晓婕

(陕西工业职业技术学院,陕西 咸阳 712000)

由于设计、施工、勘察等各方面都会存在一些错误和缺陷,就会导致建筑工程出现某些质量隐患,有的甚至会给人民生命、财产带来巨大的损失。在对钢筋混凝土结构进行设计时,依据承载能力的要求确定配筋数量和混凝土等级,同时要求施工过程中浇筑的混凝土强度达到所需要的等级。保证建筑质量的一个关键因素就是混凝土工程的质量,在实际施工时,会因为各种不同的因素致使混凝土不能达到设计所需要的强度,如不采取加固措施将会导致结构构件出现裂缝,严重的时候还会导致倒塌等质量事故。因此,在实际施工过程中会根据具体情况采用不同的方法对混凝土结构进行加固。根据加固方法的不同需要用到不同的材料,环氧胶泥凭借且优异的各种性能被广泛的应用到混凝土的加固中。

环氧胶泥也称为环氧树脂胶泥,通常是指由环氧树脂为主体而制备成的胶粘剂,一般还会加入环氧树脂固化剂,否则胶粘剂无法固化。环氧树脂胶泥具有优良抗渗性、耐久性,极高的粘接力,极强的防腐防水性能,常用于建筑墙壁及地面的处理,还可以用作地下防水层。下面将对环氧胶泥在混凝土和钢结构的粘接中的应用进行分析。

1 混凝土加固技术

混凝土结构损坏的原因是多元化的,为了确定混凝土加固所采用的方法,就要先对混凝土的损坏原因进行分析,为下一步工作的实施奠定基础。实际生活中比较常见的损坏原因:施工初期,因为施工材料选择错误或认为错误导致的不安全隐患;受到环境、维护等因素的影响,使混凝土结构出现问题;施工过程中监管不力,出现裂缝等质量问题;改变建筑结构造成混凝土结构损坏;由于事故造成的建筑结构的损坏。根据不同的损坏原因,会采取不同的加固方法对混凝土进行加固,常用的方法有粘贴聚合物加固技术、增大截面加固技术、置换混凝土及植筋加固技术、外包型钢加固技术等等。

1.1 粘贴聚合物加固技术

采用这项技术对混凝土加固时,所采用的纤维布主要有玻璃纤维增强复合材料、碳纤维增强复合材料以及芳纶纤维增强复合材料。在实际施工中使用最多的就是碳纤维增强复合材料,其性能最佳,强度高、质量轻、耐腐蚀性能优异,而且不会对构件的尺寸和外观造成影响,能够最大程度地提升混凝土构件的承载能力。当然这种加固方法也存在一些缺陷,如因为材料的原因,其受力具有方向性,且加固过程中所用的结构胶很容易受到温度的影响,温度过高时会失去效用。此外,使用该加固方法后,无法准确评估由于认为破坏等问题造成的该材料的损失。这种加固方法主要适用于原构件或结构基本没有损坏的情况,只需要加强其活荷载,也可以用来提升建筑的抗震能力。

图1 混凝土结构碳纤维加固技术

1.2 增大截面加固技术

这种加固技术也成为外包混凝土加固法,主要是以增加加固截面和配筋的面积来实现加固的目的。这种加固方法在柱、梁、板、屋架等结构的加固中使用的较多。根据施工条件和加固对象的尺寸,该方法的工作模式可以分为单侧、双侧、三侧、四侧全包。根据施工的要求和目的,该方法的工作模式可以分为加配筋为主、增加断面为主或者二者结合的方式。增大截面加固法的优点在于其专业要求较低,操作简便。但是该加固方法的工作量较大,工序较多,且养护时间长,会加大结构自身的质量,同时减少了建筑使用面积。

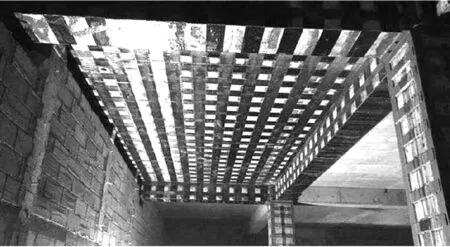

1.3 置换混凝土及植筋加固技术

这种加固技术首先要对承重的构件进行鉴定,然后去除存在缺陷的部分,对损坏的混凝土结构进行修复,以优质的混凝土进行替代。在施工过程中为了保证其粘接作用,需要在新旧连接处使用植筋的方法进行连接。

图2 混凝土结构植筋加固

1.4 外包型钢加固技术

外包型钢加固技术的有点在于工作量小,施工难度较低,在不增大截面尺寸的情况下提升混凝土结构的承载能力可以用这种加固方法。该方法分为干包加固和湿包加固,干包加固就是通过外包型钢直接加固,不在混凝土构件和外包钢之间进行粘接操作,必要时可以用水泥砂浆作为填充。湿包加固需要用到乳胶水泥粘贴法或者环氧树脂化学灌浆法进行粘结,使外包钢和构件成为一个整体,使其整体受力。对比这两种加固方法,湿包加固后构件的承载能力更高,但是其所耗费的成本也相对较高。

图3 混凝土柱包钢加固

2 环氧树脂胶泥

环氧树脂胶泥是将氯丁橡胶乳液和聚丙烯酸酯加入到环氧树脂改性胶乳中,与各种乳化剂、合成橡胶、改性胶乳等组成的高聚物乳胶。环氧树脂胶是对环氧树脂进行改性或者再加工,制成的各项性能符合特定需求的胶乳。一般还需要搭配环氧树脂固化剂才能够使用,否则无法固化;同时,还要在充分混合均匀后才能完全固化。通常环氧树脂胶被称为主剂或者A胶,而所使用的固化剂被称为硬化剂(固化剂)或者B胶。

2.1 环氧树脂胶分类

环氧树脂胶主要分为环氧树脂硬胶和环氧树脂软胶。

环氧树脂硬胶是一种液型的,双组分的硬性胶,呈无色透明状,主要用在金属标牌,也可以制作各种水晶瓶盖、水晶纽扣、水晶工艺品等等装饰品。

环氧树脂软胶也是一种液型的,双组分的软性自干型软胶,呈无色透明状,具有一定的弹性,在其表面划擦,其能够自行恢复原状。主要用在纸张、涤纶、塑料等标牌装饰。

2.2 环氧树脂胶特性

环氧树脂胶的基本特性有:双组分胶水,必须A胶和B胶混合使用,具有很强的通用性,能够填充较大的孔隙。室温下即可固化,既可以用专用设备(如A、B胶枪)进行混胶,也可以手工进行混胶。适用的温度范围为-50~150 ℃,防油、防水性能优异;同时,还能够耐强酸、强碱,适用与各种环境。保存时要放置在没有阳光照射的阴凉的地方。

2.3 环氧树脂胶的适用范围

环氧树脂胶泥可以用于水工建筑物过流面的抗气蚀、抗冲磨损及抗冻融保护,此外,如果被破坏了还可以用环氧树脂胶泥进行修复;环氧树脂胶泥还可以用来对混凝土建筑物进行加固与补强,以及缺陷修补处理。当建筑物的柱、梁、桩承台等结构出现裂缝时,也可以使用环氧胶泥进行修复,同时环氧树脂胶泥还能够对混凝土建筑物表面的漏洞、蜂窝、露筋等损坏进行修补;钢结构和混凝土的粘接也可以使用环氧树脂胶泥来进行粘接,同时还可以用于粘碳纤维加固和粘钢加固时做底层找平;也能够用来修补公路、飞机跑道、隧道、桥梁等工程的磨损破坏;还可以用在石油、化工、码头、工厂等金属或者混凝土构件的抗酸碱盐腐蚀,在耐酸碱地面、污水处理池、FRP防腐等化工领域应用也广泛;环氧树脂胶泥还可以用于水电站、地下管道、坝基等接口的修补加固及密封防腐。环氧树脂胶泥凭借其优异的性能在各个领域都有很高的使用价值。

2.4 环氧树脂胶的优缺点

优点:由于环氧树脂中存在活性大的环氧基和多种极性基团,因此它和玻璃、金属、水泥、塑料、木材等多种极性材料的表面具有很强的粘接力。此外,因为环氧固化物的内聚强度很大,因而环氧树脂胶泥与各种极性材料表面的粘接强度很高;环氧树脂胶在固化的过程中基本上没有低分子挥发物的产生,这就导致固化后胶层的体积收缩很小,大概1%~2%,其固化收缩率是所有热固性树脂中最小的品种之一。尤其是加入特定填料后,其收缩率可以下降到0.2%以下,此外,环氧树脂固化物的膨胀系数也非常小,所以其内应力较小,不会对粘接强度产生较大的影响,同时其蠕变较小,胶层能够保持良好的尺寸稳定性;另外,可用于制备胶泥的环氧树脂、改性剂、固化剂等产品的品种很多,只要采取合理的配方设计,就能够制备出满足各种使用需求的胶粘剂,其还与诸如树脂、橡胶、单体等有机物,或者诸如各种填料等无机物间具有良好的反应性和相容性,可以较为容易地进行各种改性来提高胶层的性能,例如交联、共聚、填充、共混等等;环氧树脂胶还具有良好的耐腐蚀性能和介电性能,可以耐盐、碱、酸、各种溶剂等不同介质的腐蚀,其节点强度为16~35 kV/mm,体积电阻率为1 013~1 016 Ω·cm;环氧树脂胶泥的制备原料容易获得,且产地多、产量大,配置简易,能够大规模的应用。

缺点:环氧树脂胶对极性较小的材料的粘接力较小,例如聚丙烯、聚乙烯、氟塑料等等,针对极性较小的材料,在进行粘接时需要对材料表面进行活化处理;此外,如果环氧树脂胶没有经过增韧处理,其固化物通常都较脆,抗冲击、抗开裂、抗剥离性能较差;在配置环氧树脂胶泥时,其原材料如固化剂、活性稀释剂等有一定的刺激性和毒性,所以在设计配方时要尽可能不使用这类原料,在使用时也要保持良好的通风和一定的安全防护。

3 环氧胶泥在钢结构和混凝土粘接中的应用

在采用环氧胶泥对钢结构和混凝土进行粘接时,首要也是最关键的工序之一就是对构件的表面进行表面处理。

对混凝土构件粘接面进行表面处理时,应该先判断混凝土表面的坚实程度、新旧程度以及干湿程度,然后根据实际情况采取合适的处理方法对其表面进行处理。具体的有以下几种情况:第1种,混凝土表面很旧、很脏,应该先用硬毛刷蘸取适量的洗涤剂,将表面的油垢污物刷除,再用清水冲洗干净,接着打磨混凝土的粘接面,去除2~3 mm厚的表层,使其露出新的表面;最后使用无油压缩空气吹出表面的粉粒,如果经过处理后粘接面有较为严重的凹、凸不平现象,则可用树脂砂浆进行修补。在进行粘接操作之前用丙酮擦拭粘接面,使其表面保持干净。第2种,混凝土表面不是很脏很旧,这种情况可以直接打磨粘接面,去除1~2 mm表层,同样使用压缩空气将其表面的粉粒吹除掉,也可以使用清水冲洗干净,最后用丙酮将放置干燥的粘接面擦拭干净。第3种,混凝土构件的湿度较高,或者其龄期小于3个月,由于在潮湿的基层上环氧胶泥的粘接强度会大大降低,所以除了要进行上述操作外,还要对混凝土表面进行人工干燥处理。第4种,对于新制混凝土,需要先用钢丝刷把混凝土表面的松散浮渣去除,然后进行打磨、去除浮浆和粉粒,最后用丙酮将粘接面擦拭干净。

在对钢结构进行表面处理时,先判断其表面的锈蚀程度,处理方法主要有以下两种情况:第1种,钢结构表面锈蚀严重,那么需要使用合适的盐酸将其浸泡20 min左右,使其锈层彻底脱落,然后用石灰水冲洗,以此来中和掉酸离子,最后用平砂轮在其表面打磨出纹路。第2种,如果钢结构的表面没有生锈或者只有轻微的锈蚀,则可以用平砂轮、砂布或者喷砂等对其表面进行打磨,直到其表面出现金属光泽为止,注意打磨时尽可能使打磨纹路与钢结构表面的受力方向垂直,且粗糙程度尽可能大,最后用丙酮将粘接面擦拭干净。

在对混凝土和钢结构的粘接面进行表面处理后,还有一个必不可少的步骤,就是要对构件进行适量的卸荷,以减轻应力、应变滞后的现象。

完成以上步骤后,就要根据施工的要求配置合适的环氧胶泥。因为施工工艺各不相同,所以胶泥通常情况下都是现场试配试验,同时要根据气温条件、施工工艺、操作时间等对所使用的固化剂的计量进行适当的调整。配置环氧胶泥的重要步骤:第1步,首先要做好配胶前的准备,即准备好需要用到的干净容器、秤、干棉纱、丙酮、搅拌器、抹刀等用具,在使用原料前要分别将A胶和B胶充分的上、下搅拌。第2步,称量,以质量比为2∶1的配比将A胶和B胶固化。配胶的量不宜过多,且每次都需要称量,随配随用,每次配胶不应超过5 kg,不然会出现搅拌不均匀的情况,而且会造成不必要的浪费;此外,配好的胶要在适当的时间内使用完,通常情况下冬天在70 min左右,夏天在45 min左右。第3步,搅拌,根据所要求的配比将称量好的A胶和B胶导入干净的容器,使用塑料搅拌器或者手工沿着一个方向进行搅拌,直到混合物的色泽完全均匀。

粘贴:用抹刀将配置好的环氧胶泥同时均匀涂抹到经过表面处理后的钢板粘接面和混凝土粘接面上,涂抹时先取少量的胶泥涂抹在粘接面上,并来回刮抹几遍,这样能够使胶泥充分的渗透、浸润、扩散、粘附到构件的粘接面上;然后继续涂抹胶泥直至达到所需要的厚度,一般情况下为1~3 mm,涂抹时注意边缘涂薄一点,中间涂厚一点,最后将钢板粘贴到预定的位置上。将钢板粘贴好后,用铁锤轻轻的敲击粘贴面,没有出现空洞声就表示已经粘贴密实,如果有空洞声则需要将钢板剥下来,补胶后重新粘贴。

图4 钢板和混凝土的粘接

固定加压:混凝土和钢板粘接后,立即用支撑、卡具、膨胀螺栓等将其固定,同时要加以适当的压力,到胶泥刚好从粘接面的边缘基础即可。膨胀螺栓也可以作为钢构件的永久附加锚固定措施,需要在涂胶前就将埋孔洞钻好。

固化:当混凝土与钢结构粘接好后应该立即固定,环氧胶泥能够在常温接触压力下固化;同时,在固化期间要确保没有相对滑动。在25 ℃条件下固化时,只需要1 d就可以拆除支撑或者夹具,3 d就可以受力使用,固化时间为随着温度的降低而相应延长。当温度在低于5 ℃的环境中时,可以采用碘钨灯或者红外线灯加热,以此来缩短固化时间。

当以上的步骤都完成后,需要检验粘接质量。首先观察其外观,检查粘接面边缘溢出来的胶泥的硬化程度和色泽,确定粘接质量没有问题后,即可对其进行防腐处理,在钢板的表面外包或者粘接一层钢丝网,或者涂抹刮胶后点粘一层豆石,条件允许的话可以在抹灰时在其表面涂上一层混凝土界面剂。

根据相关的试验数据统计表明,混凝土结构经过粘钢技术加固后的承载能力除了与钢板的厚度有关,另一个重要因素就是所使用的胶粘剂的性能。最后发现在虽有的胶粘剂中,环氧树脂胶泥是使用效果最好的胶粘剂之一,其原料易得,制备简易,粘接强度高,耐酸、碱、盐腐蚀性能优异,可以应用到各种特殊的环境中,是一种十分优良的胶粘剂。

4 结语

环氧胶泥凭借其优良的抗渗性、耐久性、粘接性、密实性以及防水、防腐蚀性能,广泛地应用于民用和工业建筑领域,主要用于混凝土、水池、建筑内外墙、坝基等的防渗、防水、防腐、防潮以及修复。本文主要研究了其在钢结构和混凝土粘接中的应用,在进行粘接工艺时最关键步骤之一就是粘接构件粘接面的表面处理,只有进行了适当的表面处理,才不会影响环氧胶泥的粘接强度,后续的粘接工序才能顺利进行。