二甲基甲酰胺合成反应器液位测量方法的优化研究

周宏轩

摘 要:安阳九天精细化工有限责任公司第二套N,N-二甲基甲酰胺(DMF)装置采用的是一氧化碳一步合成法生产工艺。本研究从安阳九天精细化工有限责任公司N,N-二甲基甲酰胺生产装置的实际出发,针对N,N-二甲基甲酰胺反应器液位测量仪表存在的经常堵塞、使用周期短、影响工艺操作等问题,探索多种方案并不断优化,逐步完善测量方法,取得了良好的效果。改造实施完成后,N,N-二甲基甲酰胺反应器液位测量仪表实现了安全可靠、长周期稳定运行,为N,N-二甲基甲酰胺装置高负荷稳定运行创造了良好条件。

关键词:N,N-二甲基甲酰胺反应器;差压式液位计;双法兰变送器;研究

中图分类号:TH816 文献标志码:A 文章编号:1003-5168(2022)12-0099-06

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.12.021

Research on Optimization of Liquid Level Measurement Method in

Dimethylformamide Synthesis Reactor

ZHOU Hongxuan

(Anyang Chemical Industry Group Co., Ltd., Anyang 455133,China)

Abstract:The second set of N,N-dimethylformamide (DMF) plant of Anyang Jiutian Fine Chemical Co., Ltd., adopts the one-step synthesis process of carbon monoxide. Starting from the reality of N,N-dimethylformamide production unit of Anyang Jiutian Fine Chemical Co., Ltd., aiming at the problems of frequent blockage, short service cycle and affecting process operation of liquid level measuring instrument in N,N-dimethylformamide reactor, the research explores and optimizes various schemes, gradually improves the measurement method, and achieves good results. After the transformation, the liquid level measuring instrument of N,N-dimethylformamide reactor has realized safe, reliable and long-term stable operation, creating good conditions for the high load and stable operation of N,N-dimethylformamide unit.

Keywords:N,N-dimethylformamide reactor; differential pressure liquid level gauge; double flange transmitter; research

0 引言

安陽九天精细化工有限责任公司N,N-二甲基甲酰胺(DMF)生产装置中,合成反应器液位测量数值是生产工艺操作的一项重要参考指标,合成反应器液位测量装置的运行情况直接影响着N,N-二甲基甲酰胺合成反应的效果。在该反应器的液位测量中,原设计采用的是差压式液位计。自装置投运以来,该液位计经常出现液位指示不准确、不显示等异常情况,这不仅影响合成反应器液位指示的准确性,也造成了合成反应器液位无法采用自动调节模式运行,只能改用手动操作,同时增加了生产工艺操作的强度和难度,严重制约着N,N-二甲基甲酰胺生产系统的安全稳定运行和高负荷生产。

1 生产工艺

安阳九天精细化工有限责任公司N,N-二甲基甲酰胺生产采用的是“一步法”合成工艺路线,即二甲胺与一氧化碳在一定的温度、压力和催化剂存在条件下,一步生成N,N-二甲基甲酰胺,该生产工艺是当今世界上较为先进的工艺技术。

1.1 反应原理

在N,N-二甲基甲酰胺反应器内部,合成N,N-二甲基甲酰胺的反应实际上分两步进行。第一步是一氧化碳与甲醇在甲醇钠催化下反应生成甲酸甲酯,第二步是甲酸甲酯与二甲胺反应生成N,N-二甲基甲酰胺。化学反应方程式如下。

第一步:CH3OH + CO → HCOOCH3

第二步:(CH3)2NH + HCOOCH3 →

(CH3)2NCHO + CH3OH

总反应式:(CH3)2NH + CO → (CH3)2NCHO

其中,第一步反应进行得很慢,第二步反应进行得很快,整个反应速度由第一步决定。反应器中甲醇的有效浓度决定着整个反应的速度,因此,反应器中的甲醇需要维持一个合适的浓度。第二步反应生成的N,N-二甲基甲酰胺对第一步反应起着助催化的作用[1]。

1.2 生产工艺流程

N,N-二甲基甲酰胺合成生产工艺流程为:二甲胺、催化剂(甲醇钠溶液)经加压、计量后,从反应器R-801顶部进入反应器,来自气化PSA系统的2.3 MPa(G)一氧化碳自反应器下部通过喷嘴进入反应器,气液两相反应生成N,N-二甲基甲酰胺。合成反应液经反应器底部出口流出后分为两路,一路经冷却器E-801降温后回流到反应器,另一路经蒸发分离器除去催化剂残渣后进入分离提纯系统。此外,反应器顶部流出的气相经冷凝器E-802冷凝后回到反应器,未冷凝的气体再经尾凝器E-803冷凝后也回到反应器。

N,N-二甲基甲酰胺提纯工段生产工艺流程为:反应液在蒸发分离器吸热汽化后以气相形式进入脱轻塔T-811脱除二甲胺等轻组分,经真空塔T-821脱除重组分,经气提塔T-831脱除微量的轻组分后获得合格的N,N-二甲基甲酰胺产品。

在实际生产中,因为原料二甲胺中含有微量的水,原料一氧化碳中含有微量的水、二氧化碳、氧气等杂质,这些杂质在反应器中会发生如下副反应。

CH3ONa+H2O→NaOH+CH3OH

CH3ONa+O2→HCOONa+H2O

CO+NaOH→HCOONa

CO2+NaOH=NaHCO3

2HCOONa→Na2CO3+CO↑+H2↑

Na2CO3+H2O+CO2=2NaHCO3

其中,NaOH、HCOONa、NaHCO3、Na2CO3等杂质在N,N-二甲基甲酰胺中溶解度较低,它们会沉积在合成反应器及管线上。

2 反应器液位测量和控制

2.1 基本情况

N,N-二甲基甲酰胺合成反应器为立式结构,它通过4个支耳悬挂在装置框架上,在反应器的侧面有上下2个DN80的法兰口,法兰面和设备的内壁间距为200 mm,这两个法兰口用来安装液位测量仪表。反应器采用的是差压式液位计,由于二甲基甲酰胺反应过程中可能形成各种盐类副产物,易结晶,因此,设计选用的是智能型插入式双法兰液位变送器,即正压侧法兰安装在反应器液位测量的下法兰口,与反应液直接接触,负压侧法兰安装在反应器液位测量的上法兰口。该插入式双法兰液位变送器的型号为EJA118E-EMJ-914DB-EH53B2SE06-AB28,变送器的法兰为DN80,插入深度为150 mm,隔离膜片材质为316L,位号为LT-8201,其将液位高度转换为4~20 mA标准电流信号,并通过信号线传输到集散控制系统DCS上进行显示和高低限报警。二甲胺和CO合成反应后,反应液从合成塔的底部流出,经反应器循环泵,一路经反应器冷却器冷却后从合成塔上部返回到合成塔内,另一路经液位调节阀LV-8201进入蒸发分离器。反应器液位远传信号、DCS控制器及调节阀组成了一个简单控制回路LIC-8201,实现了N,N-二甲基甲酰胺反应器液位的自动控制。在一个控制回路中,控制品质的好坏不仅与PID参数和调节阀调节精度有关,还与测量信号有关。如果测量信号发生故障时,该控制回路就无法实现自动控制。因此,测量信号的稳定性、准确性直接影响控制回路能否投运及能否实现精准控制。

正常生产时,N,N-二甲基甲酰胺反应器液位一般控制在80%,若液位控制過高,很容易出现合成塔放空尾气带液现象,造成物料浪费,甚至造成反应器压力剧烈波动,影响装置安全生产;若液位控制过低,一氧化碳反应不彻底,系统放空量大,物料浪费严重,会出现反应器温度下降,压力上升,甚至会出现反应器循环泵抽空等严重事故。总之,严格控制反应器液位是化工操作的重点,液位稳定是化工生产稳定的基础。

2.2 差压式液位计工作原理及应用

N,N-二甲基甲酰胺反应器液位测量采用差压式液位计完成,其测量原理:根据流体静力学原理对液位或界面进行测量,无论是开口容器还是密闭容器,容器中的液体在同一水平面上的任何点的压力都相同。如果容器中液面为零的位置为H0,液体的液面距离H0的垂直高度为h,液体密度为ρ,容器中气相压力为P0,那么根据流体静力学原理,液面高度为h的液体所产生的压力为[Ph=ρgh+P0]。如果用差压式变送器测量,差压变送器的正压侧与H0液面相连,负压侧与容器的气相空间相连,那么差压变送器的正压侧的压力为[P+=ρgh+P0],负压侧的压力为[P−=]P0,差压变送器在传感器元件上所产生的压力差为[ΔP=P+−P−=ρgh+P0−P0=ρgh],即[ΔP=ρgh],采用差压变送器测量液位能够消除容器内气相压力对测量的影响。由于密度ρ和重力加速度g是定值,因此,差压变送器正负压端产生的压差ΔP只与液面高度h有关,且呈单一的线性关系[2]。

笔者公司的N,N-二甲基甲酰胺反应器使用的液位计是日本横河EJA差压变送器,变送器由膜盒组件和智能转换部件构成。其中,膜盒组件硅谐振式传感器上有两个H型谐振梁,当受到压力差时,这两个谐振梁的固有频率就会发生变化,利用测量两个谐振梁的频率之差,就能够将差压信号转换为频率差信号,再经过信号转换处理后输出4~20 mA DC标准电流信号。

法兰式差压变送器和差压变送器的工作原理基本一样,其相对差压变送器来说,增加了远传密封装置。在工作时,远传密封装置的法兰膜盒与工艺介质直接接触,膜片受力产生形变,经毛细管内的填充液将压力传递到变送器的膜盒上,再经信号转换,输出标准电流信号。

法兰式差压变送器根据设备容器是否密闭,分为单法兰和双法兰。其中,单法兰用于敞口容器,双法兰用于密闭容器;根据被测介质的特性分为平法兰和插入式法兰,其中,平法兰变送器一般用在强腐蚀性、低凝固点、低黏性、不易结晶、易汽化和含悬浮物的工艺介质上,插入式法兰变送器一般用在弱腐蚀性、高凝固点、高黏性、易结晶和沉淀的工艺介质上。由于N,N-二甲基甲酰胺合成反应过程中会有含盐的副产物出现,这些盐类物质属于易结晶和沉淀的工艺介质,因此,在N,N-二甲基甲酰胺反应器的液位测量中选用插入式双法兰差压变送器是比较合适的[3]。

3 存在的问题

N,N-二甲基甲酰胺装置投运以来,N,N-二甲基甲酰胺反应器液位计在每次装置检修结束正常开车后的大约两个月内仪表指示是正常的,但是随着时间的延长,该液位计测量的数值就会出现偏差,有时甚至会出现仪表指示失灵,无法显示液位的情况,而且随着时间推移这种情况会越来越严重,直至彻底失效,从出现问题到彻底失效一般不会超过一个月。N,N-二甲基甲酰胺反应器液位计指示异常,不仅不能给生产工艺参数调整提供可靠的参考数据,而且也不能实现N,N-二甲基甲酰胺反应器液位的自动调节和联锁控制。这不仅增加了工艺操作的难度和强度,而且给二甲基甲酰胺系统的生产带来严重的安全隐患。因此,必须解决液位计不能及时提供准确、可靠的数据问题,才能保证N,N-二甲基甲酰胺生产装置安全、稳定运行。

4 原因分析

针对N,N-二甲基甲酰胺反应器液位计存在的无法及时提供准确、可靠的数据问题,多次利用装置的停车机会,对该液位计进行拆检,仔细查找原因。在每次的拆检过程中,发现在插入式双法兰差压变送器的膜盒处的设备法兰短节与变送器插入筒的环隙中都有结晶物,严重时结晶物会将变送器插入筒的膜盒到设备内壁之间全部堵死,造成膜盒无法检测压力,液位计指示失灵。一般来说,液相的正压侧膜盒与反应液直接接触,结晶的程度比气相的负压侧膜盒严重得多。曾经有两次生产装置运行时间较长,拆检时发现N,N-二甲基甲酰胺反应器内壁也有一些结晶物,而且负压侧膜盒也有堵塞情况。根据每次拆检的情况可以确定造成反应器液位计指示失灵的原因就是结晶物堵塞。

通过分析研究,证实结晶物形成的原因是生产中使用的原料二甲胺中含有少量水,原料一氧化碳中含有水、二氧化碳、氧气等杂质,这些杂质在N,N-二甲基甲酰胺反应器中与甲醇钠催化剂发生副反应,副产物为甲酸钠、碳酸钠、碳酸氢钠等盐类,这些盐类在N,N-二甲基甲酰胺中的溶解度一般都很小,由于反应器液位计正负压侧法兰短管部分温度较低,容易达到过饱和,会在双法兰变送器的膜盒和法兰短管部位析出白色结晶。这些结晶物堵塞仪表膜盒,造成液位计指示不准确甚至失灵,但是变送器本身并没有损坏。

根据现有生产工艺和条件暂时无法消除N,N-二甲基甲酰胺在合成反应过程中产生的盐类结晶物。因此,要想解决液位计指示不准确甚至失灵的问题,必须从液位计自身结构组成、测量原理和测量方式出发来解决问题。

5 探索解决方案及实施情况

5.1 方案实施前

方案实施前,N,N-二甲基甲酰胺反应器液位法兰口距离设备内壁为200 mm,而插入式双法兰变送器的插入深度为150 mm,这样变送器插入筒的膜盒距离设备内壁还有50 mm(见图1),由于这一部分温度较低,反应液中的副产物盐类物质容易达到饱和而析出结晶物,在双法兰变送器的膜盒和法兰短管部位造成结晶堵塞。

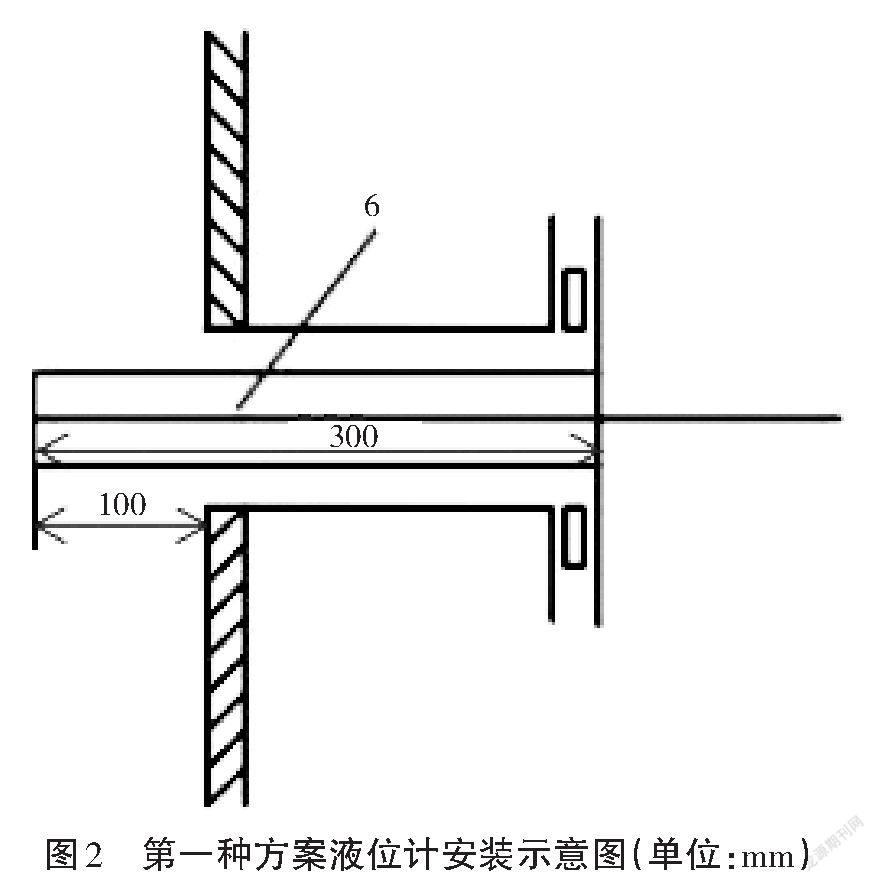

5.2 探索实施第一种解决方案

为解决因物料温度低出现的结晶堵塞问题,探索将变送器插入筒加长到300 mm,使其超出反应器内壁100 mm,形成变送器插入筒加长的液位计(见图2)。这样,变送器的正压侧膜盒就浸泡在反应液中,可以解决因物料温度降低出现盐结晶堵塞的问题。

变送器插入筒长度为300 mm,属于非标产品,因此,按照现场情况定制了一台插入式双法兰变送器,膜片材质还选用原材质316L。利用停车机会,按照第一种解决方案将原长度150 mm变送器更换为长度300 mm插入式双法兰变送器,更换后液位计指示正常。运行两个多月后,液位计数值显示又出现了异常,再次利用停车机会对液位计进行拆检,发现液位计2个插入筒的膜片丢失了。为寻找膜片丢失的原因,首先考虑排除液位计生产企业产品质量问题,为此从另外一个生产企业定制了一台同样规格的插入式双法兰变送器,运行一段时间后出现了同样的问题,初步排除了产品质量问题。进一步查找膜片丢失的原因,考虑到变送器的膜片非常薄,厚度一般为0.06~0.12 mm,另外,考虑物料的操作条件和存在状态等因素,综合分析后确定膜片损坏的原因可能是变送器插入筒伸入反应器太多,膜片受气、液、固物料不断冲刷磨损变薄直至消失,这种情况影响了第一种方案的实施效果。

探索实施的第一种解决方案尽管可以解决液位计显示异常问题,但是存在膜片使用周期短、更换频繁等问题,需要进一步完善。

5.3 探索实施第二种解决方案

为了能够为反应器生产工艺操作提供准确的液位参数,继续探索解决方案。在没有寻找到更好的方案之前,为不影响生产正常进行,临时增加了一台差压变送器用于测量反应器液位。具体方法是在N,N-二甲基甲酰胺反应器的就地液位计的两个根部阀后短管上开孔,焊接短节、根部阀,并敷设导压管,安装普通差压变送器。由于气相容易冷凝积液,所以在负压根部增加了隔离罐,并加装N,N-二甲基甲酰胺隔离液。另外,为防止管线结晶,又增加了蒸汽伴热。这台差压变送器投运后,能够维持运行一段时间,为生产提供液位参数。但本方案会出现有时隔离液被抽走的现象,需要不定期补充隔离液,且为防止堵塞,还须在正压侧定期排液,这样造成了维护频次增多。探索实施的第二种解决方案存在使用周期短、安装和维护烦琐、维护频次多等问题。

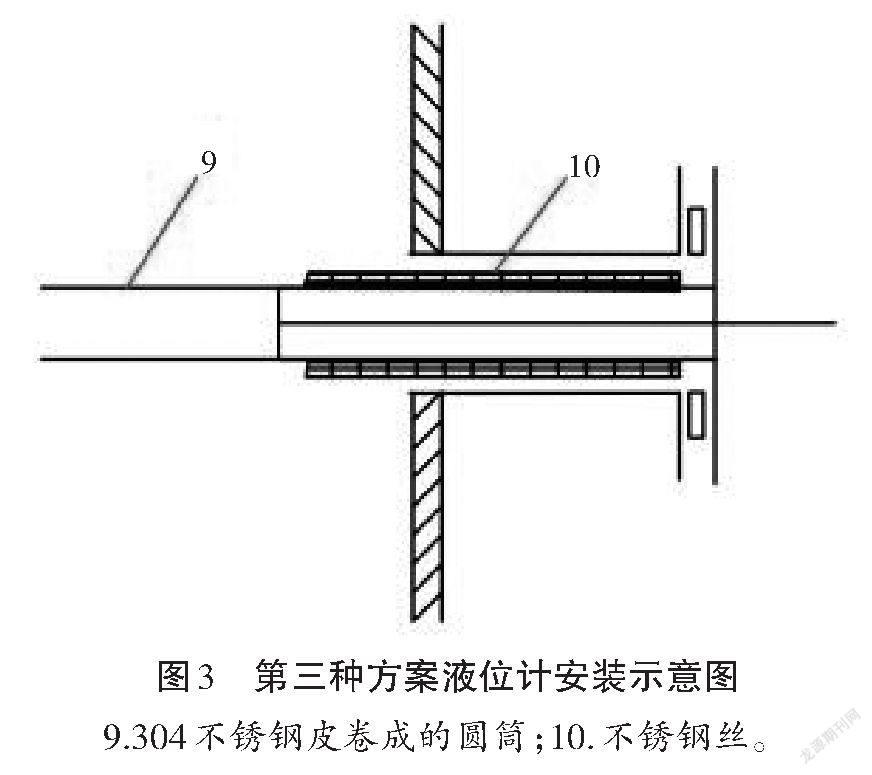

5.4 探索实施第三种解决方案

第二种方案通过临时增加一台差压变送器测量反应器液位,比第一种方案稍好,但是还不能从根本上解决问题。为此,需要继续寻找新的解决方案。考虑到设备上的液位计法兰口为DN80,内径为80 mm,变送器插入筒的外径为71 mm,环隙为4.5 mm,在双法兰变送器的插入筒上分别增加一个保护套,这样可以防止物料冲刷变送器膜片,保护其不被损坏,保护套采用厚度0.5 mm、长度450 mm的304不锈钢皮卷成一个圆筒后,将圆筒包裹在变送器的插入筒上,并用不锈钢丝将圆筒捆绑在插入筒上。具体情况见图3。

利用停车机会,按照第三种解决方案完成整改,生产系统运行后,反应器液位计连续运行8个多月,指示准确、稳定,同时液位实现了自动调节。利用停车机会,对液位计和保护套进行检查,发现保护套消失了。分析原因应该是304材质的保护套不太适合工艺物料特性,且厚度不够,影响使用周期,但液位计能连续稳定运行8个多月,增加了进一步优化整改的可能。

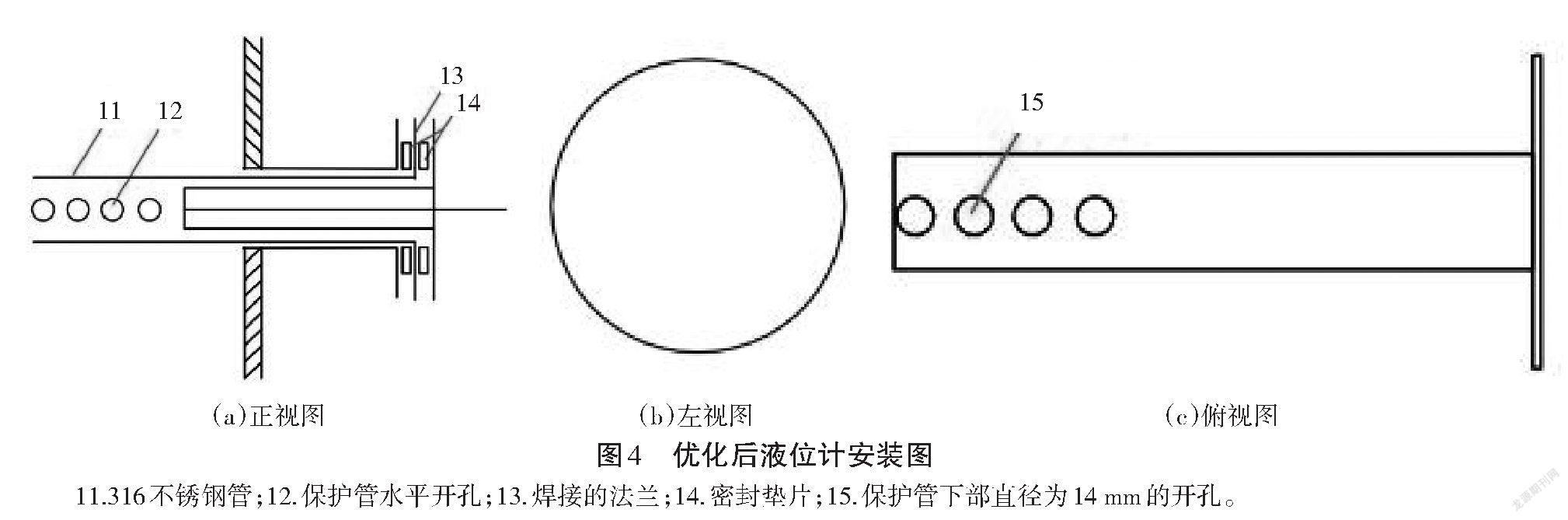

5.5 探索实施第四种解决方案

针对第三种解决方案存在的问题,探索进一步改进优化方案,将第三种解决方案的保护套改为保护管,同时增强保护管的耐腐蚀性和强度,提高测量的稳定性。该设计方案将保护套的材质更换为316的不锈钢管,尾端焊接封堵,另一端焊接上法兰。其中钢管直径为76 mm,壁厚为3.5 mm,长度为450 mm,由于内径为69 mm,不能套在变送器的插入筒上,需要将其加工成直径为76 mm,壁厚为2 mm,内径为72 mm;利用同样的方法,将DN80材质为316的盲法兰的内径加工成77 mm。同时,在保护管的尾端水平两侧分别钻4个直径为14 mm的孔,减小反应器对变送器测量膜片的扰动,提高稳定性。另外,在保护管尾端的下面也钻4个直径为14 mm的孔,这样可以避免盐类聚集。保护管的作用是对变送器膜片进行保护,防止冲刷和扰动,另外,也方便拆检和维护。安装时,先在带法兰的保护管上安装垫片,放到反应器液位计的法兰口上,然后再把加上垫片的变送器法兰安装到保护管的外侧,再用螺栓紧固。具体情况如图4所示。

利用停车机会,按照优化后的方案对液位计进行优化改造,反应器液位计不仅测量数值准确可靠、稳定,且投入了自動化控制系统,液位自动调节正常,至今运行良好。最终改造过程得到比较好的效果,解决了长期存在的不能为生产工艺操作持续提供准确可靠的液位参数的问题,减少了维护频次,保障了生产装置安全、稳定、长周期运行。

6 结语

运用系统分析方法,考虑物料本身和液位计自身结构组成、测量原理和测量方法对液位参数测定准确度的影响,探索解决长期存在的不能为生产工艺操作持续提供准确可靠的液位参数的问题。在物料本身影响因素无法消除的情况下,从改进液位计结构、材料入手,设计解决方案,通过不断探索和尝试,不断分析方案缺陷、优化改进检测方案,最终取得了较好的运行效果,解决了二甲基甲酰胺反应器液位计因物料析出不溶性盐类结晶堵塞变送器引起的指示不准确甚至失灵的问题,且实现了反应器液位自动化调节控制,仪表维护周期延长,降低了仪表维护费用,同时优化了工艺操作条件,降低了操作强度。二甲基甲酰胺反应器液位计的持续可靠、安全稳定运行,为二甲基甲酰胺生产装置的安全、稳定、长周期、高负荷运行创造了有利条件。同时,能促使解决更多液位计在测定过程中遇到的实际问题,持续为企业化工生产提供准确可靠的操作参数。

N,N-二甲基甲酰胺反应器液位计出现的指示异常问题虽然在笔者公司发生,但液位计指示不准确甚至失灵的问题也是化工生产中普遍存在的问题。探索针对生产过程中析出不溶性盐类结晶影响反应器液位计提供准确液位参数的解决方案,能为同行解决其他化工设备存在的类似问题提供借鉴和帮助。

参考文献:

[1] 陈洪全,岳智.仪表工程施工手册[M].北京:化学工业出版社,2005.

[2] 朱炳兴,王森.现场仪表分册仪表工试题集[M].北京:化学工业出版社,2002.

[3] 厉玉鸣.化工仪表及自动化[M].北京:化学工业出版社,1999.