铅锌尾矿免蒸免烧砖的制备及性能

周龙,周素莲,马华菊

(桂林理工大学 南宁分校,广西 南宁 530001)

我国铅锌矿产资源虽然储量丰富,但具有贫矿多,富矿少,伴生矿复杂,开采难度大等困境[1],且开采过程中有大量无商业冶炼价值的铅锌尾矿产生,大量尾矿的堆积,在占用大量土地资源的同时,雨水会将堆积的铅锌尾矿中各种强致病重金属浸出,溶解于雨水中的重金属随地表径流流入湖泊等水体,或渗入地下,严重污染地表土壤及地表和地下水[2],甚至引起矿区周边居民重金属中毒,且这种土壤重金属导致的污染具有累积性、不可逆性和难治理性等特点[3]。寻求尾矿的安全、大宗、资源化的处理方式是摆在所有铅锌矿开采企业面前亟待解决的难题[4],在诸多研究中,以铅锌尾矿为建筑原材料制备免烧砖为近些年的一个研究热点。

免烧砖因其制备过程无需烧结,且以粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或天然砂等废弃廉价易得的工业废料为原料,各组分按较优配比混合,加水泥调和后压制成型,不仅能解决大宗固废堆积污染环境的问题,节约了土地资源,同时还能实现固体废弃物的资源化,创造了大量商业价值[5]。本文以并以铅锌尾矿、石膏、石粉、水泥按照一定的配比制备免烧砖,并考察了不同配比所得的样品的抗压强度和吸水率,同时通过XRD 技术探究了样品的微观组成。

1 实验部分

1.1 实验仪器及原料

大型仪器设备:电子分析天平(Secura225D-1CN 型);微机伺服万能试验机(YAW-3000);电热恒温鼓风干燥箱(DHG-9920A);X 射线衍射仪(XRD-7000S/L 型):制砖机(ZY1100 型)。

实验原料:铅锌尾矿(广西崇左大新铅锌矿尾矿库)、石膏(泰山石膏(广西) 有限公司)、水泥(广西海螺水泥厂)、石粉(广西某采石场的中细石粉)。

1.2 实验方法

1.2.1 免烧砖制备

将实验所需的铅锌尾矿、石膏、石粉、水泥按照一定的配比混匀,加一定质量的水进行搅拌,待搅拌均匀后,制砖机(模具尺寸为40 mm×110 mm×240 mm)中压实制砖,振动5 min 后脱模养护。28 d 后测定其抗压强度、吸水率,并用XRD 进行微观结构分析。具体制备流程见图1。

图1 免烧砖制备工艺流程Fig.1 Non-fired brick preparation process

1.2.2 性能测试

强度测试:制备的免烧砖样品经表面水洗去污、风干后,置于微机伺服万能试验机压力机下压板的中心位置,设定操作程序,启动压力机开始抗压测试,当试样碎裂时,记录压力值。

吸水率测试:依据《砌墙砖试验方法》(GB/T 2542—2003)测试免烧砖样品的吸水率。

XRD 分析:取适量样品,于X 射线衍射仪上进行测试。

2 结果与讨论

2.1 尾矿成分及粒度分析

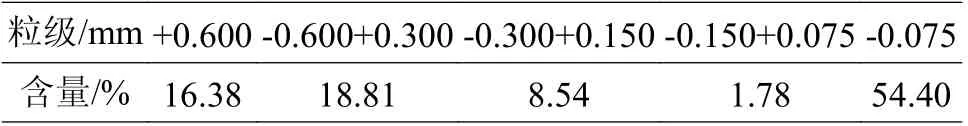

为确定尾矿是否满足制备免烧砖的要求,选用取自广西崇左大新铅锌矿尾矿库的铅锌尾矿,对其进行XRD 和粒径分析,图2 为XRD 分析图谱,表1 为对尾矿分别进行0.075 mm、0.150 mm、0.300 mm、0.600 mm 过筛分析,各粒级含量分布。

图2 铅锌尾矿的XRD 图谱Fig.2 XRD of lead-zinc tailings

表1 粒级分布Table 1 Particle size distribution

由图2 可知,尾矿的主要矿物成分为石英为主,占比约为75%,属高硅尾矿,其次为白云石、方解石,以及其他的无定型相,其主要成分与沙石相近,可代替沙石作为免烧砖骨料成分。

原料粒度作为质量免烧砖抗压强度等指标的基础,选取合理的颗粒级配直接关系到免烧砖质量的好坏,相关文献表明,骨料颗粒越细,可塑性越强,成型性能越优[6]。由表1 可知,含量超过50%的锌矿尾矿试样粒度集中在-0.075 mm,这表明以锌矿尾矿作为免烧砖骨料成分符合砖坯直接成型的要求。结合锌矿尾矿的主要成分及粒度分布可确定,在制备免烧砖过程中,锌矿尾矿可作为细骨料成分使用。

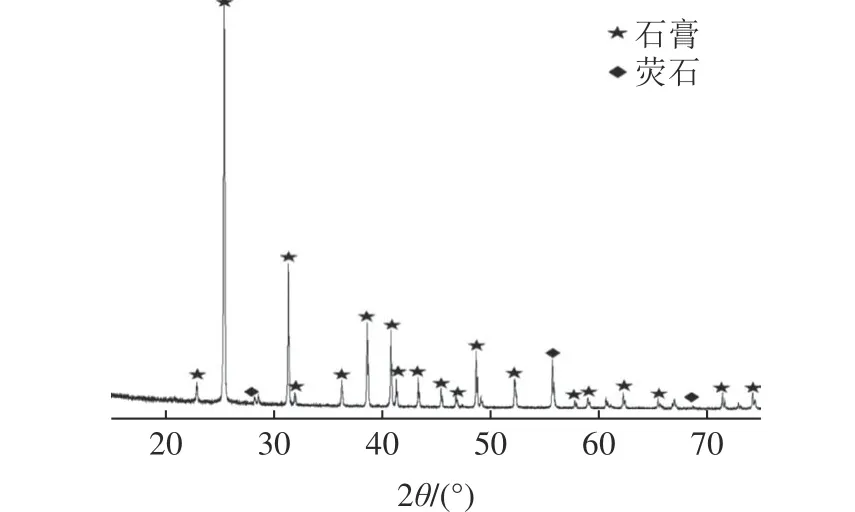

2.2 石膏成分分析

在制备免烧砖的过程中,通常使用水泥作为胶凝材料,但水泥养护要求高,容易形成蜂窝麻面,且水泥价格较为昂贵,而石膏也能起到胶凝材料作用,且价格较水泥便宜[7],石膏的XRD 见图3。

图3 石膏的XRD 图谱Fig.3 XRD of plaster

经XRD 图谱分析可知,该石膏纯度较高,石膏(CaSO4·2H2O)含量达到97.32%,其主要杂质为萤石,占比为1.72%。

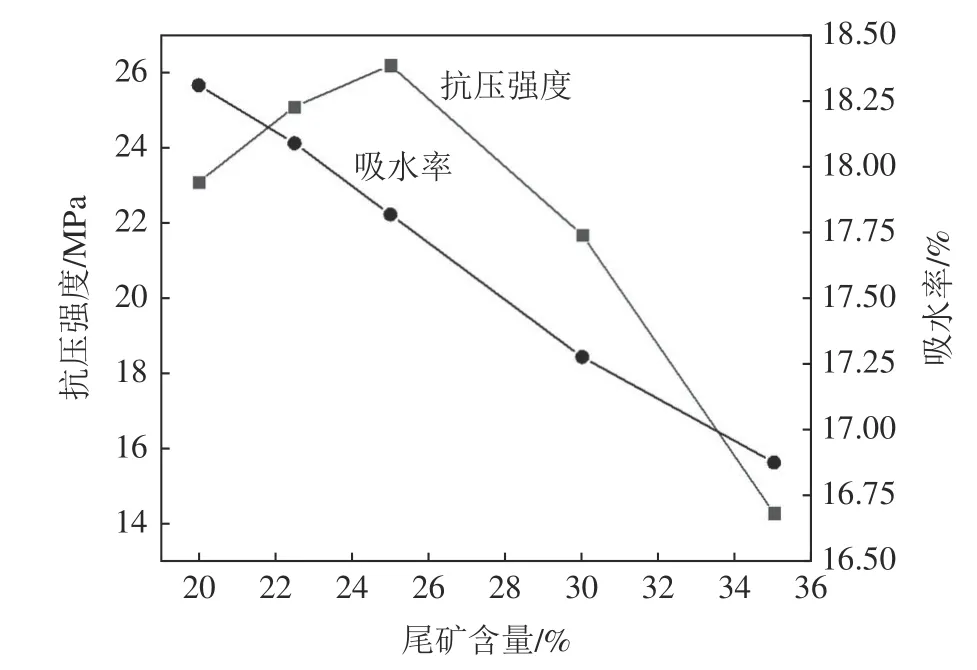

2.3 尾矿含量对试样性能的影响

固定水泥用量为10%,石膏用量为15%,尾矿和石粉用量共计75%,加水量14%,调节尾矿的占比,考察不同占比的尾矿含量对免烧砖的抗压强度和吸水率影响,结果见图4。

由图4 可知,尾矿作为细骨料,随着其占比的增加,免烧砖抗压强度呈现先升高后降低的变化趋势,尾矿含量在20%~30%时,抗压强度在20 MPa 以上,吸水率随着尾矿占比的增加而呈现下降趋势,这是由于免烧砖制备过程中,石粉是作为粗骨料,起支架作用,一定的粗骨料能在混合压制时, 对产品提供足够的支撑,以提高产品的抗压强度。而尾矿作为细骨料,起填充密实作用,其能填充于粗骨料的间隙中,进一步增强免烧砖抗压强度,一定范围内防止因压力过大造成的粗骨料间的间隙塌陷[8]。

图4 尾矿含量对抗压强度和吸水率的影响Fig.4 Effect of tailings content on compressive strength and water absorption

在尾矿占比小于25%时,增加尾矿含量,能有效增加免烧砖密实度,从而增加免烧砖的抗压强度,当尾矿占比大于25%时,水泥和石膏不能提供足够的粘合作用,使得尾矿不能很好的和其他物料充分粘合[8],同时过多的尾矿挤占了作为粗骨料石粉的位置,使得免烧砖的抗压强度出现了下降。综合对比, 尾矿其占比在25%,石粉占比50%时配比较优,其抗压强度达到26.2 MPa,吸水率为17.82%,符合《非烧结垃圾尾矿砖》MU25级别要求。

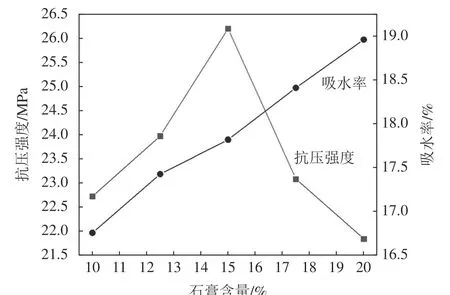

2.4 石膏含量对试样性能的影响

固定尾矿用量为25%,石粉用量为50%,水泥和石膏用量共计25%,加水量14%,调节石膏的占比,考察不同占比的石膏含量对免烧砖的抗压强度和吸水率影响,结果见图5。

图5 石膏含量对试样性能的影响Fig.5 Effect of gypsum content on compressive strength and water absorption

由图5 可知,随着石膏占比的增加,免烧砖抗压强度呈现先升高后降低的变化趋势,但石膏含量在10%~20%之间时,免烧砖的抗压强度都在20 MPa 以上,说明用石膏代替水泥作为胶凝剂是可行的,能较好的粘合免烧砖各组分,而当石膏含量超过15%时,免烧砖抗压强度呈现下降趋势,这表明石膏并不能完全替代水泥,本论文研究过程也进行了石膏占25%的研究,但免烧砖成型特差,也验证了以上研究推论。

免烧砖吸水率随着石膏占比的增加而呈现上升趋势,当石膏含量超过17.5%时,其吸水率达到18.41%,不满足《非烧结垃圾尾矿砖》(JC/T 422—2007)中试样的吸水率不能大于18% 的规定,这是由于过多的石膏会降低免烧砖各物料间的粘结性,增加免烧砖内部裂缝的形成机率,进而减低免烧砖的抗压强度[9]。

综合考虑,当石膏占比15%,水泥占比10%时,达到中华人民共和国建材行业标准JC/T 422—2007《非烧结垃圾尾矿砖》中MU25 强度等级的要求。

2.5 用水量对试样性能的影响

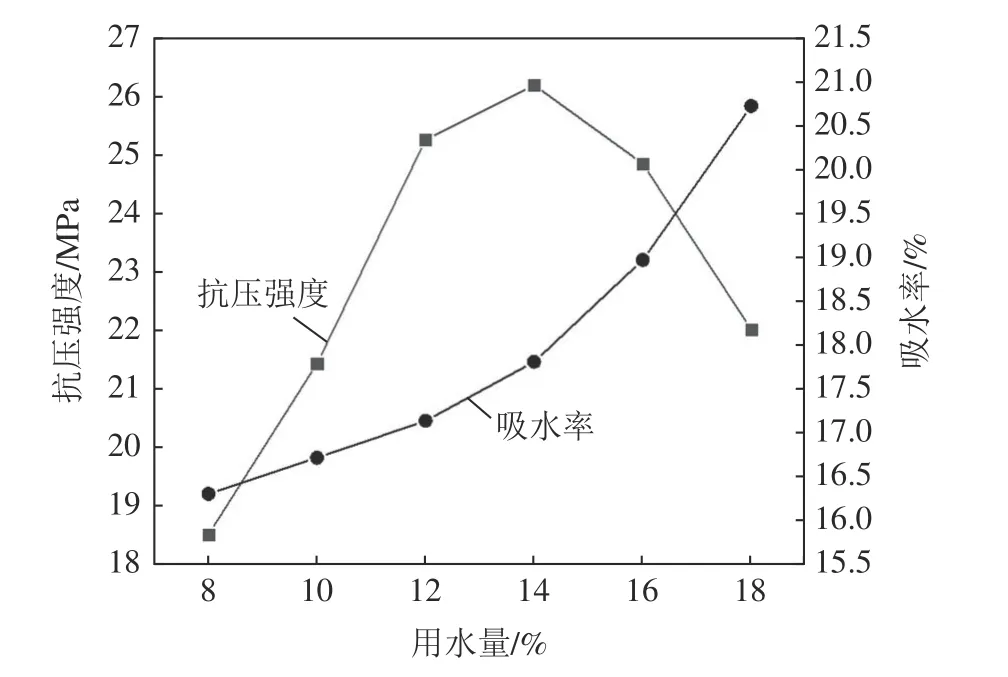

水在在免蒸免烧砖成型过程中起胶结剂的作用,其含量直接关系到各组分间的凝结作用[10],合适的用水量能大大提高各组分间的密实度,进而增强免烧砖的抗压强度,降低吸水率[11]。固定尾矿用量为25%,石粉用量为50%,水泥用量10%,石膏用量15%,考察不同用水量对免烧砖性能的影响,结果见图6。

图6 用水量对试样性能的影响Fig.6 Effect of water consumption on sample performance

由图6 可知,较佳用水量在12%~16%,符合《非烧结垃圾尾矿砖》MU25 级别抗压强度要求,当用水量为14%时性能较优。吸水率随着用水量的增加而增加,且增加速率越来越快。这是由于用水量过少时,石膏和水泥不能充分水化制浆,提供足够的胶凝作用将各组分胶凝,使得在压制成型、脱模时,免烧砖易发生破裂,进而减低抗压强度[12];水量过多时,震荡过程中会,部分水泥会和石膏会随着多余水分一起溢出流失,降低免烧砖的密实度, 且砖养护干燥后,免烧砖中存在的过多水分蒸发了后会留有一定的空隙空洞[13],这些都对免烧砖抗压不利,且过多的添加水会造成砖块表面出现明显的河沙,影响免烧砖的成色,降低其商用价值。

综合考虑,当用水量为14%时,制备的免烧砖性能较优,其抗压强度和吸水率都达到《非烧结垃圾尾矿砖》MU25 级别要求。

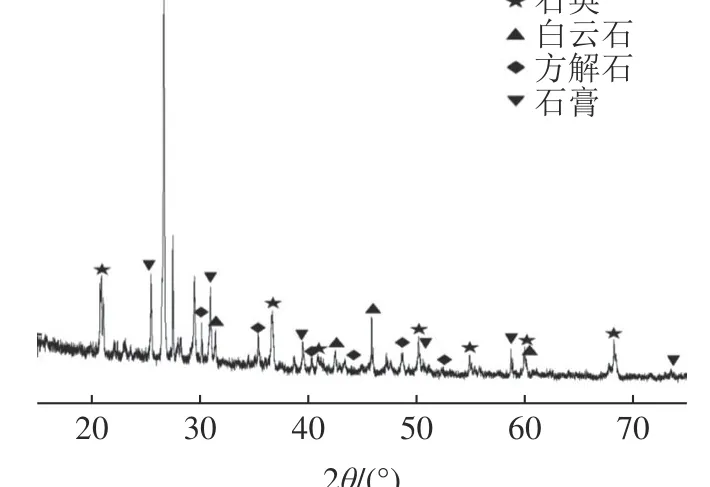

2.6 XRD 分析

选取尾矿用量为25%,石粉用量为50%,水泥用量10%,石膏用量15%,用水量14%,制备的免烧砖,磨细之后进行XRD 分析,其图谱见图7。

图7 免烧砖的XRD 图谱Fig.7 XRD of non-fired brick

经分析比对免烧砖主要成分和原料成分,结果表明,免烧砖的成分与各原料的组成基本一致,仅有少数相的消失,通过计算表明,尾矿、石膏、石粉的主要成分含量变化较小,这表明在制备过程中,除水泥水化过程外,其他各组分间未发生各骨料间并未发生过多的化学反应,没有产生新的物质。所以本免烧砖制备过程不会对环境造成较大影响。

3 结 论

(1)制备免烧砖时,尾矿依据其成分和粒度作为细骨料,石粉作为粗骨料,当尾矿含量在20%~30%时,抗压强度在20 MPa 以上。

(2)石膏可以代替部分水泥作为胶凝剂,且石膏含量在10%~20%之间时,免烧砖的抗压强度都在20 MPa 以上。

(3)尾矿∶石膏∶水泥∶石粉的参数比为2.5∶1.5∶1∶5 用水量为14%时,制备出的免烧砖其抗压强度达到26.2 MPa,吸水率为17.82%,符合《非烧结垃圾尾矿砖》MU25 级别要求。