皮革中乙醛与化学品材料相关性研究

陈勇,马贺伟,罗建勋

(嘉兴学院材料与纺织工程学院,浙江嘉兴 314001)

皮革是汽车座椅的常用面料。自国家标准GB/T 27630-2011 将乙醛列为车内空气中的限量物质(≤50 μg/m3)以来,皮革中的乙醛问题日益受到行业的关注。日常的检测实验及已有的文献[1-2]证实皮革会释放出乙醛。因此,开展皮革中乙醛的溯源研究,对于源头控制皮革中乙醛的释放、更好地满足各行业对高品质皮革的要求,具有积极的意义。

然而,与甲醛相比,目前与皮革中乙醛溯源相关的研究文献较少。所检索的文献中,仅J.Ammenn等[1]对皮革中乙醛的来源进行了分析,该文献认为皮革中的乙醛主要归因于生皮胶原中苏氨酸的转化,因为苏氨酸在酶或微生物的作用下能够分解出乙醛[3],而且这些乙醛能够以希夫碱的形式与胶原分子中的氨基结合,最终部分存留于成品皮革中。尽管该文献的观点与其它行业中乙醛的来源分析一致[3-4],但考虑到乙醛也会存在于部分化学品材料中,因此皮革化学品对皮革中乙醛的贡献不应被忽略,有必要从皮革化学品方面,对皮革中乙醛的来源进一步分析。

基于此,本实验采用自建的乙醛测试方法,对皮革化学品材料进行筛选,然后选择乙醛含量显著的化学品材料,基于常规的皮革水场工艺(汽车皮革,从浸水至复鞣/加脂),对各工序所得到的皮坯中乙醛含量进行检测,通过数据的对比分析,阐述皮革中乙醛的释放与皮革化学品的相关性,为皮革乙醛的控制提供可参考的方案。

1.1 主要仪器及材料

液相色谱仪HPLC(Agilent 1260),带二极管阵列检测器(DAD),美国安捷伦公司;空气采样仪(QC-2B 型,具有自动定时功能),北京市劳动保护科学研究所。转鼓(GS800),无锡新达轻工机械有限公司;真空冷冻干燥机(4.5 L),杭州富睿捷科技有限公司;烘箱及其它仪器均为常规设备。

实验中所用的皮革化学品材料均来自制革企业,共8 类14 种。其中浸水助剂2 种(浸水剂A、浸水剂B),浸灰助剂1种,脱脂剂2 种(脱脂剂A、脱脂剂B),蓝湿革漂洗用助剂1种,复鞣剂3 种(复鞣剂A、复鞣剂B、复鞣剂C),栲胶2 种(栲胶A、栲胶B),加脂剂3 种(加脂剂A、加脂剂B、加脂剂C)。上述材料除栲胶外均为液体,而且其中均含有表面活性剂成分。

实验中所用脂肪醇聚氧乙烯醚系列产品(AEO-3、AEO-5、AEO-7、AEO-9、AEO-15)及聚乙二醇系列产品(PEG200、PEG300、PEG400、PEG600、PEG800、PEG1000),均为工业级,国内日化厂提供。

实验中所用原料皮为保存较好的牛皮盐湿皮,毛被基本完整。

实验中所用的0.3%的2’4- 二硝基苯肼(DNPH)溶液由85%磷酸配制,乙腈为色谱纯。

1.2 皮坯的制备

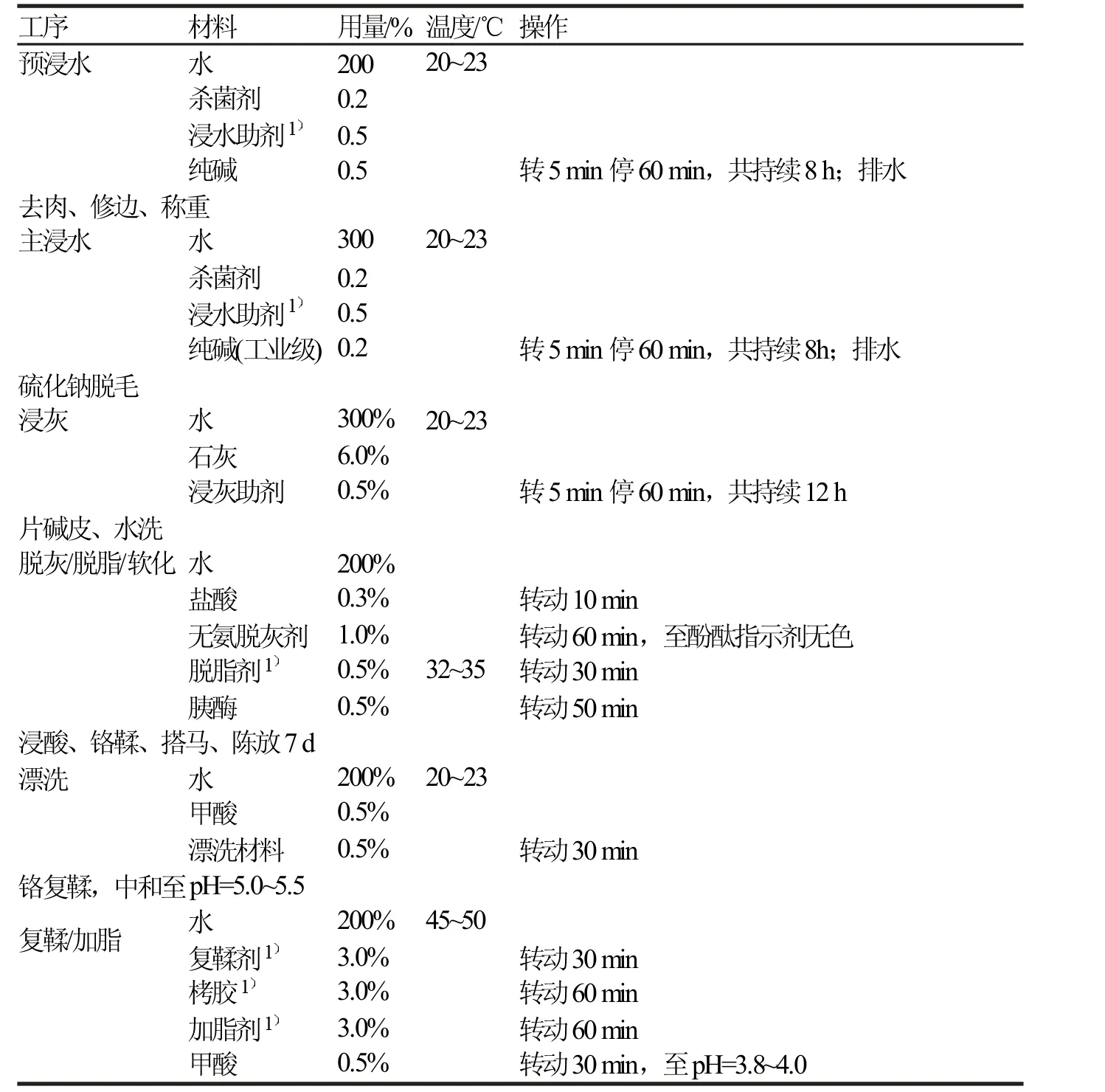

皮坯的制备参照常规铬鞣汽车皮革工艺[5]进行,从浸水加工至加脂,工艺如表1。所用的化学品材料,除酸、碱、盐、硫化钠外,均从上述14 种材料中挑选出。根据化学品材料中乙醛含量的情况,将这些化学品进行组合,用于皮坯的制备。该过程中,分别从浸水、软化/脱脂、铬鞣、蓝湿革漂洗、复鞣/加脂5 个工序中取样。生皮样品,以及浸水、脱脂工序得到的样品用蒸馏水浸泡3 次,以去除表面残留的杂质,然后将样品剪碎成颗粒,最后采用冷冻干燥的方式,脱除样品中水分,密封备用。铬鞣、蓝湿革漂洗、加脂工序得到的样品,用蒸馏水浸泡后,晾干至水分25%~30%,剪碎后密封备用。

表1 皮坯加工工艺Tab.1 Processing technology of hide pelt

1.3 样品中乙醛的检测

前期的研究中采用了类似“静态顶空”原理的气相萃取法,对样品中乙醛释放量的测定方法进行了初步探讨[6];但该方法不适用于液体、粉体及颗粒状材料中乙醛的测定。此研究中采用了适用性更强的吹扫捕集法(即动态顶空),并在已有的实验方案[7]基础上进行了改进,示意图见图1。其中所用样品瓶为常规的孟式洗瓶,容积250 mL,瓶内的洗瓶头为多孔。吸收瓶中装有20 mL 的吸收液(8.0 mL 蒸馏水、2.0 mL 的0.3%DNPH、10.0 mL 乙腈)。该方法对于固体颗粒,以及液体和粉体化学品均适用。

图1 实验用样品中乙醛的测定装置示意图Fig.1 Schematic diagram of device for determination of acetaldehyde in the samples

样品中乙醛的检测过程如下:样品准确称量后(约5 g),置入样品瓶中;将空气进入的瓶口阀门关闭(图1 中A 处),然后将样品瓶置于80 ℃水浴中,加热3 h;开启A 处,启动空气采样仪,在流量150 mL/min 条件下采集样品瓶中的气体,并使气体进入装有DNPH 的吸收瓶中,其中的乙醛被DNPH 吸收,采集时间30 min,采样完毕后取下吸收瓶,摇匀,样液过滤至色谱小瓶中,然后于50 ℃下放置3 h(充分衍生化),冷却至室温后进行HPLC 测定;平行试验一式三份,峰面积结果取平均值。同时进行空白试验,以排除周围空气的干扰。

1.4 HPLC 分析条件

色谱柱为Diamonsil (II)-C18(5 μm,250 mm×4.6 mm),柱温35 ℃,进样体积10 μL,检测器波长364 nm,等梯度洗脱,流动相为乙腈/ 水(65/35,v/v),流速1.0 mL/min。其中乙醛-DNPH 衍生物的保留时间为6.27 min,根据乙醛标品浓度和峰面积的对应关系,绘制工作曲线。在信噪比S/N≈10 时,实验中所用仪器对应的检测浓度约为0.2 mg/L。基于样品质量5 g,计算出该方法对乙醛的定量检测限为0.8 mg/kg。

2 结果与讨论

2.1 皮革化学品中乙醛含量的测定

实验首先对8 类皮革化学品材料中乙醛的含量进行了测定。其中蓝湿革漂洗用材料和复鞣剂中未检出乙醛,而浸水剂A、脱脂剂A、栲胶和加脂剂A 中均检出不同含量的乙醛,结果如图2。其中浸水助剂A和脱脂剂A 中乙醛含量较高,含量分别为182.1 mg/kg 和152.4 mg/kg;加脂剂和栲胶中乙醛含量相对较低,在5~15 mg/kg 之间,该结果表明了部分化学品材料中乙醛含量的较高。由于乙醛分子中含有可与胶原分子结合的羰基,可以推测,这些化学品材料应用于皮革加工后,将成为皮革中乙醛的主要来源。

2.2 皮坯样品中乙醛含量结果

基于图2 中的结果,实验中将浸水助剂和脱脂剂分为2 组,第1 组均含有乙醛(浸水助剂A、脱脂剂A),第2 组均不含乙醛(浸水助剂B、脱脂剂B)。采用该2 组材料,单独对生皮进行加工处理,然后检测皮坯中乙醛含量,并与生皮进行对比,结果列于表2 中。从表中可见,两组实验的5 个工序中所得样品中乙醛含量差异明显,第1 组均高于第2组,尤其以第1 组浸水及脱脂后的样品中乙醛含量最明显,而第2 组样品中乙醛含量低于检测限(0.8 mg/kg)或未检出(N.D),这表明了浸水助剂A 和脱脂剂A 构成了第1 组皮坯中乙醛的源头。

图2 皮革化学品中乙醛含量测定结果Fig.2 Contents of acetaldehyde in leather chemicals

表2 不同工序的皮坯中乙醛含量1)Tab.2 Contents of acetaldehyde release from hide pelt

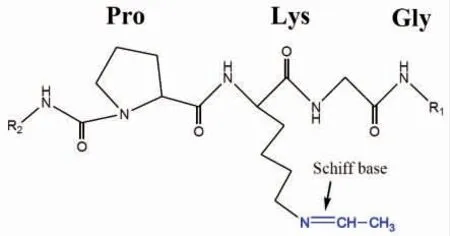

值得注意的是,虽然复鞣/加脂过程中所用的栲胶及加脂剂材料中也含有少量的乙醛,但第2 组皮坯的检测结果表明,这些栲胶及加脂剂材料对乙醛的贡献可以忽略。第1 组铬鞣、漂洗及复鞣/加脂工序的样品中,虽然相对于脱脂工序中乙醛含量明显降低,但该三个工序中的乙醛含量仍然保持了较高的数值(5.8~7.3 mg/kg),表明在这些工序中并未能完全去除胶原纤维中的乙醛,原因在于这部分乙醛可能以希夫碱的形式与胶原分子中赖氨酸侧链氨基结合[1],如图3。通常,希夫碱在常温下比较稳定,但在较高的温度下会分解[8],导致乙醛的释放,因此皮坯中乙醛释放量的检测应在较高的温度下进行。已有研究[6]及文献[1]表明,皮革样品于80 ℃下加热时,乙醛释放量均比较明显,可认为实验中的测试温度80 ℃能保证皮革样品中乙醛的充分释放。

图3 乙醛与胶原分子侧链氨基的结合示意图Fig.3 Schematic diagram of acetaldehyde binding with side chain amino group of collagen molecule

2.3 化学品材料中乙醛的来源

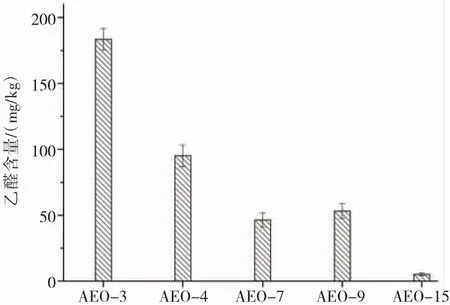

基于图2 中浸水助剂及脱脂剂中乙醛含量明显的问题,实验中查询了产品说明书。结果表明,该三个产品的主要成分为非离子表面活性剂,即聚氧乙烯醚系列的产品。虽然聚氧乙烯醚系列产品众多,其复配于皮革助剂后,常规手段难以对其类别进行准确鉴定,但考虑到脂肪醇聚氧乙烯醚类产品(尤其是C12 的脂肪醇AEO)是最常用的表面活性剂,因此实验中选择了不同聚合度的AEO 系列产品,对其中乙醛的含量进行了测定,结果列于图4 中。

图4 中结果表明,不同聚合度(乙氧基单元数)的AEO 产品中含有乙醛,而且含量差异明显,其中聚合度最低的AEO-3(平均聚合度3)中乙醛含量最高(183.4 mg/kg),随着聚合度的增加,乙醛含量明显降低,至AEO-15 中乙醛含量最低(5.2 mg/kg)。该情况表明,这些工业级的AEO 产品中确实含有一定的量的乙醛,如果这些原材料作为皮革浸水助剂或脱脂剂的成分,必然导致浸水助剂和脱脂剂中乙醛的存在。

图4 不同AEO 产品中乙醛含量Fig.4 Contents of acetaldehyde in AEO products

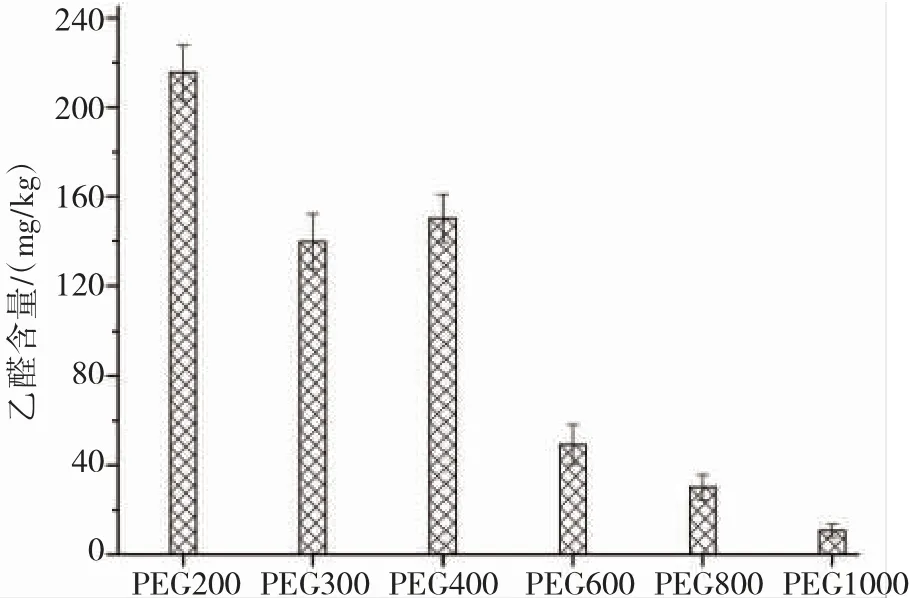

针对图4 中所出现的乙醛含量随AEO 分子中聚合度增加而显著降低的现象,实验中进一步选择了不同聚合度(分子量)的工业级聚乙二醇(PEG)作为对象,考察乙醛含量随聚合度的变化,结果列于图5 中。从图中可见,随聚乙二醇聚合度的增加,乙醛含量逐渐降低,该现象与图4 中一致。其中低聚合度的PEG200(平均聚合度约4.5)乙醛含量最高(215.6 mg/kg),高聚合度的PEG1000(平均聚合度约22.7)乙醛含量最低(10.7 mg/kg),进一步证实低聚合度的聚氧乙烯醚产品中乙醛含量明显。

图5 不同的聚乙二醇产品中乙醛含量Fig.5 Contents of acetaldehyde in PEG products

虽然关于聚氧乙烯醚产品聚合度与乙醛产生量之间的关系未见有文献报道,但针对聚氧乙烯醚类表面活性剂分解产生乙醛的现象,在文献[9-10]中已进行了论述,并认为高温及空气存在时可导致产品分解产生乙醛,而且该过程不仅产生乙醛,同时还会产生甲醛、CO、CO2等组分。聚氧乙烯醚类表面活性剂是环氧乙烷与脂肪醇在高温下的合成产物,若合成过程中控制不当时,则易导致乙醛、甲醛的产生,并游离于产品中。实验中对AEO-3 测试过程中,也发现了甲醛色谱峰的明显存在,见图6 中5.245 min 色谱峰。这表明部分聚氧乙烯醚类的产品不仅是皮革中乙醛的产生的源头,也可能是甲醛的主要来源之一。因此,皮革化学品生产所用聚氧乙烯醚类原材料的质量,是值得关注的。

图6 脂肪醇聚氧乙烯醚AEO-3 的HPLC 色谱图Fig.6 HPLC chromatography of fatty alcohol polyoxyethylene ether AEO-3

3 结论

对皮革化学品材料中乙醛含量与皮革中乙醛释放量的相关性进行了实验。结果表明,皮革化学品中含有的乙醛对皮革中乙醛的含量贡献明显,证实皮革化学品是皮革中乙醛的来源之一。同时,实验中验证了部分聚氧乙烯醚类表面活性剂中含有乙醛。因此,作为皮革化学品最常规的添加剂,聚氧乙烯醚类表面活性剂应作为皮革中乙醛源头控制的对象。