一种线槽零件的加工方法

齐珍珍 蔡罗军

摘 要:某部隊越野车的维护保修,涉及一种线槽零件。该线槽零件为细长结构,具有截面复杂,加工难度大,同时维保工作时间紧任务重。因此如何采用一种高质量,短周期,低成本的方法将其加工出来成为生产中必须解决的工艺问题。根据零件特点,设计加工出一种模具工装,将其应用在折弯机上。同时提出一种工艺方案,并通过有限元模拟分析,优化工艺方案,在实际生产中应用验证,最终将零件加工成形,高效的解决了维保任务。

关键词:线槽;工艺方案;模具设计;工艺验证

序言

部队车辆因其使用环境的特殊性,其维护使用也有着其特殊的要求,往往需要应对各种复杂的问题,本文介绍的就是某款越野车线槽零件加工方法。该线槽零件截面复杂且长,加工要求高,要求加工周期短,同时批量很小,使用传统以往的冲压加工工艺很难加工满足需求。因此如何采用一种高质量,短周期,低成本的方法,将其加工出来成为实际生产中必须解决的工艺问题。

该线槽结构超长大开口度U形板材工件。其形状主要有两个直边、一个半圆弧部分、两个小R角和两个水平面组成。这样结构的零件容易产生较大的回弹、翘曲、旁弯和开裂等缺陷[1-2]。各种不同的成形参数,如凸模尺寸、模具间隙、凹模开口、成型力等都会影响最终的加工生产质量。而这就需要设计人员最好能考虑折弯件的工艺性,这一过程最好能使用模拟分析,能有起到效的辅助作用[3-5]。同时加工工装工作部位的结构设计对最终加工效果起到关键作用,因此模具设计十分重要[6-7]。

本文设计加工出一种模具工装,将其应用在折弯机上。同时提出一种工艺方案,并通过有限元模拟分析,优化工艺方案,在实际生产中应用验证,最终将零件加工成形,高效的解决了维保任务。

1工艺方案设计

1.1产品结构分析

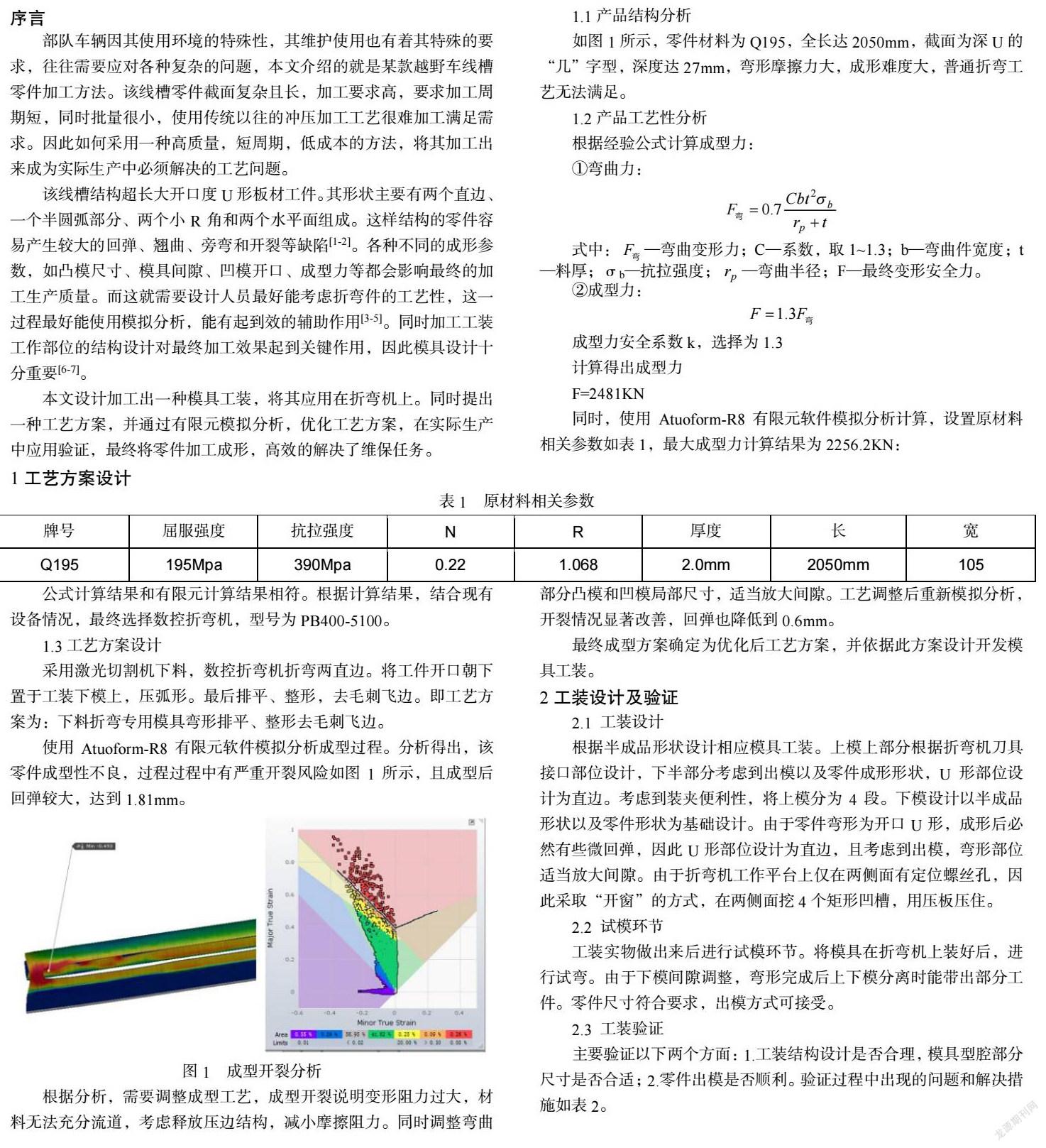

如图1所示,零件材料为Q195,全长达2050mm,截面为深U的“几”字型,深度达27mm,弯形摩擦力大,成形难度大,普通折弯工艺无法满足。

1.2产品工艺性分析

根据经验公式计算成型力:

①弯曲力:

式中: —弯曲变形力;C—系数,取1~1.3;b—弯曲件宽度;t—料厚;σb—抗拉强度; —弯曲半径;F—最终变形安全力。

②成型力:

成型力安全系数k,选择为1.3

计算得出成型力

F=2481KN

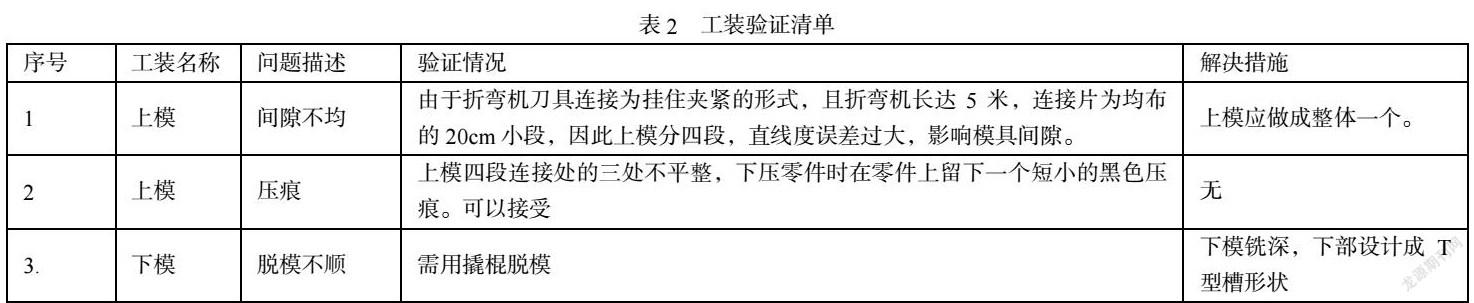

同时,使用Atuoform-R8有限元软件模拟分析计算,设置原材料相关参数如表1,最大成型力计算结果为2256.2KN:

公式计算结果和有限元计算结果相符。根据计算结果,结合现有设备情况,最终选择数控折弯机,型号为PB400-5100。

1.3工艺方案设计

采用激光切割机下料,数控折弯机折弯两直边。将工件开口朝下置于工装下模上,压弧形。最后排平、整形,去毛刺飞边。即工艺方案为:下料折弯专用模具弯形排平、整形去毛刺飞边。

使用Atuoform-R8有限元软件模拟分析成型过程。分析得出,该零件成型性不良,过程过程中有严重开裂风险如图1所示,且成型后回弹较大,达到1.81mm。

根据分析,需要调整成型工艺,成型开裂说明变形阻力过大,材料无法充分流道,考虑释放压边结构,减小摩擦阻力。同时调整弯曲部分凸模和凹模局部尺寸,适当放大间隙。工艺调整后重新模拟分析,开裂情况显著改善,回弹也降低到0.6mm。

最终成型方案确定为优化后工艺方案,并依据此方案设计开发模具工装。

2工装设计及验证

2.1 工装设计

根据半成品形状设计相应模具工装。上模上部分根据折弯机刀具接口部位设计,下半部分考虑到出模以及零件成形形状,U形部位设计为直边。考虑到装夹便利性,将上模分为4段。下模设计以半成品形状以及零件形状为基础设计。由于零件弯形为开口U形,成形后必然有些微回弹,因此U形部位设计为直边,且考虑到出模,弯形部位适当放大间隙。由于折弯机工作平台上仅在两侧面有定位螺丝孔,因此采取“开窗”的方式,在两侧面挖4个矩形凹槽,用压板压住。

2.2 试模环节

工装实物做出来后进行试模环节。将模具在折弯机上装好后,进行试弯。由于下模间隙调整,弯形完成后上下模分离时能带出部分工件。零件尺寸符合要求,出模方式可接受。

2.3 工装验证

主要验证以下两个方面:1.工装结构设计是否合理,模具型腔部分尺寸是否合适;2.零件出模是否顺利。验证过程中出现的问题和解决措施如表2。

2.4工艺验证

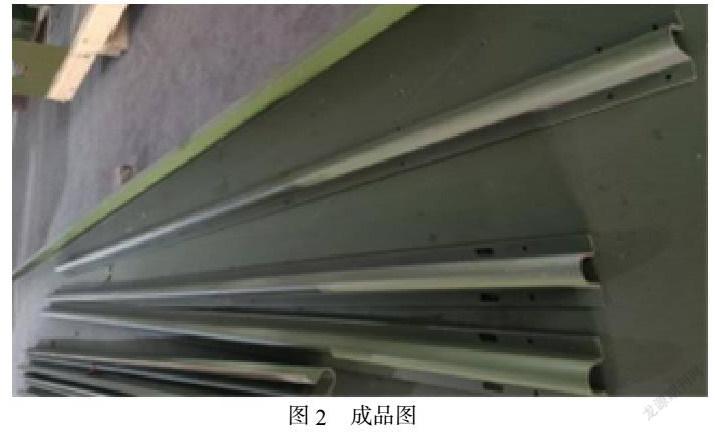

验证内容:1.工艺流程是否合理;2.工艺参数是否合理;3.零件回弹量是否可控;4.安装螺丝孔位尺寸偏差。经实践证明,该设计方法、工装均能完成预定目标,符合设计预期。工艺流程、工艺参数均符合实际,完成预期,设计合理。而零件回弹量、尺寸偏差均在可接受范围内。最终生产出零件如图2所示。

3结论

(1)通过理论计算和有限元分析,合理的设计了成型工艺方案,解决了成型开裂的问题,并有效的控制了回弹;

(2)设计的模具工装,经过使用验证,高质量、短周期、低成本得解决了生产使用需求;

(3)模具工装的上下模做成整体,便于调节间隙一致。同时下模可以做成“开式”,便于脱模,下模中间的顶料小孔可做大成走马孔,便于脱离。

参考文献:

[1]王保保,霍婧怡.折弯件缺陷原因分析及解决方案[J].机械管理开发,2020(10):146-148.

[2]谭小明,邓婷.薄板折弯件的工艺性要点浅析[J].工艺与设备,2013(7): 224-226.

[3]余亨,何仕荣,陈辰.一种不锈钢 U 型件折弯回弹影响因素的有限元分析[J].中国水运,2020(04):201-203.

[4]赵晓乐,莫健华.大尺寸U形截面梁完全成形工艺有限元模拟[J].冲压,2014,(05):76-79.

[5]付泽民,胡大超,刘旭辉. 大尺寸U形曲面板材工件的成形模拟与实验研究[J]. 中南大学学报(自然科学版),2012,43(11):4343-4320.

[6]王崇双. P 7 0 纵向梁折弯工装的改进[J].模具技术,2017,(02):54-56.

[7]钟汉华. 一款钣金U形件通用折弯成形模具的设计[J].设备与技术,2017,(10):119-120.