基于丙烯酸系水性油墨的制备方法研究

胡霄鹏,孙景锋

(长葛市大阳纸业有限公司,河南 长葛 461500)

随着工业产业规模的进一步扩大,污染排放量不断增加,导致大气、水源、土壤等自然环境受到严重污染,生态结构失衡,引发各类自然灾害,最终危害人类。印刷业是对环境污染较大的产业之一,尤其是以我国为代表的发展中国家和一些工业经济较为落后的国家,由于技术水平较低、人才资源欠缺、配套设施不健全等,在生产过程中会产生大量挥发性有机物(Volatile Organic Compounds,VOCs)、甲苯、重金属等有害物质,既危害了人体健康,又加剧了环境问题。加强工艺技术创新、加快产业转型升级是印刷产业实现绿色可持续发展的关键路径[1]。目前,世界主要发达国家在环保印刷方面已经取得了长足进步,生产技术也越来越先进。与此同时,我国依然面临产量大、产值低、污染严重的现实问题,“绿色印刷”概念还未深入人心。

国内印刷业最大的污染源是印刷中使用的油墨,由于大多数印刷厂家使用的油墨是传统的醇溶性和脂溶性油墨,在生产过程中会产生大量VOCs,与国家的环保政策相悖[2]。我国现有的环保油墨已经解决了回收再利用阶段的环境污染问题,但用于产品印刷的质量还达不到预期效果,急需找到一种适合凹印印刷转移的水溶性树脂和助剂,以期在耐磨性、耐候性、耐水性、耐化学品性和光泽度等方面有所突破,印刷效果达到行业技术标准要求。

本项目通过开发水性油墨制备新技术,制备水性油墨来代替醇溶性或者脂溶性油墨,希望能解决印刷过程中的一系列环保问题、行业对印刷品溶剂残留等安全性指标的监管和限制问题,降低VOCs排放量,同时减少化石资源的浪费。该项目的成功会使水性油墨及相关绿色印刷产业成为国内油墨印刷行业的领导者,对国内印刷行业将产生重大影响,形成促进地方产业发展的“羊群效应”,带动地方相关绿色印刷产业群的发展。

1 实验准备

1.1 实验用品

本次实验药品包括甲甲酯(MMA)、2-甲基丙烯酸、乙酸乙烯酯、丙烯酸正丁酯、阿摩尼亚水(氨水)、丙烯酸、过二硫酸铵、N,N-二乙基乙胺、亚硫酸氢钠、十二烷基硫酸钠、分散颜料、消泡剂,主要实验器材包括四颈瓶、温度计、机械搅拌器、滴液漏斗、pH试纸、SFJ容器、过滤器皿、反射光泽仪(PG-1/PG-1M)等。

1.2 检测标准

根据技术指标要求,刮样并与样卡对比,水性油墨的面色、底色为4~5级,墨色4级,与样本颜色高度接近;细度不超过20 μm;黏度在(50±30)s/25 ℃(蔡恩4#杯);初干性在30~50 cm;着色力介于90%~110%;具有较好的耐水及耐碱性能;在5~30 ℃的贮存稳定性良好;光泽度大于40%[3]。在得到的树脂中加入颜料、消泡剂、分散剂等制成水性油墨,经测定,其成膜性、耐水性、耐摩擦性以及干燥时间等都满足水性油墨的印刷质量要求。

1.3 检测方法

(1)遵照GB/T 14624.1—2009胶印油墨颜色检验法,在(23±2)℃条件下,将试样与标样并列刮样,在入射角为45°±5°的D65标准光源下,对比评定变色用灰色样卡,目测检视试样与标样在面色及墨色上的差异程度[4]。(2)按照GB/T 14624.2—2008胶印油墨着色力检验法,在(23±2)℃下,以定量白墨将试样和标样分别冲淡,在D65标准光源下观察冲淡刮样,对比冲淡后油墨的质量分数,结果以“%”表示。(3)以QB 559—1983颗粒检测法检验油墨细度,在标准温度下以细度刮板计测定油墨颗粒,据此判断油墨的研磨程度及分散状况,以“μm”表示。(4)以GB/T 14624.5检验油墨的黏性,在温度为(25±1)℃、相对湿度为65%±5%的条件下,延长油墨黏性的测定时间,观察油墨黏性的变化情况,结果以数字表示[5]。(5)按GB/T 13217.5相关规定检验油墨的初干性,在温度为(23±2)℃、相对湿度为65%±5%的条件下,避开风口,测定不同厚度的油墨膜由液态变为固态的速度,以“mm/30 s”表示。(6)以QB 568规定的方法来检验油墨的耐碱性和耐水性,以1%氢氧化钠和水分别浸泡印样24 h,随后取出与样卡进行比对,观察其变化;贮存稳定性按QB 567规定的方法检验,对油墨进行一定时间的冷冻盒加热实验,观察油墨胶化情况或反粗现象。在规定压力下,经过一定时间,扩展成圆柱体直径大小,以“mm”表示。若经过一段时间加热或降温实验,流动度不变,则稳定;流动度变大,胶化的可能性不大,但不够稳定;流动度变小,则有胶化倾向[6]。光泽度按QB/T 573规定的方法检验,在标准温湿度条件下,在定光源的照射下,使用光电光泽计测量试样与标准面反射光亮度的比值,反映试样油墨的光泽(以标准面的反射光亮度为100%)。

2 制备水性树脂

2.1 制备方案

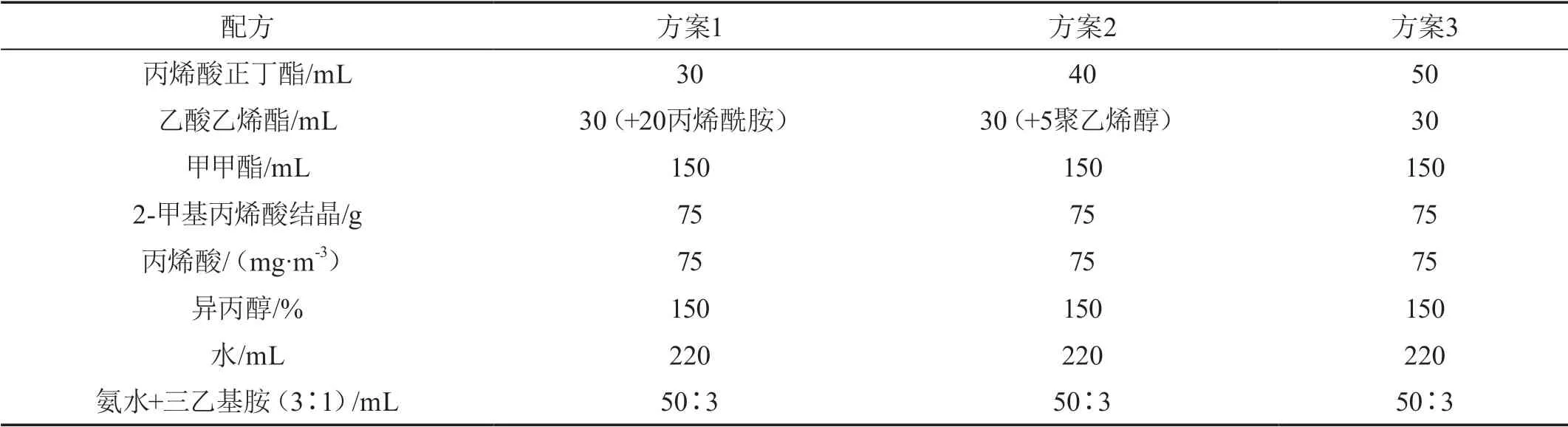

本研究制定了制备水性树脂的3个基本方案,引发剂、还原剂、乳化剂的配比为1.1∶0.7∶1.1,具体物料信息见表1。

表1 水性树脂的3种主要制备方案

2.2 制备过程

首先,从混合均匀的基本单体中量取1/3加到2 000 mL四颈瓶中,随后注入异丙醇和适量水并加热到80 ℃左右,搅拌至回流,此时加入还原剂和引发剂,同时采用滴加的方式,陆续添加余下的基本单体和乙酸乙烯酯,时间控制在1 h内。滴加完所有单体后,在85 ℃下保温2 h,同时加入阻聚剂,经2 h自然冷却降至60 ℃左右[7]。其次,添加氨水予以中和,加水进行稀释,添加时同步搅拌均匀并用pH试纸进行酸碱度测试;将pH保持在8~9,再搅拌30 min左右。最后,待聚合步骤结束,取下单体滴加管换装上抽溶剂冷凝装置,同时连接上真空泵。温度未达到140 ℃之前,不可打开真空泵,当聚合物溶液随溶剂的蒸出而不断上升时,再打开真空泵将溶剂完全抽取出去,当聚合温度继续升高到160 ℃时,趁热将聚合物从四颈瓶中倒出,自然冷却,实验如图1所示。

图1 水性树脂的制备

3 结果及讨论

3.1 水性树脂性能

从表2的实验数据可知,在3种方案下,所有测试项目中除了含固量、涂膜外观及黏度有一定差异外,其余项目都具有一致性,表明水性树脂的整体性能较好。

表2 3种方案下水性树脂的性能测试结果

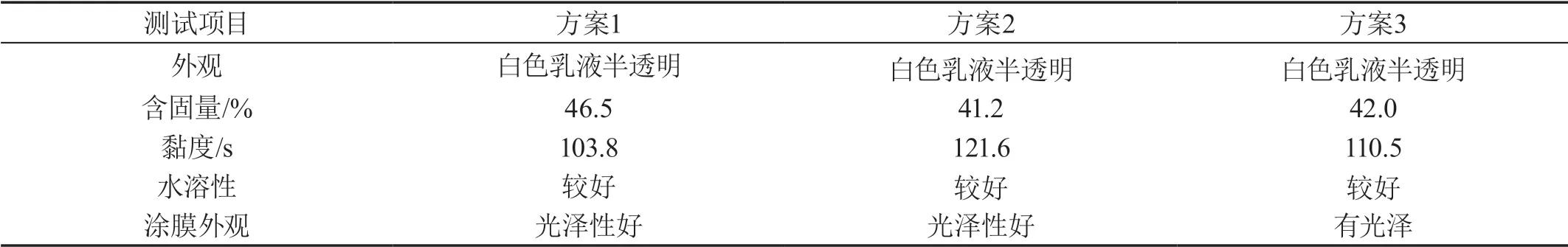

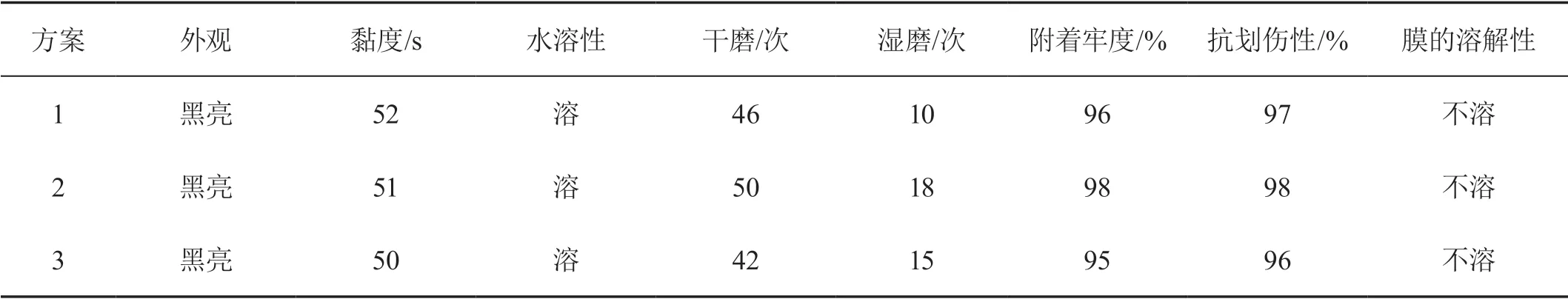

3.2 水性油墨性能

在塑料薄膜上对本次实验所得水性油墨进行印刷实验。印刷薄膜的溶解性检测标准:分别在水中浸泡60 h、在4%醋酸中浸泡45 h,印刷薄膜的颜色不出现脱落现象则视为合格。从表3中可知,在3种方案下,湿墨的溶解性均为溶,膜的溶解性为不溶,附着牢度和抗划伤性均在95%以上,可见性能较好。

表3 3种方案下水性油墨的性能测试结果

3.3 配制水性油墨的相关要求

3.3.1 合理控制丙烯酸质量分数

由于丙烯酸系树脂中的铵盐上带有亲水基团,亲水性较活跃,可以通过调节丙烯酸的质量分数来增强产品的亲水性。丙烯酸质量分数应控制在15%~25%,如果低于15%,会导致树脂的水溶性较差;如果高于25%,那么树脂固化后形成的膜会出现粘黏现象且光泽度不好,涂层性能也比较差。

3.3.2 把控好聚合温度及时间

要求聚合温度不超过90 ℃,过高的温度会使引发剂过快消耗,致使低聚合转化不充分;树脂转化率随着聚合时间的延长而提高,但聚合时间过长会使反应体系在高温下产生副作用,降低树脂质量,通常聚合时间以4 h为宜[8]。

3.3.3 注意观察pH

作为配制水性油墨的一项重要指标,pH应保持在8~9,此时水性油墨的流动性和光泽度都处于最佳状态。pH过高会阻碍油墨的干燥,pH过低会使油墨的黏度增大,极易导致印版网点堵塞,影响正常使用。在实际的印刷过程中,油墨会因水分的快速挥发而增大黏度、降低pH,所以,必须时刻注意油墨的流动性。一般可以使用稀释剂和pH稳定剂来调节油墨黏度,保证pH在正常范围内,本实验中使用氨水+三乙基胺来维持和调节pH。

3.3.4 注意油墨黏度问题

油墨黏度对油墨的性能和使用价值有着巨大影响,黏度过低的油墨会导致印刷时墨色浅淡、传墨不匀,影响印品质量,所以在制备水性油墨时必须重视其黏度的控制。水性树脂的含固量是决定油墨黏度的关键因素,一般产品的含固量在40%左右,水性油墨黏度通常在30~50 s。本次实验中制备的丙烯酸水性树脂,含固量突破了41%,可以使水性油墨的黏度达到51~53 s,优势更明显,以此树脂配制的水性油墨性能更好、适用性更强。

4 结语

根据以上实验和性能测试结果可以发现:通过在水性油墨中分批滴加混合单体,能够有效提高聚合反应的速率和反应效果;通过精准调控丙烯酸的质量分数能够增强油墨产品的亲水性能;将聚合温度控制在90 ℃以内、聚合时间不长于4 h、pH维持在8~9,选用氨水+三乙基胺作为中和液,可以制备性能更好的水性油墨;相比于同类产品,以丙烯酸系水性树脂配制的水性油墨在实际应用中达到的印刷质量更好。