碳含量对金属陶瓷组织和力学性能的影响

郭新营

(国家钨材料工程技术研究中心,福建厦门 361009)

Ti(C,N)基金属陶瓷是在 TiC 基金属陶瓷基础上发展起来的一种具有高硬度、高强度、抗高温氧化性和耐磨性能的金属陶瓷,广泛应用于切削工具[1]。Ti(C,N)基金属陶瓷主要以Ti(C,N)固溶体为硬质相,以 Co、Ni 作为黏结相, 并添加 WC、Mo2C、(Ta,Nb)C等碳化物来改善金属陶瓷的润湿性、 力学性能和切削性能[2]。LIU N[3]和 J. Zackrisson[4]等人的研究表明碳含量对Ti(C,N)基金属陶瓷的组织和性能有重要影响,是金属陶瓷稳定生产控制关键。

本文选取高硬度、高耐磨,适用于金属高速切削应用的Ti(C,N)基金属陶瓷为研究对象,研究不同碳含量对金属陶瓷组织、硬度、断裂韧性、横向断裂强度等的影响,并建立成分、组织与性能的关系,为Ti(C,N)基金属陶瓷工业化稳定生产提供参考依据。

1 实验过程

1.1 实验原料及配比

本实验中所用主要原材料晶粒度及生产厂家如表1 所示。 所设计的4 种不同碳含量合金的成分配如表2 所示。

表1 实验前准备的主要原料性能

表2 实验材料成分设计 %

1.2 实验材料制备

采用3 L 湿磨罐加入湿磨介质及成型剂对混合料进行湿磨, 湿磨后料浆在离心式喷雾干燥塔进行造粒。 造粒后,采用模压将其压制成型,在压机上压制成20.0 mm×8.0 mm×6.5 mm 的样条,压制压力为175 MPa。 压制好的毛坯在低压炉内进行烧结,烧结温度为 1 480 ℃,加压压力为 5×106Pa。

1.3 实验方法

在室温下测试合金的硬度、断裂韧性、金相、TRS、磁饱和、密度;采用美国力克LECO-C230 高频红外碳分析仪测试合金碳含量;采用EMGA-620W 氧氮分析仪测试合金氧含量、氮含量;采用日立S-4800型场发射扫描电子显微镜背散射电子成像(BSE)观察金属陶瓷的形貌; 采用PANalytical X’Pert PRO X射线衍射仪进行相成分分析及结相晶格常数测定。

2 结果与讨论

2.1 合金碳、氧、氮分析

合金碳、氧、氮测试结果如表3 所示。

表3 烧结后合金成分 %

比较表2 和表3 可以看出, 合金碳含量低于配料碳含量,这是由于在烧结过程中,碳会和粉末中的化合氧发生反应生成一氧化碳[5],导致混合料中的部分碳被氧夺去,从而使碳含量有不同程度地降低。由此可见,在成分设计时还需考虑化合氧的情况,避免合金出现渗碳或者脱碳现象。

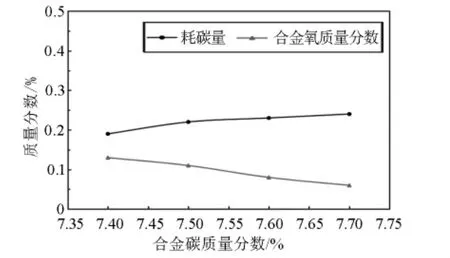

混合料中的化合氧质量分数约为0.20%~0.30%,通过比较合金配碳量以及烧结后合金中氧、碳含量的变化趋势发现:随着配碳量的上升,合金中的氧含量逐步下降,氧含量质量分数从最高的0.13%降低到0.06%,降低了53%,进一步对比粉末配碳量和烧结成合金的配碳量,可以发现随着配碳的上升,其所消耗的碳含量也在逐步上升, 耗碳量从在配碳质量分数为7.40%时的0.19%上升到7.70%的0.24%,表明提高碳含量有助于合金脱氧反应。 这可能是由于合金的脱氧反应是一个可逆反应,提高了碳溶度,反应向脱氧方向移动,生成更多的一氧化碳气体排出,从而导致合金中耗碳量增大,氧含量降低。

图1 合金配碳与耗碳量、合金氧含量关系

2.2 微观组织分析

4 种合金的显微组织如图2 所示。

图2 4 种合金的 SEM 照片(BSE 模式)

由图2 可以看出,4 种合金均属于典型的芯壳结构,主要由黑色黑芯TiCN 相、灰色壳层相、黏结相组成,少部分由白芯灰环结构。 随着碳含量的增加,黑芯 TiCN 相在减少, 灰色(Ti、W、Mo、Ta、Nb)C,N固溶环形相在增多。这是由于碳含量的增加,降低了金属陶瓷的液相点温度[6],变相提高了烧结温度,促进使原料中Ti(C,N)固溶体的溶解量增加,导致黑芯相体积分数减少。 这一过程也促进了环形相体积分数的增加,大量析出环形相。

与J.Zackrisson[4]研究一致,随着碳含量的增加,显微组织出现了更多的白芯—灰环结构。 由于白芯相成分与灰环相成分相接近,由此造成白芯—灰环相界面间的内应力比较小,有助于材料的力学性能[7]。

通过XRD 进行相成分分析及黏结相晶格常数的测定,结果如表4 所示。从相成分分析结果来看,4种合金均无η 相、石墨相,均为正常的组织。

表4 XRD 相成分分析及黏结相晶格常数

根据韦加(Vegard)定律[8],置换固溶体的晶格参数同溶质原子浓度的变化关系是线性的,即:

式中:a、a1、a2表示固溶体、溶剂、溶质的晶格常数,x1、x2表示溶剂、溶质的原子溶度。 据此,可估算合金黏结相中W、Mo、Ti 的原子固溶度。 从估算结果来看,随着C 含量的增加,黏结相中W、Mo、Ti 的原子固溶度在下降。

2.3 合金性能分析

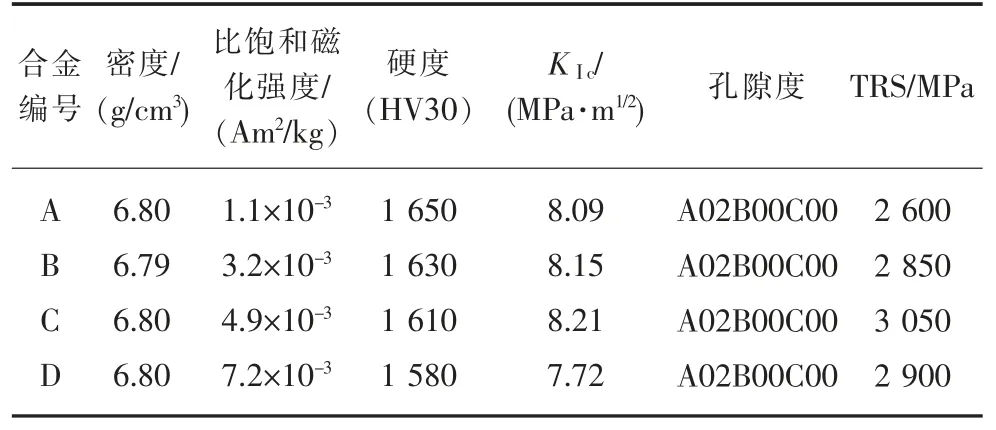

4 种合金的合金性能测试结果如表5 所示。 从表5 可以看出密度与碳含量没有显著的关系。

表5 合金性能

合金碳含量与比饱和磁化强度的关系见图3。

图3 合金碳含量与比饱和磁化强度关系

由图3 可知看出,随着合金碳含量上升,比饱和磁化强度也显著上升。 比饱和磁化强度由合金碳质量分数为7.21%时的1.1×10-3Am2/kg 上升到合金碳质量分数为7.46%时的 7.2×10-3Am2/kg, 上升了 6.1×10-3Am2/kg。 这是由于金属陶瓷中磁性来源于黏结相 Co、Ni,纯 Co 的饱和磁矩为 1.7 μB,纯 Ni 为 0.6 μB。当黏结相 Co、Ni 中固溶了 W、Mo、Ti 等原子,会降低Co、Ni 固溶体的波尔磁矩,从而降低磁性,并且随着固溶度上升,持续下降[9]。 合金中碳质量分数由7.21%上升至7.46%时,导致黏结相Co、Ni 固溶的W、Mo、Ti 原子溶度从20.00%下降至12.00%,大大提高了Co、Ni 固溶体的磁矩,从而使合金比饱和磁化强度显著上升。

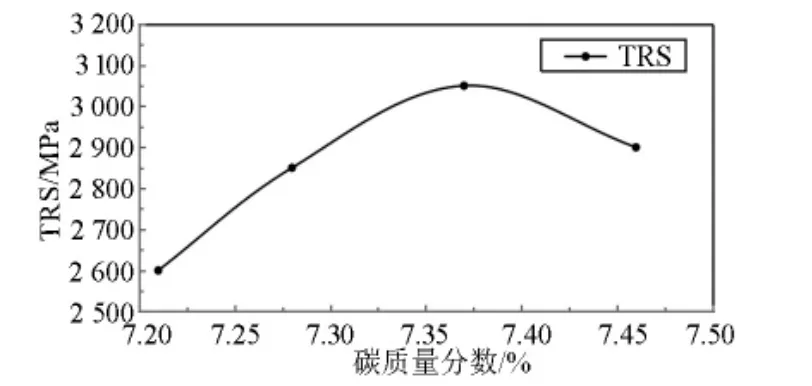

图4、图 5 分别为合金碳含量与硬度(HV30)、断裂韧性及抗弯强度TRS 的关系。

图4 合金碳含量与硬度HV30、断裂韧性关系

图5 合金碳含量与抗弯强度TRS 关系

由图4 可以看出,随着碳含量的增加,硬度从1 650 下降到了1 580。 这是由于随着合金碳含量的上升,黏结相固溶的W、Mo、Ti 等元素减少,黏结相的固溶强化效果减弱。同时如图2 所示,随着合金碳含量的上升, 合金中黑芯的硬质相TiCN 体积分数减少,灰色(Ti、W、Mo、Ta、Nb)(C,N)固溶环形相在增多, 由于硬质相TiCN 的硬度高于灰色固溶环形相,黑芯相减少,灰色固溶环形相增多也会导致硬度下降。 由图4、图5 可以看出,随着合金碳含量增加,断裂韧性、 抗弯强度TRS 均是先上升而后下降,其在合金碳质量分数为7.37%时达到最高值。 这是由于在低碳含量时,合金硬质相与黏结相的过渡相壳层结构不明显,导致硬质相与黏结相结合强度低、韧性差,抗弯强度TRS 低,随着碳含量的上升,壳层结构变得明显,提高了结合强度,从而使韧性、抗弯强度TRS 上升。 同时随着碳含量的增加,显微组织出现了更多的白芯—灰环结构,降低了合金内应力,这也有助于抗弯强度的提升。 但是壳层结构本身也是脆性相,随着碳含量持续上升,脆性相过多会使韧性显著下降,抗弯强度也下降[10-11]。

3 结论

通过本文研究发现, 合金的表面碳含量会显著影响Ti(C,N)基金属陶瓷的成分分布、组织和性能,主要表现在:1)随着碳含量的增加,降低合金中的氧含量,同时降低黏结相中固溶的W、Mo、Ti 的固溶度,进而能提高合金的比饱和磁化强度;2)随着碳含量的增加,黑芯 Ti(C,N)相减少,壳层灰色(Ti、W、Mo、Ta、Nb)C,N 固溶环形相在增多,白芯—灰环结构也增多;3)在研究碳含量范围内,随着碳含量增加,硬度下降,断裂韧性、TRS 先上升,在碳质量分数为7.37%时达到最高值,而后下降。