回转臂架式装船机俯仰油缸更换工艺

李振朋,赵华建,张玉光,张文鑫,张泗森

(国投曹妃甸港口有限公司,河北唐山 063210)

1 项目背景

某港续建工程配置的装船机在2012年投入使用,设计额定能力为6500 t/h,瞬时最大能力为7250 t/h。SL8装船机是一台回转臂架装船机,其臂架的俯仰动作由2根大型液压缸驱动。SL8是使用频率最高的装船机,其作业量占到续建工程装船量的40%以上。在设备专项检查过程中,发现其中1根俯仰油缸有泄漏油情况,且通过详细多次的测压和观察,确定液压缸内部有泄压的情况,臂架伸到前端时有缓慢下沉情况,在作业过程中存在撞击船舶的巨大风险,急需更换。

2 原因分析

在深入分析臂架俯仰机构的原理后发现,如果俯仰液压系统有泄漏情况,那么油缸就无法使臂架保持在固定的俯仰位置[1]。详细检查装船机俯仰液压系统的外接管路和各阀块均无泄漏,因此判断系统内泄是导致臂架下沉的主要原因。

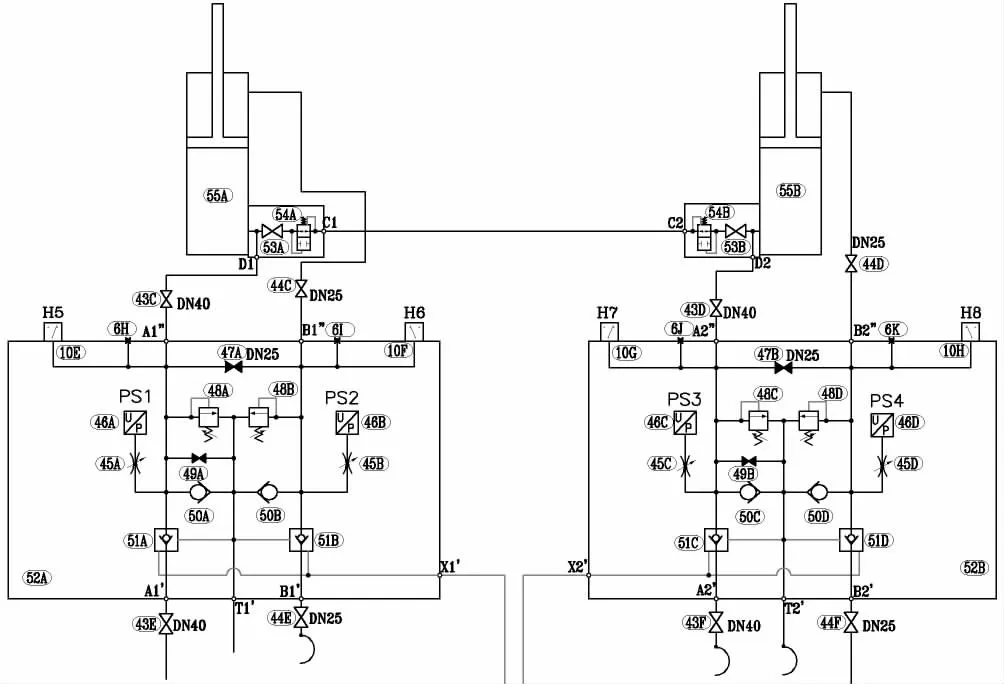

为了确定是管路上的液压锁内泄还是油缸内泄,使用压力表进行测量。将2个压力表接在油缸测压点6H(无杆腔)和6I(有杆腔)上,在液压锁之前(图1)。让臂架做俯仰动作,下俯过程中测得6H点压强为7 MPa,6I点压强为15 MPa;下俯停止后,立即将截止阀53A关死(以便单独检测油缸A),6I点压强从15 MPa以较慢的速度(1 MPa/min)下降到9 MPa并保持稳定,6H点压强由7 MPa上涨到9 MPa并保持稳定,所以判断是油缸A内泄。

图1 俯仰液压系统油缸部分工作原理

为确定是1根油缸还是2根油缸内泄,需要继续按上述方式检测,判断油缸B无内泄。由于两油缸的无杆腔由1个油管连接,单根油缸内泄后,另1根油缸也起不到支撑臂架的作用,所以臂架会下沉。

3 油缸更换工艺方案的安全性验证

找出了臂架下沉的原因和内泄的油缸,为彻底解决问题,需要更换内泄的油缸。俯仰油缸最短长度超过9.5 m,重量约13 t,安装在装船机的顶部位置,距地面约为45 m左右,施工空间狭窄,更换难度和风险都很大;且臂架尾部配重较大,担心贸然拆下油缸后,会影响整机钢结构稳定性。

联系装船机主机厂,更换油缸要40万左右的方案费和维修费,且吊车设备需要港方提供,更换1根油缸的费用会达到60万左右。联系外部专业维修队伍,但没人敢于接受,因为这种安装在高空的大型油缸更换在国内同类港口中尚属首次,没有成熟的维修经验可以借鉴参考。

为了保障设备安全和生产的顺利开展,制定出符合现场实际的更换工艺方案,并且安全顺利地将损坏的油缸换下。通过查阅厂家提供的液压系统说明书和相应的竣工图纸,发现装船机臂架设计有单缸俯仰模式,因此可以确定拆除一根油缸不会对整机的稳定性和安全性造成影响,结合竣工图纸中的维修拉杆设计,可以定性地确认装船机在臂架缩到后极限时尾部配重质量大,臂架整体有上升的趋势。

为了确保在拆除1根油缸后维修拉杆能提供有效保护,进行计算。根据现场实测油缸压强,在臂架缩到后限位时做臂架俯仰动作,臂架俯仰向下时测得油缸有杆腔压力19 MPa,无杆腔压力9 MPa,停止后压力分别为15 MPa和7 MPa,有杆腔面积为786 cm2,无杆腔面积为1590 cm2。

根据压力计算公式F=PS可以得到油缸对外界提供的力的公式为:F油缸=2(F无杆-F有杆);其中F无杆=P无杆S无杆,F有杆=P有杆S有杆。当F油缸为正值时,油缸对摆动架(即臂架配重)提供推力,支撑配重;当F油缸为负值时,油缸对摆动架提供拉力,拉住配重,防止配重下落、臂架上升。

将测得的油缸压力数值和油缸面积带入上述公式,计算得出F油缸=-125 kN(动作时)、F油缸=-132 kN(停止时)。计算数据与定性分析一致,说明在臂架归零状态时,尾部配重比臂架重。

为确保安全,选取数值大的进行安全性验证。按照安装图纸中维修拉杆与俯仰油缸的尺寸图可以查阅到:维修拉杆对配重的力臂是油缸对配重力臂的1.875倍。油缸对配重的拉力为132 kN,可以推导出当俯仰油缸拆除后,修拉杆所受到的拉力为70.4 kN,分到每根拉杆上的拉力为35.2 kN。

分析维修拉杆的设计形式和连接方式,找出了维修拉杆的薄弱点,分别为拉杆耳板和拉杆销轴:拉杆耳板受到拉力而断裂,销轴受到剪切力而剪断。图纸上面没有标注耳板的尺寸,现场实测其厚度为10 mm,最窄处为200 mm,单个耳板截面积为2000 mm2,总截面积为4000 mm2;销轴直径D=88 mm,截面积为6079 mm2。根据应力计算公式P=F/S可以计算出:拉应力P拉=8.8 MPa,剪应力P剪=5.79 MPa。

维修拉杆和销轴的材料为SS400,对应国标Q235钢材,查阅其屈服强度不低于235 MPa,剪切许用应力为0.6~0.8倍屈服强度,取最小值为141 MPa,均远大于上述计算出的数值,证明维修拉杆的安全性足够。

4 油缸更换工艺方案的制定

通过验算和图纸资料确定了维修的安全性,参考已有的取料机俯仰油缸更换方案制定出如下的工艺方案,并邀请公司内部专家和外部专家进行了详细的论证。

(1)将维修拉杆松下后调整臂架俯仰角度将拉杆与底座连接好,两侧拉杆均连接好后,升臂架至拉杆平直且不受力的状态,利用维修拉杆为臂架提供额外保护,提高维修过程的安全系数。

(2)关闭油缸B的上下截至阀43D和44D,关闭油缸B与油缸A无杆腔联通的截止阀53B,确保油缸B独立起到支撑臂架和配重的作用。

(3)如图2所示,将油缸A阀块上的截止阀47A、49A打开,使得上下腔互相联通并接通油箱,使油缸中的压力油回归油箱,使得油缸A对上下铰点的作用力为零,即确保安全又有利于铰点轴的拆卸。

图2 油缸阀块上截止阀位置

(4)为更换油缸安装适合的维修平台,拆卸内泄油缸后安装新油缸,将油缸无杆腔端销轴装入底座,接好之前拆除的管路和限位开关,就地操作油缸做伸缩动作,为新油缸冲油排气,然后用手动泵调整有杆腔端位置,以便顺利安装完油缸。

(5)新油缸安装完成后,解开维修拉杆,打开关闭的截止阀43D、44D和53A,关闭截止阀47A、49A后,让装船机臂架在正常范围内做俯仰动作,彻底排净油液中的空气。检查油箱油位,及时进行补充,全面检测液压系统参数,如油缸压力、泵的排量、泵的声响和振动等,确保一切正常。

5 现场施工

油缸更换工艺方案已制定,前期计算、实验等准备工作已完成,与生产业务部沟通协调SL8停机时间事项也有了答复,停机日期确定,工期预计8 d。装船机俯仰油缸更换步骤如下:

(1)将大机停到最东侧210泊位位置,并将大臂放平,连接维修拉杆并安装油缸的维修平台和防护栏。

(2)关闭完好油缸B上相应的截止阀、打开待换油缸A上的截止阀后,将油缸A的上铰点销轴拆出、使缸杆缩到底部,用300 t吊车和10 t手拉葫芦等将油缸吊装住,开始拆卸下端铰点销轴。

(3)油缸下销轴拆出后,拆除手拉葫芦等辅助工具,并清理吊装区域的人员及杂物,将油缸从钢结构缝隙中吊出,妥善放置在地面上,并将新油缸吊入原位。

(4)重新挂装手拉葫芦,将油缸下铰点调整到底座支架处,安装好下销轴,然后松开吊车吊钩,靠手拉葫芦调整角度同时启动液压泵,使油缸上铰点进入到上底座处,停止液压泵,靠手动泵微调,将上销轴安装好。

(5)新油缸安装好后,将维修平台拆除并解开维修拉杆,联系人员收拾好维修工具并撤到安全区域后,联系装船机在作业角度时做臂架俯仰动作,彻底排净油液中的空气,同时补充了两桶液压油,防止缺油。

为保证本次俯仰油缸更换工作安全有序进行,公司领导多次到场检查指导工作,部门负责人全程跟进,多名技术员和安全人员在现场盯控安全、技术细节,根据现场情况灵活调整维修工序,确保油缸更换工作安全高效。俯仰油缸更换的工艺方案科学合理,部门高度重视,维修队伍安全施工,顺利将新油缸安装到位并调试完毕,在预定的时间内顺利完成了维修工作。

6 结语

此次装船机俯仰油缸的更换工作使用了300 t吊车吊装油缸,吊装高度在60 m以上,难度和风险极大,是国内首次在高空更换这种大型油缸,增强了公司的维修技术能力,为公司积累了相应的技术底蕴,也为同类型港口提供了成熟的技术经验。