高压大通径液动闸阀阀体应力分析及强度评定

姜玉虎,朱登泽,赵华良

(1.江苏宏泰石化机械有限公司,江苏盐城 224499;2.长江大学机械工程学院,湖北荆州 434023)

0 引言

液动闸阀是通过液压驱动阀杆与闸板'实现流道的启闭[1]。对于大通径、高压力闸阀,由于流体压力作用面积更大,使得阀杆的开关扭矩急剧增加,现场操作人员难以快速地开启或关闭阀门,限制了作业效率。液压驱动相对人工操作可提供更高的启闭力,有利于井口装置的自动化和无人化,提高油气开采作业的安全性。

液动闸阀的安全性是工程技术人员关注的重点问题。为保证液动闸阀设计的安全性,首要的分析对象是液动闸阀的阀体。阀体流道有一组十字相贯线的型腔构成,流道相交处存在几何不连续,通常此处存在显著的应力集中[2]。阀体设计过程中需要分析液压驱动平板闸阀阀体的应力应变场,保证足够的安全系数。

1 建立模型

1.1 液动驱动平板闸阀的工作参数及材料特性

液动驱动平板闸阀的额定工作压力为5000 psi,通径为工作温度级别为PU,适用石油、天然气、酸化液等介质。

液动驱动平板闸阀阀体应用的材料为ASTM 4130 75K,材料的屈服强度为517 MPa,抗拉强度为655 MPa,弹性模量为204 MPa,泊松比为0.3。

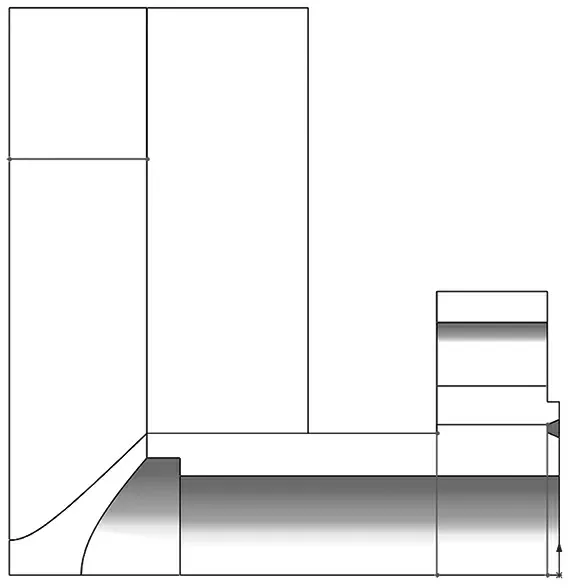

1.2 实体模型

液动闸阀主要由阀体、阀盖、阀座、阀杆、闸板等组成。阀体为液动闸阀的主要承压部件。下文主要聚焦于阀体这一关键部件,分析其在试验工况下的安全性及可靠性。

阀体满足几何与载荷对称性条件。从计算效率角度及对称性条件方面考虑,建立阀体的1/8模型。依据圣维南原理,忽略阀体上一些倒角、螺纹等特征[3]。液动闸阀阀体三维模型如图1所示。

图1 液动驱动平板闸阀阀体

2 有限元模型

2.1 几何模型

将液动驱动平板闸阀的1/8模型导入有限元软件中(图2)。

图2 液动驱动平板闸阀阀体1/8网格模型

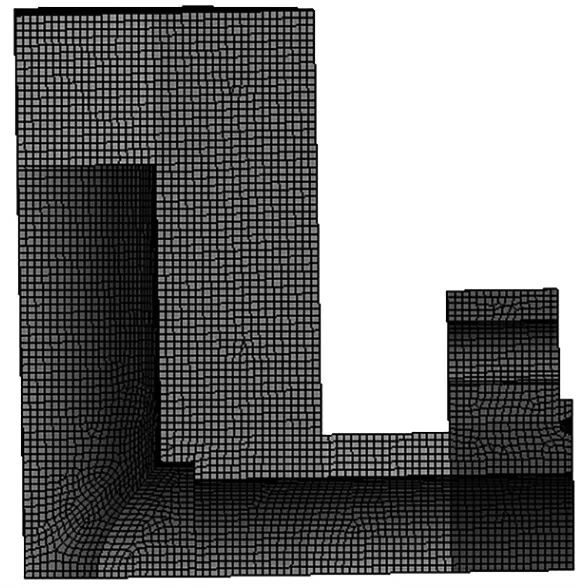

2.2 网格划分

网格划分过程中,六面体单元相对于四面体单元在计算精度、变形特性、划分网格数量以及抗畸变程度等方面都有显著优势。因此,液动闸阀阀体采用八节点六面体单元划分网格,网格尺寸为5 mm,网格模型由111 971个单元组成,包含431 313个节点。

2.3 载荷与边界条件

液动闸阀的工作压力为5000 psi,水压试验压力为7500 psi(51.711 MPa)。由于液动闸阀在试验工况下的介质压力最高,所以一般使用试验工况作为液动驱动平板闸的安全性分析条件。在后续分析过程中,以试验压力为工作载荷,对内腔施加均布压力7500 psi,其他表面为自由面。

边界条件:液动闸阀在设计工况以及试验工况条件下由两侧端法兰支撑,法兰螺栓孔完全固定,轴向方向定义为自由约束,法兰的台阶面施加位移约束,限制法兰轴向移动。由于液动闸阀阀体为1/8对称模型,分别对XOY截面、XOZ截面、YOZ截面添加无摩擦约束,模拟对称条件。

3 结果与分析

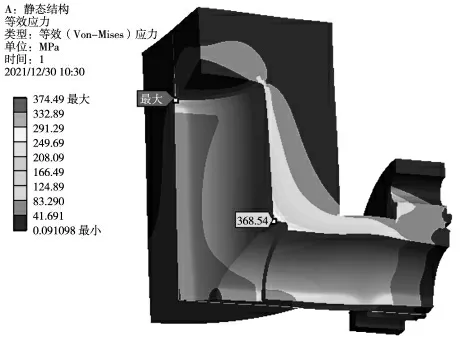

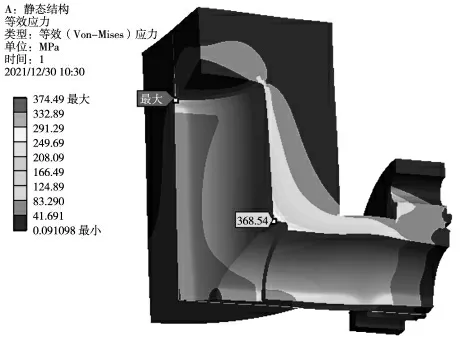

根据上述网格模型、载荷以及边界条件,进行仿真分析,得到液动闸阀阀体的应力应变分布(图3、图4)。

图3 试验工况下阀阀体应力分布

图4 试验工况下阀体应变分布

从图3中可以看出,液动闸阀阀体在试验工况下,内腔的最大应力为374.49 MPa,位于简化的阀盖与阀体连接处。从闸阀装配体角度,阀体与阀盖通过螺栓连接,并不连续,此处不会出现高应力情况。忽略上述区域的应力,阀体相贯线处的存在显著的高应力区,最大应力约为368.5 MPa。

阀体的屈服极限为517 MPa,仿真计算所得到的闸阀阀体的最大应力以及相贯线处的最大应力均低于材料的屈服强度,上述应力及伴随的壳体形变仍在弹性范围内。

4 应力分类及强度评定

为了更准确的评估阀体的应力强度,采用ASME BPVC VIII.2—2019中推荐的压力容器应力分类方法,考虑应力产生的原因、对失效模式的作用及应力分布把应力分为一次应力和二次应力[4,5],评定液动闸阀阀体在试验工况下的应力强度。根据阀体的结构特征及应力分布,分别在阀体相贯线处和端部法兰上选A-A、B-B、C-C、D-D、E-E及F-F,6条应力分线来评定阀体强度(图5)。

图5 阀体应力分类线

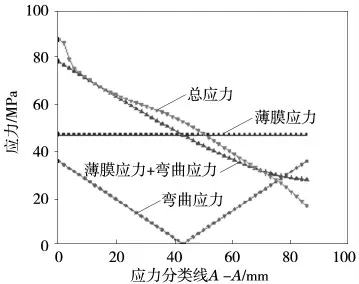

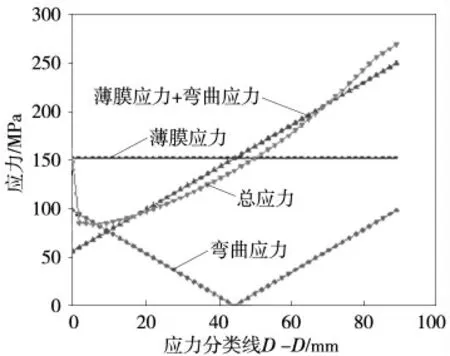

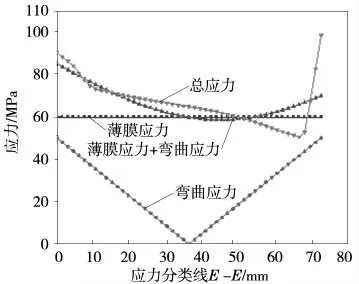

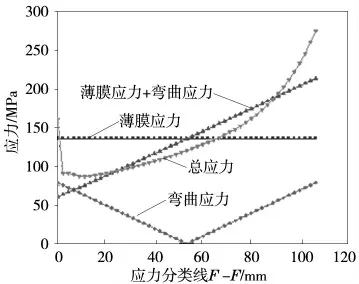

基于上述应力分类线,提取各应力分类线上单元节点的应力分量,计算上述6条应力分线上的薄膜应力、弯曲应力、薄膜应力+弯曲应力及总应力随路径变化规律(图6~图11)。

图6 路径A-A应力分类

图7 路径B-B应力分类

图8 路径C-C应力分类

图9 应力D-D应力分类

图10 应力E-E应力分类

图11 路径F-F应力分类

根据各应力分类线上的应力分布结果可知:沿着应力分类线方向,从阀体外壁到内腔,阀体壁厚截面的应力逐渐增大,而薄膜应力与施加的外载荷相关,因此保持恒定;弯曲应力表现为从正向的拉应力逐渐转变为压应力,而薄膜应力+弯曲应力在数值上表现为逐渐增加。

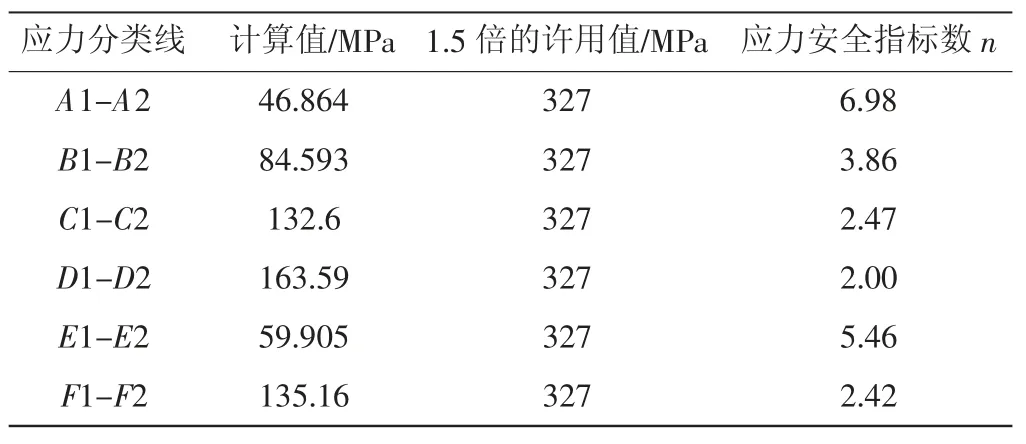

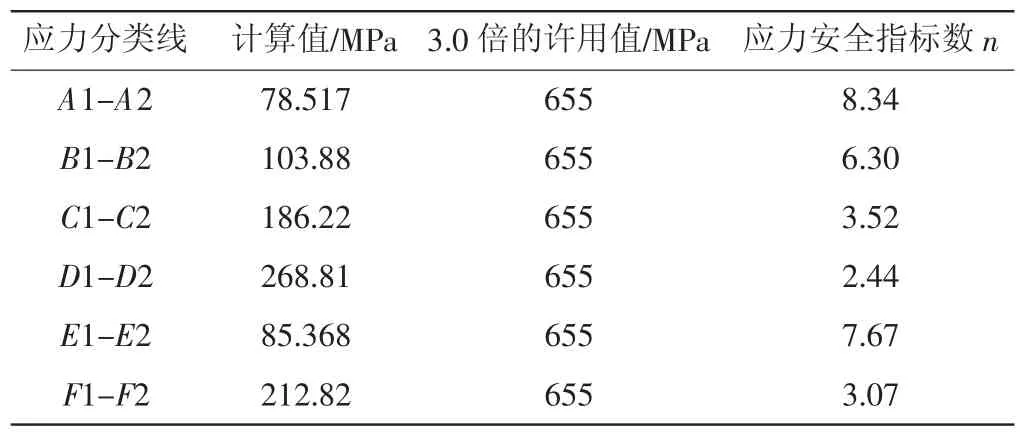

由内压差产生的均匀薄膜应力都划分为一次局部薄膜应力,且所有线性分布的弯曲应力归为二次应力[4]。基于此,对闸阀阀体及端部法兰应力分类线上的应力做一次局部强度(PL)评定和二次局部强度(PL+Q)评定,应力评定结果分别列于表4和表5。

从表1和表2可以看出,所选应力分类线的一次局部强度评定和二次局部强度评定的应力安全指标数n都大于1,表明所设计的5000 psi闸阀阀体的应力强度校核合格。阀体的设计满足标准,可以保证液动驱动平板闸阀的安全可靠的使用。

从表1和表2的应力安全指标数数值上看出,无论是一次局部强度校核或二次局部强度校核,位于应力分类线D1-D2和F1-F2上的应力安全指标数均明显低于其他应力分类线。造成这种现象的原因源于应力分类线D1-D2和F1-F2均关联到阀体中腔相贯线,该处区域由于相关线的存在,使得局部区域的应力状态复杂且应力集中明显。

表1 一次局部强度(PL)评估

表2 二次局部强度(PL+Q)评估

5 结论

(1)在7500 psi压力作用下,大通径液动闸阀阀体相贯线附近壁面的应力最高,但仍在弹性范围内。

(2)阀体及端部法兰上应力分类线的一次局部强度校核和二次强度局部强度校核均合格,表明所设计的大通径高压液动闸阀具有较强的安全性,能够满足现场使用需求。

(3)局部应力强度校核结果表明,与中腔相贯线处相关区域的应力强度高。未来新型超高压甚至超超高压平板闸阀的设计需要重点关注此区域。