超高性能混凝土界面区的黏结强度问题研究

段王蕾

(江西省交通科学研究院有限公司,江西 南昌 330200)

0 引言

水泥混凝土路面受到荷载和恶略环境作用会使路面产生病害和疲劳损伤,大幅缩短混凝土路面寿命,由此使得水泥混凝土路面养护维修工作量加大。在混凝土路面养护工程中修补换板维修成为保证路面质量的关键性工作[1-3]。超高性能纤维混凝土具有较好的力学性能和极低的渗透性,其性能可显著提高混凝土修复构件的强度及刚度,进而提高结构的承载能力[4]。采用超高性能纤维混凝土修补混凝土结构,可避免混凝土结构病害的发展,因此常用于承受较大荷载的区域和处于恶劣环境中的混凝土结构修复和加固[5]。水泥混凝土路面结构修复成功与否,主要取决于新旧混凝土界面处的黏结强度[6-7]。

超高性能纤维混凝土与旧路面混凝土紧密黏结,采用超高性能纤维混凝土修补路面能够提高混凝土路面结构的稳定性。因此本文主要研究普通硅酸盐混凝土基材和超高性能纤维混凝土之间的黏结强度,以量化分析剪切和间接拉伸时的黏结强度对修补后路面混凝土使用寿命的影响。

1 原材料分析及试验方案

1.1 原材料分析

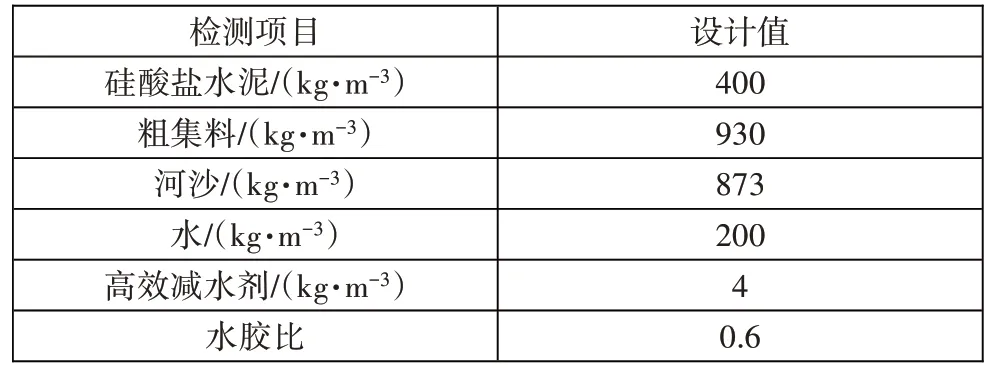

本文所使用普通硅酸盐混凝土(NC)基材所用原材料为普通硅酸盐水泥、细度模数为2.4 的河砂、最大尺寸为12.5mm 的粗骨料(花岗岩),水灰比为0.5,坍落度值在150~180mm,普通硅酸盐混凝土配合比设计如表1 所示。对在标准养护条件下养护的普通硅酸盐混凝土进行28d 的劈裂抗拉强度测试以及棱柱体抗压强度测试,得到普通硅酸盐混凝土的劈裂抗拉强度值和棱柱体抗压强度值分别为3.75 MPa 和47MPa。

表1 普通硅酸盐混凝土配合比设计指标

用于路面修补材料的超高性能纤维混凝土(UHPFC)所用原材料为普通硅酸盐水泥、硅粉、河砂、微钢纤维和高效减水剂;钢纤维长度和直径分别为10mm 和0.2mm,极限抗拉强度为2 500MPa,超高性能纤维混凝土配合比如表2 所示。超高性能纤维混凝土具有以下特征:①减少混凝土中的自由水量,进而可以减少颗粒之间的空隙;②采用良好的细砂和高活性的矿物掺合料,从而提高混凝土基体的均质性。通过抗压强度试验测试得到养护28d 的超高性能纤维混凝土立方抗压强度值为120MPa。

表2 超高性能纤维混凝土配合比设计

1.2 试验方案

用于剪切试验及劈裂试验的试件均由两种不同的材料组成,即普通硅酸盐混凝土作为基础材料,高性能纤维混凝土作为修补材料,本文对五种不同表面处理类型的普通硅酸盐混凝土基材试件进行试验,即不处理 (AC);喷砂 (SB);钢丝刷(WB);钻孔(DH);刻槽(GR)。

将养护28d 的普通硅酸盐混凝土试件切割一部分作为基材,并对试件切割面进行五种不同类型的表面处理,再将其放入模具中,然后将高性能纤维混凝土加入到另一部分模具中,得到普通硅酸盐混凝土与高性能纤维混凝土的组合试件,然后在90℃的温度下蒸汽养护48h,最后将组合试件养护14d,可视为采用高性能纤维混凝土对普通硅酸盐混凝土路面进行修补,模拟实际混凝土路面修补材料与原路面的黏结状况。其中,圆柱体试件(Φ100mm×50mm)用于间接拉伸强度测试,即劈裂试验。

2 超高性能纤维混凝土界面过渡区黏结强度

通过斜剪切强度试验和劈裂强度试验,分别定量采用剪切强度和间接张力对普通硅酸盐混凝土基材和超高性能纤维混凝土组合试件之间的黏结性能进行试验测试研究。

2.1 劈裂强度性能测试分析

根据《水泥混凝土试验规程》(JTG E30—2017)中的劈裂强度试验,对超高性能纤维混凝土修补材料与基材间的黏结情况进行研究[8-9]。劈裂抗拉强度通过以下公式计算:

式中:T为劈裂抗拉强度(MPa);P为最大试验力(kN);A为结合接触面的总面积(mm2),取200mm×100mm=20000mm2。

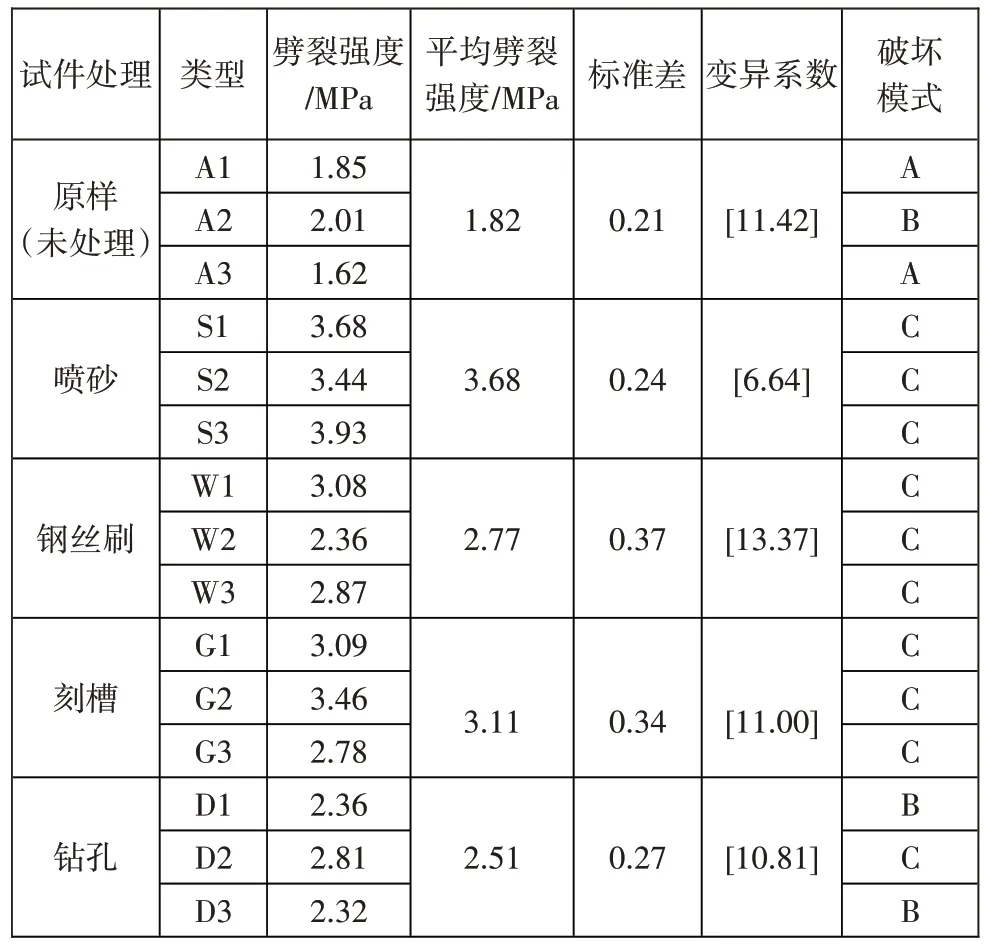

经过劈裂试验后,组合试件发生破坏,破坏形式可分为三种类型,分别为界面黏结破坏;界面破坏、基材裂纹;基材破坏。通过劈裂试验测得普通硅酸盐混凝土基材与超高性能纤维混凝土组合试件的劈裂强度值如表3所示。

表3 五种方式处理的普通混凝土基材与超高性能纤维混凝土组合试件的劈裂强度结果

由表3 可知,五种不同方式处理的超高性能纤维混凝土与普通硅酸盐混凝土组合试件中劈裂强度最好的是采用喷砂处理,强度值达到3.68MPa,其次是强度值为3.11MPa 的刻槽处理,而不采用任何处理组合试件的劈裂强度最小,其值为1.82MPa,仅为采用喷砂处理强度值的一半。通过分析劈裂强度值,可以发现不同处理方式的混凝土组合试件界面黏结程度为:喷砂>刻槽>钢丝刷>钻孔>原样(未处理),进而得出超高性能纤维混凝土与普通硅酸盐混凝土的劈拉强度是随着界面过渡区粗糙程度的增大而提高。因此,混凝土路面进行修补换板时,需要对原路面与修补材料界面接触区进行处理,而采用喷砂处理是提高修补混凝土材料与原路面混凝土抗劈裂性能较为有效的方法。

2.2 斜剪切性能测试分析

当超高性能纤维混凝土与普通硅酸盐混凝土组合试件界面处受到剪应力或压应力时,采用斜剪切试验是分析两种混凝土界面处黏结情况最合适的试验方法[10-11]。斜剪切试验的黏结强度计算方法是最大荷载除以黏结面积,因而斜向剪切强度可以利用公式(1)计算:

式中:s为黏结强度(MPa);P为施加荷载的最大力(kN),AL为斜面面积(mm2);在这种情况下,斜面面积取100×100/sin30°=20000mm2。

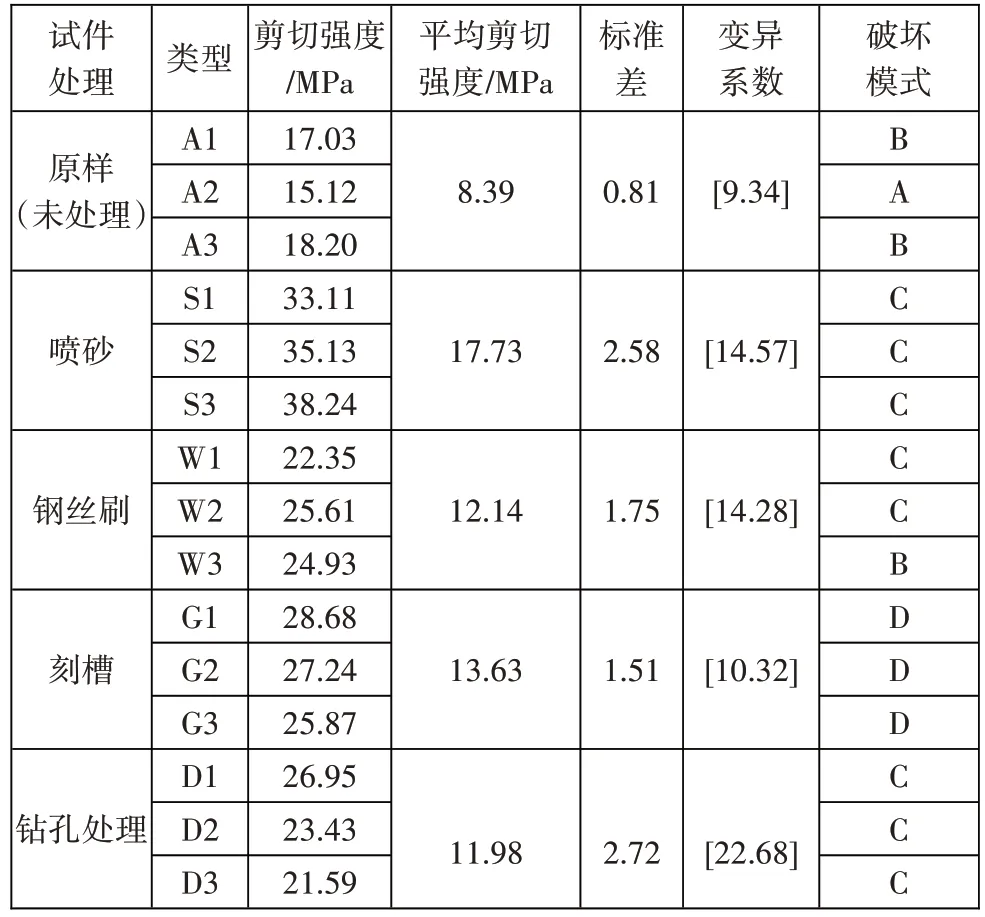

超高性能纤维混凝土与普通硅酸盐混凝土基材试件以垂直轴30°的斜面斜角浇铸成型,形成100mm×100mm×300mm 的组合棱柱体混凝土试件[12-13]。经过斜剪切试验,试件发生破坏;破坏模式可分为四种类型,分别为界面黏结破坏;基材裂纹;基材破坏;基材断裂。试件破坏首先由界面过渡区开始,并过渡到普通硅酸盐混凝土开裂,破坏多发生在基材上,表明超高性能纤维混凝土的黏结强度效果良好。超高性能纤维混凝土与普通硅酸盐混凝土组合试件测得斜向剪切强度试验结果如表4所示。

表4 五种方式处理的普通混凝土基材与超高性能纤维混凝土组合试件的斜剪切强度结果

由表4 可知,组合试件经过斜剪切试验测试,结果表明,采用喷砂处理方式使得组合试件间黏结程度最好,其斜剪切强度值为17.73MPa,符合规范要求;未处理试件的斜剪切强度值为8.39MPa,对普通硅酸盐混凝土基材进行处理后的组合试件得到斜剪切强度值都远大于未处理得到的斜剪切强度值。在不同处理方式中,采用喷砂处理措施对修补混凝土材料与提高原路面混凝土黏结强度极为有效。

在对水泥混凝土路面进行修补时,可以对原混凝土路面进行处理,有利于提高路面混凝土与修补材料混凝土的黏结强度,延长修补后混凝土路面的使用周期。采取喷砂处理的路面混凝土,对于增强修补材料与混凝土路面界面处的劈裂性能与剪切性能是最有效的处理措施。

3 超高性能纤维混凝土界面过渡区微观结构研究

选择超高性能纤维混凝土与普通硅酸盐混凝土组合试件、超高性能纤维混凝土以及普通硅酸盐混凝土三部分的试样进行SEM 试验,分析超高性能纤维混凝土与普通硅酸盐混凝土试件界面过渡区的微观黏结形貌。试件样品大小为10mm×10mm×10mm,在试验前应采用粗砂纸将试验样品打磨平整、抛光,采用热传导性好的金属喷射在试样表面,最后将试样烘干至无水分后备用[14-15]。三种不同试样测试结果如图1所示。

图1 不同混凝土试样界面黏结微观形貌特征

分析图5 中界面黏结微观形貌可知,超高性能纤维混凝土、普通硅酸盐混凝土和组合试件界面过渡区这三个试样微观特征有明显区别。观察图1(a)可发现,超高性能纤维混凝土水泥与砂浆的水化产物在界面处相互交错镶嵌在一起形成网状结构,且界面处看不到裂缝,进而表明混凝土整体结构密实程度更好;而图1(b)中普通硅酸盐混凝土可看出水泥与砂浆之间的界面过渡区较为松散且出现一条明显裂纹,使界面黏结程度降低,造成混凝土基本力学性能下降;由图1(c)可知界面处黏结程度非常好,水化产物紧密结合在一起,并没有出现裂纹和孔隙,相比于普通混凝土界面过渡区黏结状况有明显提高,说明采用超高性能纤维混凝土作为路面修补材料能够与原路面混凝土形成很好的黏结性,使得新旧混凝土界面过渡区具有较高的黏结强度。

4 结论

本文使用普通硅酸盐混凝土和超高性能纤维混凝土分别作为原路面混凝土基材与修补材料混凝土,研究不同处理方式的普通硅酸盐混凝土基材与超高性能纤维混凝土组合试件黏结情况,并分析了不同混凝土试样界面黏结微观特征。得出以下结论:

(1)试件破坏大多发生在普通硅酸盐混凝土基材上,表明硅酸盐混凝土基材与超高性能纤维混凝土组合试件之间的黏结强度要高于基材的黏结强度。

(2)采取不同方式处理的基材,对超高性能纤维混凝土与基材之间界面的黏结强度影响不同,采用喷砂处理硅酸盐混凝土表面,使界面区的黏结强度达到最高,因此在路面修补中,需要对水泥混凝土接触面进行处理。

(3)作为修补材料的超高性能纤维混凝土与原路面混凝土界面过渡区黏结程度好,水化产物相互镶嵌紧密,使新旧混凝土界面过渡区具有很好的黏结强度。