电解二氧化锰降铁工艺的研究

郑子恩,何银晖

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

电解二氧化锰(EMD)是电池工业的一种非常重要的原料,作为优良的电池去极化剂,EMD是锰系碱锰电池、三元镍钴锰酸锂材料、磷酸铁锰锂、锰酸锂电池的关键材料[1],产品中对各项杂质含量控制要求较高,尤其铁杂质要求,高性能碱锰产品要求铁在40μg/g,锂锰铁杂质含量要求不高于30μg/g,磁性物质要求低于80μg/g。产品中铁含量高于60 μg/g时,产品只能作为低端P型产品销售。因此,如何快速高效的降低产品中杂质铁含量,成为了项目成败的关键。本文分析工艺生产流程,理清产品中增铁原因,通过管理学排列图因素分析法,找出后处理阶段,杂质铁增量主要因素,提出了优化设计雷蒙磨机降铁工艺方法,通过有限元分析方法结合拓扑优化设计,着重设计优化了剥离机锤头,从而实现二氧化锰降铁的目的。

1 二氧化锰生产原理及工艺条件

电解二氧化锰工艺流程主要包含:浸出化合—净化除杂—电解剥离—后处理工序[2,3]。

1.1 浸出化合工序

在溶浸过程中,矿粉中所含的铁、重金属等杂质也与锰一起溶解进入溶液,因此,要除铁和重金属。浸出化合过程包括一氧化锰粉(焙砂)的酸性浸出、氧化、黄钾铁矾法除钾、及中和除铁过程。

浸出化合反应原理:

浸出化合液固比20~27∶1。浸出控制反应温度90~95℃,浸出反应时间2 h,控制浸出终点酸度pH值为2。

氧化过程:MnO中有少量的没有还原的二氧化锰,及补加少量的二氧化锰进行氧化反应,将溶液中Fe2+氧化为Fe3+。

除钾过程:进行黄钾铁矾法除钾,控制反应温度90~95℃,使钾离子与溶液中的Fe3+形成黄钾铁矾沉淀,加入少量MnO调整反应时溶液pH值,使用溶液中大部分K+随黄钾铁矾渣除去,控制终点溶液中K+含量在工艺范围内,待终点K+浓度检测合格则沉矾完成。

中和除铁过程:待抽样化验达标后进行浸出矿浆的中和。

1.2 净化除杂工序

净化除杂主要工序包括:一段净化加硫化钡除重金属、二段净化加高锰酸钠除Mo等,净化后静置除Ca、Mg,间断净化可保证每段净化液的杂质脱除到电解所需的要求.工艺生产要条件温度:60~80℃,pH值4.5~6.5

净化除杂工作原理:

1.3 电解、剥离工序

电解操作是生产电解二氧化锰的核心工序。锰元素在此工段被分离出电解液并以二氧化锰的形式电沉积在钛极板上。而后,经过机械剥离,固体电解二氧化锰变成尺寸各异的碎片状半成品。

电解过程生产原理总反应方程式:

电解过程主要工艺生产条件:

电解液温度:98±1℃。

电解液酸度值(根据需要会有调整):50±2 g/L。

直流电流(根据需要会有调整):26 000~27 000 A。

槽电压:2.7~4.2 V。

1.4 后处理工序

电解二氧化锰的后处理工序主要包括:破碎、洗涤、中和、干燥、掺混与包装等工艺过程在后处理阶段也是设备增铁主要阶段。

2 电解二氧化锰主要增铁工艺流程

通过对工艺流程的分析了解,以电解为界限可以将二氧化锰生产工序分成三个阶段,第一步为溶液制备阶段,第二步为电解工序,第三步为固态成品处理阶段。因为在溶液制备过程中,存在专门净化除杂工序,相对工艺指标控制较好情况下,杂质增量较小,本文着重研究电解后工序过程中,因设备原因造成杂质增加情况。

2.1 电解过程中铁杂质来源分析

电解过程中主要铁杂质来源于,电解槽及阴阳极板、以及电解过程中含铁异物进入电解槽;电解槽一般使用衬耐酸砖,根据广西某电解二氧化锰生产企业,曾发生过电解槽防腐的环氧胶泥带入了含铁杂质。

电解二氧化锰主要使用钛板作为阳极板,铜板作为阴极板,所有在极板选择过程中一定要严格把关防止含铁杂质进入;电解过程中含铁异物带入铁杂质是铁含量升高的主要原因,一般企业生产过程中在电解溶液中含铁量需要控制在40μg/g以内,电解出槽后粗产品保持铁含量在40μg/g。

2.2 电解后处理铁杂质来源分析

电解生产二氧化锰半成品后需要经过剥离工序、雷蒙磨机磨粉工序、漂洗桶碱液漂洗工序、带式过滤机过滤工序、干燥塔干燥工序、掺混塔掺混工序、最后进入包装工序。在这些生产过程中通过贵州某电解二氧化锰生产企业数据分析,主要铁杂质增加工序有以下几种,见表1。

表1 工序增铁统计表

二氧化锰产品质量要求铁含量:半成品铁含量能控制在10~15μg/g以下,剩下的工作就应归于后处理工序,后处理阶段铁增加量不超过20μg/g。

3 通过设备优化降低产品中铁含量

1.自动剥离装置主要工作原理是通过剥离锤头敲击阳极板表面,两块阳极板发生撞击,致使结合在阳极板上块状二氧化锰脱落,脱落过程中经过飞轮装置时,小块装二氧化锰掉入料仓,大块状二氧化锰通过剥离锤进行二次锤击打碎在进入料仓。料仓下端安装有振动给料器,待料位达到一定高度是进行放料。

通过剥离机工作原理可知,剥离过程中主要是由破碎锤头敲击,主要带入杂质铁由于锤头磨损带入。在使用工程中还出现锤头脱落,进入后续雷蒙磨机工序,造成整个铁杂质含量升高。

2.优化设计剥离机。首先通过SolidWorks软件建立剥离机模型,采用有限元仿真,计算剥离机锤头的静态应力及疲劳损伤情况[4],如图1所示,并与实际使用情况进行对比,通过参数优化设计,如图2、图3所示。最终设计出合格的剥离机锤头。

图1 原破碎锤静态应力分析和疲劳寿命

图2 一次优化后破碎锤静态应力分析和疲劳寿命

图3 二次优化后破碎锤静态应力分析和疲劳寿命

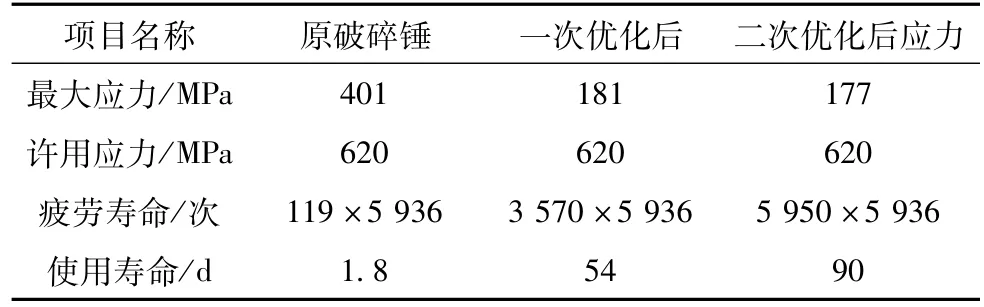

根据有限分析计算结果见表2。

表2 优化前后疲劳寿命统计表

3.关于材料优化设计。通过优化设计及其他技术经验借鉴后,剥离机催柄材料采用3Cr24NiSi2MnMo,锤头堆焊D322销轴采用35CrMo,最终优化设计图如图4所示。

图4 剥离机锤头剖视图

通过设备设计优化后,剥离机锤头寿命得到大幅提升,根据有限元分析结果也为定期检查更换剥离锤头提供了理论依据,为工厂定期备料、采购、检查维护实现精细化管理提供了支持。

4 结 语

电解二氧化锰生产工艺过程中,铁含量是制约产品质量的重要因素,如何控制铁杂质也是行业中的困难,杂质铁的带入原因有很多,酸性的腐蚀、设备的磨损、工艺反应的不充分等等都可能导致杂质铁含量升高最终导致产品的不合格。通过分析不难发现,工艺流程实现很多都在于设备能力、控制精度、设备质量以及设备是否与工艺匹配的问题上。如何基于设备的角度解决工艺的难题,也是未来技术发展的一个重要方向。