锌净化渣回收铟的工艺试验研究

曹传飞

(江西自立环保科技有限公司,江西 抚州 344000)

氧化锌精矿或锌焙砂生产电炉锌粉的过程中的锌、铅、铟等低熔点金属还原、挥发,还原的锌蒸气进入冷凝系统,急速冷却变为固体锌粉被收集[1]。原料中90%以上的铟挥发进入电炉锌粉,采用电炉锌粉对锌浸出液进行净化时,铟流转到净化渣中。部分锌冶炼净化渣中含有较高的锌、镉、铜、铅。某公司综合回收厂是一个以净化渣为原料,生产电解锌、精镉的综合回收企业,净化渣经浸出,得到含镉、锌的中性溶液送去回收锌、镉,而铟则富集在净化渣的二次浸出渣(以下称二次渣)中,其含量达到600~1 200 g/t。

关于铟的回收文献较多,如张成群[2]等人早在1995年就做了关于非平衡萃取分离铟和铁的研究;李兴荣[3]等人研究了高铟高铁闪锌矿加压浸出液中萃取铟的工艺;针对锌冶炼废渣回收铟,许冬[4]等人作了锌冶炼废渣中铟回收技术综述;雷洪云[5]发明了萃铟工艺中分离铟-锑的技术。

本文研究了二次渣的焙烧、浸出、萃取、反萃等主要工序的作业条件,重点对分离铟、锑技术进行了试验性验证,为工业化生产提供设计依据。

1 试验原理及方法

1.1 试验原料

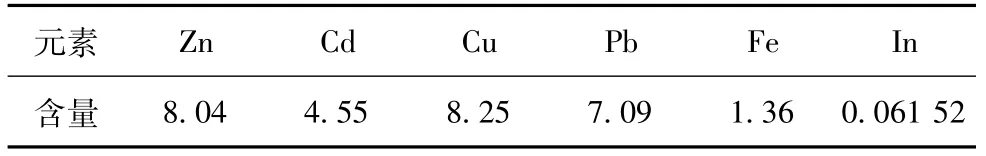

二次渣呈灰黑色,含水约25%~30%左右,粒度较细,可用水直接浆化,物料分散性很好。典型的二次渣成分见表1。

表1 二次渣成分表 %

1.2 工艺流程

试验研究采用的工艺流程如图1所示。

图1 工艺流程图

1.3 试验原理

1.硫酸化焙烧:在氧化气氛中将物料中的金属单质或氧化物转化为可溶的硫酸盐的过程。

2.浸出:焙烧料中各组分的水溶解过程,浸出过程中铟以In3+形态进入溶液,十分稳定。

3.萃取:P204在硫酸和盐酸介质中都可作为铟的萃取剂,优点是其对铟的萃取能力强,缺点是P204会共萃其它金属,如Fe3+、Sb3+、Zn2+等,萃取过程中的反应如下:

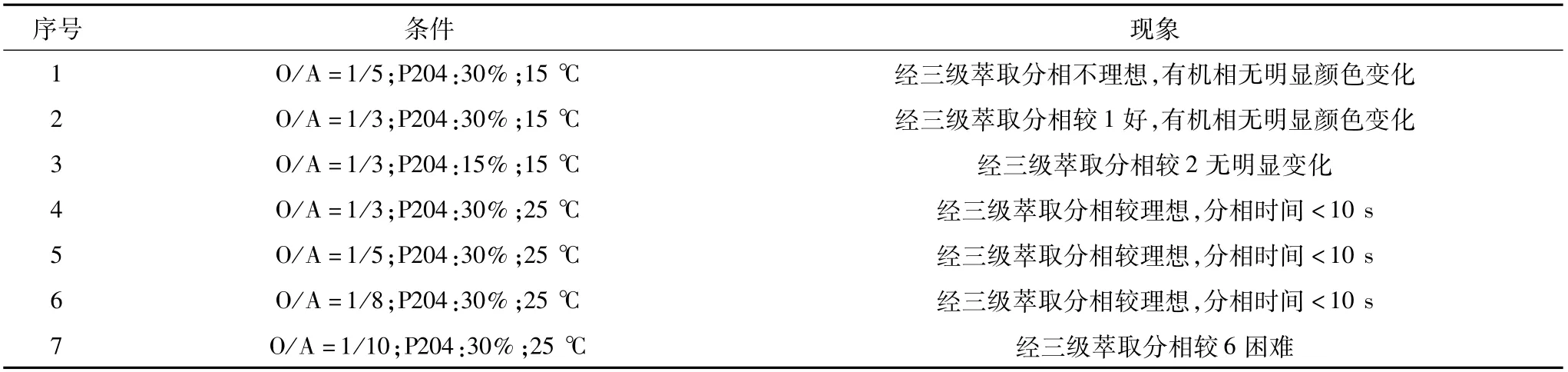

铟和铁的分离是一个较难解决的问题,实现铟铁分离,一种方法是将料液中的Fe3+还原为Fe2+,这样在萃取过程中就会优先萃取铟,使之与铁分离;另一种方法是利用动力学因素分离铟铁[6],如图2所示[7]。

由图2可知,控制萃取时间是有效降低铁萃取的关键。萃取时间为1min时铟的萃取率达到97.75%时,铁的萃取率仅有2.1%。

图2 萃取时间对铟、铁萃取率的影响

4.洗涤:根据雷存喜[8]等人的相关研究,锑铟在萃取动力学上的差异不大,利用这一原理实现两者的分离是比较困难的。本研究在试验结果中将重点讨论一种铟锑分离的洗涤方法。

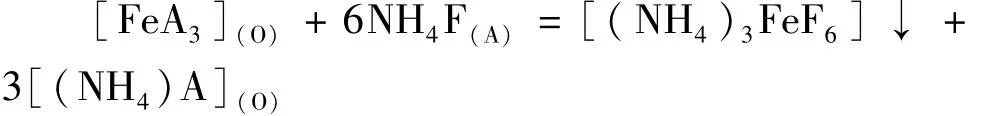

5.有机相再生:采用NH4F除铁的反应式为:

副反应式为:

由副反应式可知,除铁过程中部分铵根离子被萃取进入有机相,故反应完成后氟化铵溶液的pH降低。

2 试验结果及讨论

2.1 焙烧

由于焙烧质量直接影响到下一步试验的浸出过程,首先,通过定性试验确定影响焙烧料组分浸出率的主要影响因素,结果表明焙烧时的酸料比对焙烧质量影响最大,试验对焙烧酸料比进行条件试验,不同酸料比焙烧料各组分的浸出情况如图3所示。

图3 焙烧酸料比对组分浸出率的影响

由图3可知,在焙烧酸料比0.8∶1时组分浸出率达到平衡值。试验测得焙烧料产率为117.8%~120.2%。

2.2 浸出

上述试焙烧料采用pH=1.5~2.0的锌萃取有机相洗涤液为溶剂进行浸出试验,定性试验确定浸出时间对浸出率的影响最大,试验对浸出时间进行条件试验,浸出时间与各组分浸出率的关系如图4所示。

图4 浸出时间对组分浸出率的影响

由图4可知,浸出时间为2 h时各组分浸出率基本达到平衡值。

按确定的试验条件:酸料比0.8∶1的焙烧料按液固比3∶1;温度80℃;时间2 h,进行扩大试验,试验结果见表2。焙烧料总量为15.88 kg,浸出渣6.36 kg,浸出液40.35 L。

表2 综合试验统计表

2.3 萃取

2.3.1 萃取条件试验

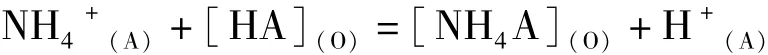

对不同萃取相比、萃取剂浓度、温度进行试验,试验结果见表3。

表3 不同萃取条件下反应现象

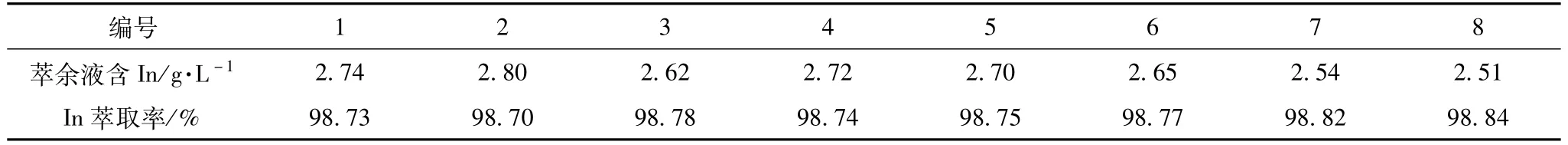

2.3.2 萃取率试验

按表3中的条件6,采用含铟215.7 mg/L的料液进行萃取试验,试验结果见表4。

表4 铟的萃取率

2.4 富铟有机相洗涤

2.4.1 稀硫酸洗涤

洗涤条件:H2SO4150 g/L,温度:室温,相比:O/A=4/1,混合时间:5 min,澄清时间:≤1 min,二级逆流。富铟有机相中部分金属离子洗涤前后变化见表5。

表5 富铟有机相中离子浓度变化

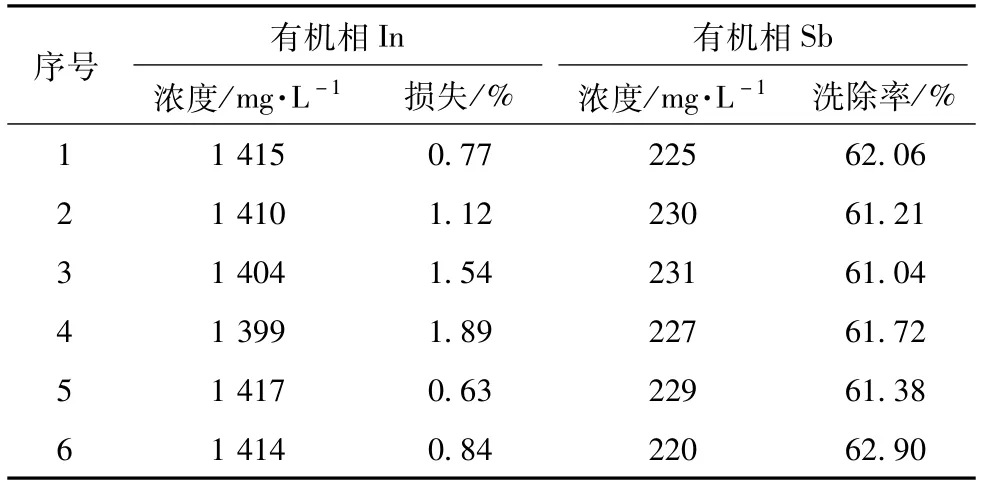

2.4.2 铟锑分离洗涤试验

由以上试验数据分析,在富铟有机相中采用稀硫酸洗涤,较难洗掉的金属有Fe、Sb,所以洗涤的重点就是Fe、Sb的洗除,对于硫酸洗涤后的有机相中Sb的洗除做了以下试验。记录见表6。

表6 有机相洗Sb条件试验记录表

对条件4进行多次重复试验,其中有机相含铟 为1 426 mg/L,含锑593 mg/L,数据统计见表7。

表7 洗Sb效果重现性数据统计表

2.5 其他工艺试验

反萃:按上述试验条件制得富铟有机相,采用6N盐酸四级逆流反萃,反萃率可达到98.0%,反萃相比可根据有机相中的含铟量适当调整,以反萃后液含铟不低于40 g/L为宜。

有机相再生[9]:以3 mol/L的NH4F溶液为再生液,相比(O/A):3/1;混合时间:10 min;经过一次洗涤后,可将有机相含铁324 mg/L洗除至7.6 mg/L。除铁后的氟化铵溶液经沉淀过滤后,需重新调配溶液组分,采用氟化铵补充氟离子至3 mol/L,采用碳酸氢铵调节至初始pH,调配好的溶液可返回继续除铁。

反萃后液用锌片置换,置换周期24 h,置换率可达到99.95%。置换后液用于制取氯化锌[10]。

海绵铟经压团、碱熔等工序产出粗铟阳极,采用钛板为阴极,于100 g/L硫酸铟+70~100 g/L氯化钠+0.5 g/L明胶,pH=2~2.5的电解体系中,电流密度35~65 A/m2,进行电解精炼,阴极铟剥离后采用甘油保护熔化铸型[11]。

3 结 论

1.含铟的二次渣采用0.8∶1的酸料比进行焙烧,焙烧料各组分浸出率均在94.5%以上。

2.含铟料液在室温下采用30%的P204有机相,按O/A=1/8三级逆流萃取,铟的萃取率为98.84 %。

3.含铟有机相一段洗涤采用稀硫酸为洗涤液,洗除其中较容易洗涤的锌、镉、铜等的金属;二段洗涤采用500 g/L的柠檬酸为洗涤液,按O/A=4/1有机相连续的两级错流洗涤,锑的洗除率均在60%以上,铟损失大约1%。铟锑分离的效果达到预期。

4.氟化铵除铁具有较高的除铁效率,一次除铁便可除去有机相中95%以上的铁,除铁后的氟化铵溶液重新调配组分和调节pH值后可循环使用。

5.铟的反萃后液采用锌片置换24 h后,置换率为99.99%。海绵铟经压团熔铸、电解精炼、熔化铸型等可产出含铟≥99.996%的精铟;铟的总回收率为91.85%。

由以上各试验结果表明,从该类净化渣中进行铟的回收投资省、见效快、效益好,可提高资源的综合利用率,对于类似工况具有较高的推广价值。