深水钻井隔水管-生产立管群干涉振动分析*

田得强 李中 许亮斌 盛磊祥 樊洪海 李朝玮 王金龙

(1.中海油研究总院有限责任公司 2.中国石油大学(北京))

0 引 言

钻井隔水管和生产立管是深水油气钻采的重要附属设备。当波浪和洋流流经钻井隔水管或生产立管时,管体由于受到周期性变化的流体力作用,会出现不同程度的流致振动现象[1],长期持续振动会使管体出现疲劳,严重时发生破坏,危及深水油气钻采作业安全[2]。此外,由于平台空间有限,立管之间排布紧密,某些生产平台上还同时配备有钻井隔水管系统,使得原本狭窄的空间变得更为紧凑。当海流流经间距较小的隔水管和立管束时,管体和附近的流体会发生强烈的相互干涉作用,使其振动特征远比单管或者双管情况复杂。

从20世纪初开始,学者们就对圆柱绕流干涉问题进行了研究和分析[3-5]。M.M.ZDRAVKOVICH等[6-9]总结了不同时间段内双圆柱绕流问题,并开展了大量试验研究,为该领域的发展奠定了重要理论基础。S.MITTAL等[10]采用有限元法分析了雷诺数为100和1 000时,串列和错列双圆柱的绕流问题。GU Z.F.等[11]采用风洞试验对高亚临界雷诺数下的双圆柱绕流问题进行了研究,得到了不同流向角和间隙比下圆柱上的压力分布情况。T.K.PRASANTH等[12]研究了串列圆柱在Re=100时的涡激振动,并对两圆柱在不同约化速度下的振动响应进行了计算分析。陈文曲[13]研究了低雷诺数下二维串列和并列双圆柱的绕流和涡激振动问题,分析了圆柱振动对流场涡动力学特性的影响。盛磊祥等[14]采用CFD方法研究了不同间距情况下固定的海洋串列立管干涉绕流,重点分析了立管升力系数、拖曳力系数及St数的变化规律。黄维平等[15]对不同排列方式的两圆柱在Re=200下的涡激振动和流固耦合问题进行了数值模拟研究,发现下游圆柱涡激升力和脉动拖曳力比孤立圆柱体大2~8倍。李小超等[16]将上游柱体固定,下游柱体可在横流向自由振动,开展了不同间距比情况下的尾流激振数值模拟。

总体而言,虽然国内外对圆柱绕流和干涉问题的研究已经取得了较为丰富的成果[17-19],但目前大部分研究都集中在单体涡激振动或双圆柱系统不同排列方式下的绕流干涉等方面,且假设柱体固定或只沿某个方向振动,流固耦合考虑不全面。而针对大雷诺数条件下,实尺寸钻井隔水管和生产立管群之间双自由度耦合干涉振动问题的研究还未见有相关报道。为此,本文利用ANSYS-Fluent平台建立二维实尺寸的钻井隔水管和生产立管群数值模型,采用SSTk-ω模型和嵌套网格技术对流场域进行求解,并运用四阶Runge-Kutta法求解多管柱系统动力响应控制方程,通过自编流固耦合求解程序,实现流体与管柱之间相互耦合计算,以期为海洋平台钻井隔水管与生产立管之间的干涉振动分析提供理论依据。

1 模型建立

1.1 分析模型

为了研究钻井隔水管与生产立管群之间的干涉振动响应特征,建立了如图1所示的分析模型。图中,u∞为来流速度,k为管体刚度系数,c为管体阻尼比,G为两管中心点之间的距离;Dp表示生产立管直径,Dd表示钻井隔水管直径。下标p和d分别表示生产立管和钻井隔水管。生产立管1至生产立管4等间距排列,钻井隔水管位于4根生产立管的中心位置,选取钻井隔水管横截面的圆心位置为系统坐标原点。将隔水管和生产立管束简化为质量-弹簧-阻尼系统,使隔水管和生产立管可在横流向和顺流向独立地发生二自由度耦合振动。假设来流速度u∞=0.5 m/s,大小和方向不变,通过改变生产立管和钻井隔水管固有频率的方式来调节约化速度Ur的大小。管体材料均选用X80钢材,密度为7 850 kg/m3,暂不考虑立管内部管柱和流体产生的影响。由于平台空间有限,将立管间距的变化范围限制在(4~6)Dp之间。

图1 深水钻井隔水管与相邻生产立管群的干涉振动模型Fig.1 Interference vibration model between deepwater drilling riser and adjacent production riser cluster

1.2 动网格划分

由于钻井隔水管和生产立管群在流体的作用及流场干涉的影响下会发生耦合振动,且一旦被“锁振”,管体振动幅度还会大幅增加。本文研究涉及管柱较多,且均为实际尺寸的大直径管柱,在数值模拟过程中若采用常规动网格方式极易出现网格扭曲变形,导致网格质量下降。为了保证计算精度和计算效率,本文采用嵌套网格技术研究钻井隔水管与生产立管群干涉振动响应,具备如下优势:①钻井隔水管、生产立管以及背景网格单独生成,且可以根据不同情况直接组合使用,简化网格生成工作量;②解除了部件与网格之间在拓扑结构上的约束关系,当多根立管同时运动时,各部件可以独立地在计算域上自由运动,不受网格结构影响,且运动过程中网格不会发生变形、扭曲或者出现负体积现象,始终保持较高网格质量。图2为钻井隔水管与生产立管群系统嵌套网格划分图。

图2 钻井隔水管与生产立管群系统嵌套网格划分Fig.2 Nested grid division of drilling riser and production riser cluster system

为减小干涉振动响应的计算结果受流体域边界的影响,需保证尾流区长度大于25Dp,计算域整体高度大于20Dp。流体域计算背景网格的整体尺寸设置为30Dp×50Dp,采用非均匀结构网格对钻井隔水管和生产立管周边以及尾流泄放区域进行局部加密,以提高计算精度。对钻井隔水管和生产立管单独划分组分网格,组分网格整体尺寸设置为4Dp×4Dp,且对于近壁区域的第一层网格高度均满足y+≈1。

2 计算求解

2.1 控制方程

采用雷诺平均数值模拟法(RANS)研究干涉振动过程中流场域变化,流场域的控制方程为黏性非定常,用涡黏模型求解雷诺应力,得到不可压的雷诺平均N-S方程,具体如下:

(1)

(2)

为保证流动控制方程的封闭性,本文采用剪切压力传输SSTk-ω湍流模型进行求解。

由于隔水管和立管束均可独立发生二自由度耦合振动,其截面横流向和顺流向的结构振动控制方程可表示为:

(3)

(4)

式中:[M]为管柱质量矩阵,[C]为结构阻尼系数矩阵,[K]为结构刚度系数矩阵,{x}、{y}分别为管体顺流向和横流向位移矩阵,{Fx}和{Fy}分别为作用在单位长度管体边界上的顺流向和横流向流体力矩阵。

采用四阶Runge-Kutta法求解结构控制方程,得到隔水管和生产立管耦合振动时的瞬时位移、速度和加速度。

2.2 流固耦合

根据流固交界面上流体和结构运动连续性及受力平衡,建立流固耦合方程:

(5)

(6)

当钻井隔水管和生产立管束发生干涉振动时,流固耦合计算流程如图3所示。

图3 流固耦合求解流程Fig.3 Fluid-solid interaction solution procedure

首先基于ANSYS-Fluent平台利用SSTk-ω模型对流场域进行求解;其次计算并获取流体作用在隔水管和立管表面的升力和拖曳力,采用四阶龙格-库塔方法求解结构控制方程,得到管体运动边界位移、速度和加速度;再次将管体运动参数传递至流场边界,并通过嵌套动网格技术进行网格迭代更新;最后待整个流场更新完毕后,进入下一个时间步长进行计算。

2.3 方法验证

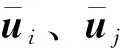

由于孤立圆柱绕流和涡激振动的研究已经十分成熟,而本文研究涉及的多柱体之间干涉耦合振动与单柱体涡激振动属于同一研究范畴,所以将本文模型和算法计算的单圆柱涡激振动结果与文献中的单圆柱涡激振动试验和数值计算结果[20-22]进行对比验证。图4是根据国外试验条件进行模拟计算得到的孤立圆柱涡激振动横向振幅随约化速度Ur的变化曲线。

图4 孤立圆柱涡激振动横向振幅随约化速度的变化曲线Fig.4 Variation curve of transverse amplitude of vortex-induced vibration of isolated cylinder with reduced velocity

计算中m*=3.3,ζ=0.003 94,Re=10 000,m*为质量比,ζ为阻尼比。从图4可以看出,本文的计算结果呈现出了经典的单圆柱涡激振动横向振幅随约化速度变化的“三段”特征,且计算结果与文献[20-22]结果比较接近,验证了本文数值模型和求解算法的可靠性。

3 计算结果分析

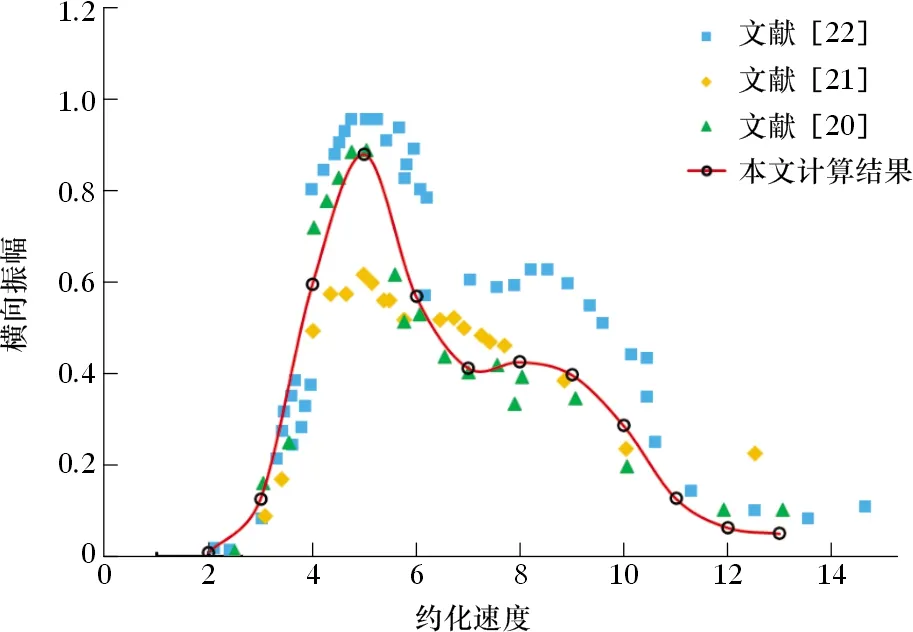

本文进行数值模拟计算时选用的钻井隔水管和生产立管束的具体结构参数如表1所示,假设所有生产立管的材料和规格尺寸均保持一致。

表1 生产立管与钻井隔水管结构参数Table 1 Structural parameters of production riser and drilling riser

3.1 管柱间的干涉振动响应

3.1.1 横流向和顺流向振幅变化

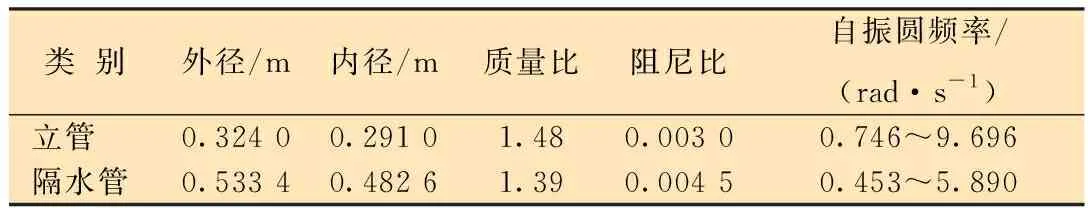

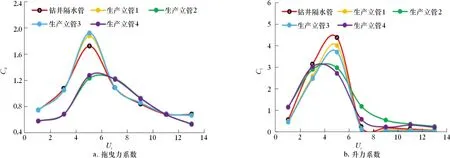

为了研究约化速度对管群之间干涉振动响应特性的影响,对初始间距G=5Dp的隔水管和立管群进行模拟计算,计算结果如图5所示。

图5 钻井隔水管与生产立管群横流向和顺流向振幅随约化速度的变化规律Fig.5 Change rule of cross-flow and downstream amplitude of drilling riser and production riser cluster with reduced velocity

从变化趋势来看大致可以将其分为3类:第Ⅰ类为处于上游位置的生产立管1和生产立管3;第Ⅱ类为处于中间位置的钻井隔水管;第Ⅲ类则是处于下游位置的生产立管2和生产立管4。立管群之间的干涉效应对第Ⅰ类立管影响很小。第Ⅱ类立管处在中央位置,同时受到邻近4根生产立管的干扰,顺流向无量纲振幅变化与第Ⅰ类立管类似,在Ur=5时达到阶段性峰值,但要略小于第Ⅰ类立管的峰值,之后随着约化速度的增加而增加;横流向无量纲振幅介于第Ⅰ类和第Ⅲ类立管振幅之间,普遍小于孤立状态时钻井隔水管的横流向振动幅值,最大幅值出现在Ur=5时。第Ⅲ类立管由于同时位于第Ⅰ类立管和第Ⅱ类立管的下游位置,因此在尾流干涉的作用下,其横流向和顺流向振幅均出现了较大程度的提升。

3.1.2 振动频率比的变化

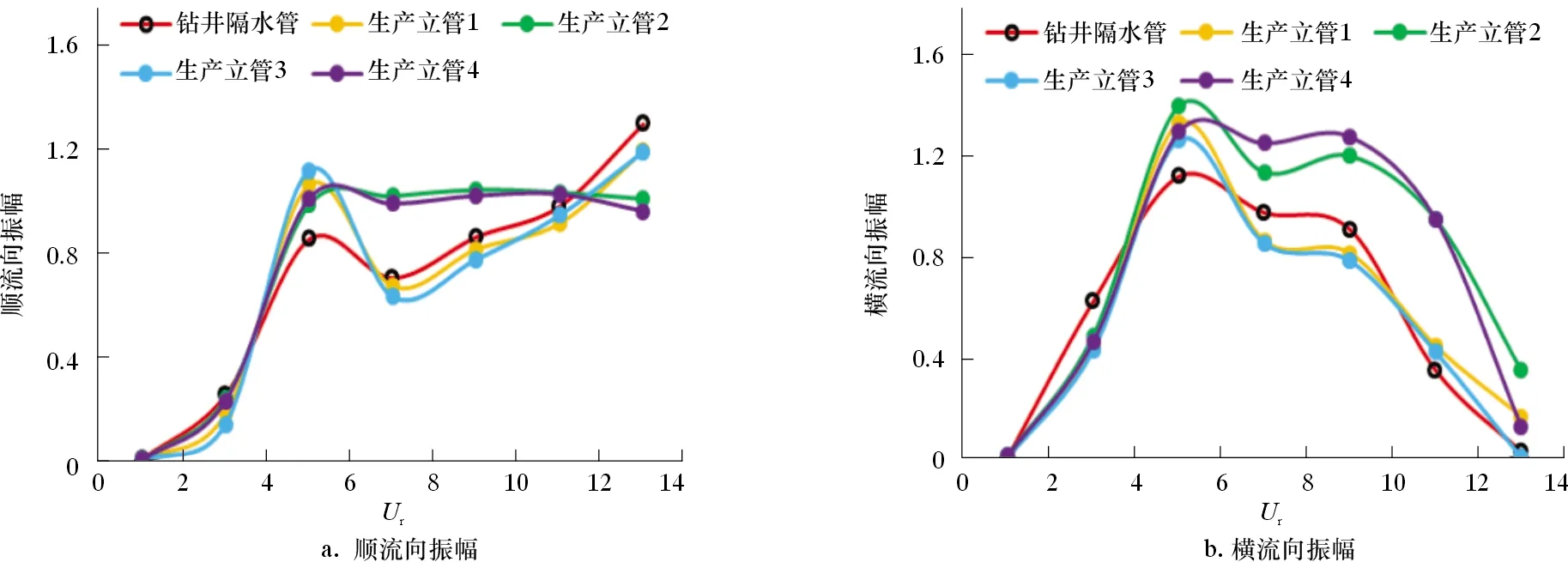

图6描述了钻井隔水管与生产立管群横流向、顺流向振动频率比(fy/fn、fx/fn,其中fy为横流向振动频率,fx为顺流向振动频率,fn为管体固有频率)随约化速度的变化规律。

图6 钻井隔水管与生产立管群振动频率比随约化速度的变化规律Fig.6 Change rule of vibration frequency ratio between drilling riser and production riser cluster with reduced velocity

管群之间的干涉效应对第Ⅰ类立管的泄涡频率影响较小。对于处于中心位置的钻井隔水管,由于受到上游第Ⅰ类立管的干扰,其涡脱频率变化特征不再与孤立钻井隔水管类似,在Ur=5时进入锁振区间,而后在Ur=9时出现短暂回归之后,其漩涡脱落频率再次被锁定在1.5倍隔水管固有频率附近,出现了频率“二次锁定”的现象。对于处于下游区域的第Ⅲ类立管,其涡脱频率呈现“二次锁定”的特点更为明显,且第Ⅲ类立管要比前两类立管更早地进入锁定状态,如在Ur=3时其涡脱频率就已经与立管固有频率相等了。值得注意的是:第Ⅲ类立管和第Ⅰ类立管拥有相同斜率St的趋势线。

3.2 管体所受水动力

将钻井隔水管和各生产立管管体所受的拖曳力和升力无量纲化处理,得到平均拖曳力系数Cd和最大升力系数Cl随约化速度的变化规律,如图7所示。由图7可知:钻井隔水管和第Ⅰ类立管的水动力系数变化规律基本类似,仅在Ur=5时出现较细微的差别;由于受到第Ⅰ类立管和第Ⅱ类立管双重尾流遮蔽效应的影响,第Ⅲ类立管平均拖曳力系数明显小于前两类立管,在Ur=5时最大升力系数的峰值也明显低于第Ⅰ类和第Ⅱ类立管,但Ur>7时第Ⅲ类立管最大升力系数幅值要略大于前两类立管。

图7 钻井隔水管与生产立管群水动力系数随约化速度的变化规律Fig.7 Change rule of hydrodynamic coefficient of drilling riser and production riser cluster with reduced velocity

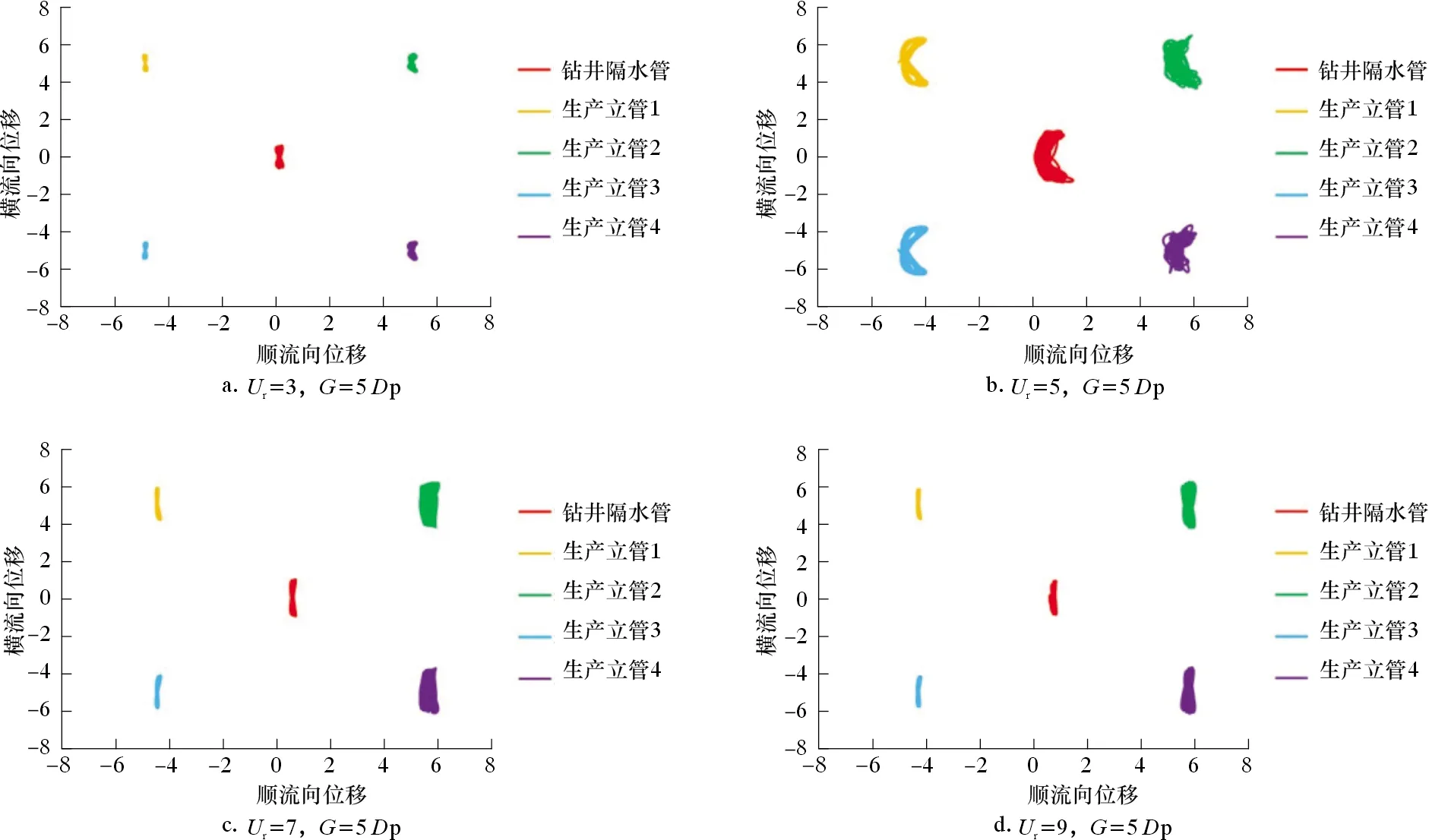

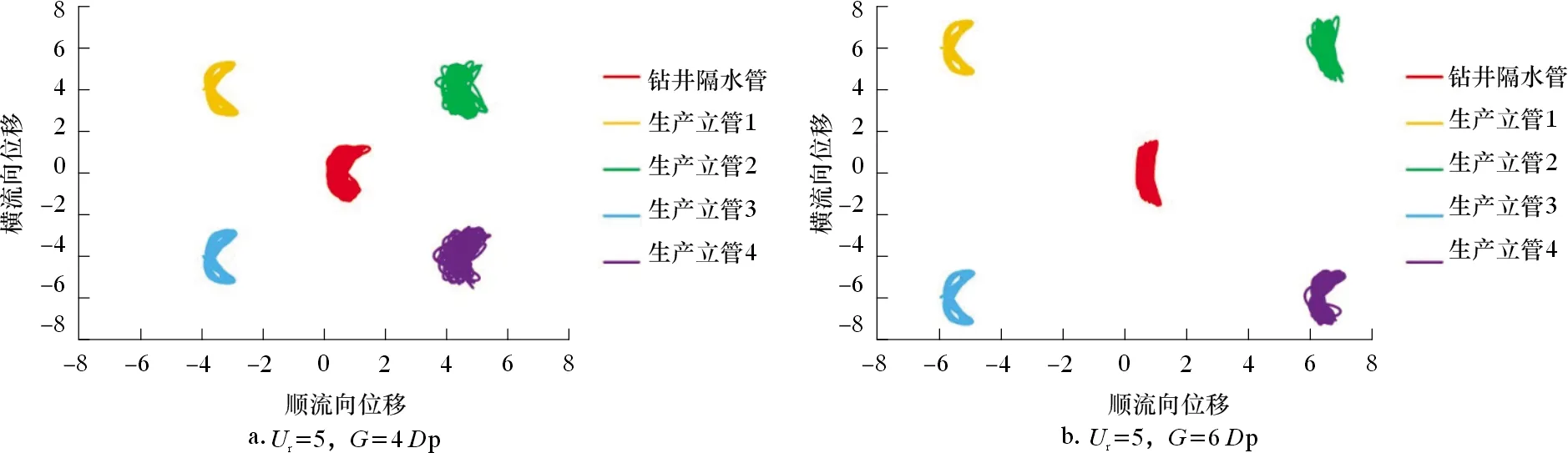

3.3 管柱的运动轨迹

图8展示了钻井隔水管和生产立管群在不同约化速度下的运动轨迹。图8中的位移均为无量纲位移。由图8可以看出,在约化速度较小的情况下,如Ur=3时,处于中心位置的钻井隔水管与四周的生产立管运动轨迹较小,横向振动无量纲位移为1左右,顺流向振动无量纲位移为0.5左右,但基本保持较为明显的“8”字形。

图8 不同约化速度下钻井隔水管与生产立管群质心运动轨迹Fig.8 Trajectory of centroid of drilling riser and production riser cluster at different reduced velocities

随着约化速度增加至Ur=5时,各管柱均已进入锁振状态,横流向和顺流向振动最为激烈,此时处于上游的生产立管1和生产立管3均出现了非常明显且向右略微拉伸的较大的“8”字形态;中心位置的钻井隔水管渐渐脱离“8”字形态,有向“半月”形态转换的趋势;对于下游的生产立管2和生产立管4,由于同时受到上游生产立管1、生产立管3和钻井隔水管较强烈的干扰作用,其运动轨迹较为混乱。当约化速度继续增加时,各立管的振动轨迹再次缩小,生产立管1和生产立管3依旧为“8”字形态不变;钻井隔水管由“半月”形态向“8”字形态转变;生产立管2和生产立管4则画出了加粗的“1”字形态。图9为不同间距条件下钻井隔水管与生产立管群质心运动轨迹。由图9可知:间距的变化对生产立管1和生产立管3的运动轨迹几乎不产生影响,对钻井隔水管运动轨迹稍有影响,使其呈现由“半月”形向“8”字形过渡的趋势;间距对下游的生产立管2和生产立管4影响显著,生产立管2和生产立管4由原本混乱的运动轨迹逐渐有了“半月”形和“8”字形的轮廓。

图9 不同间距条件下钻井隔水管与生产立管群质心运动轨迹Fig.9 Trajectory of centroid of drilling riser and production riser cluster at different spacings

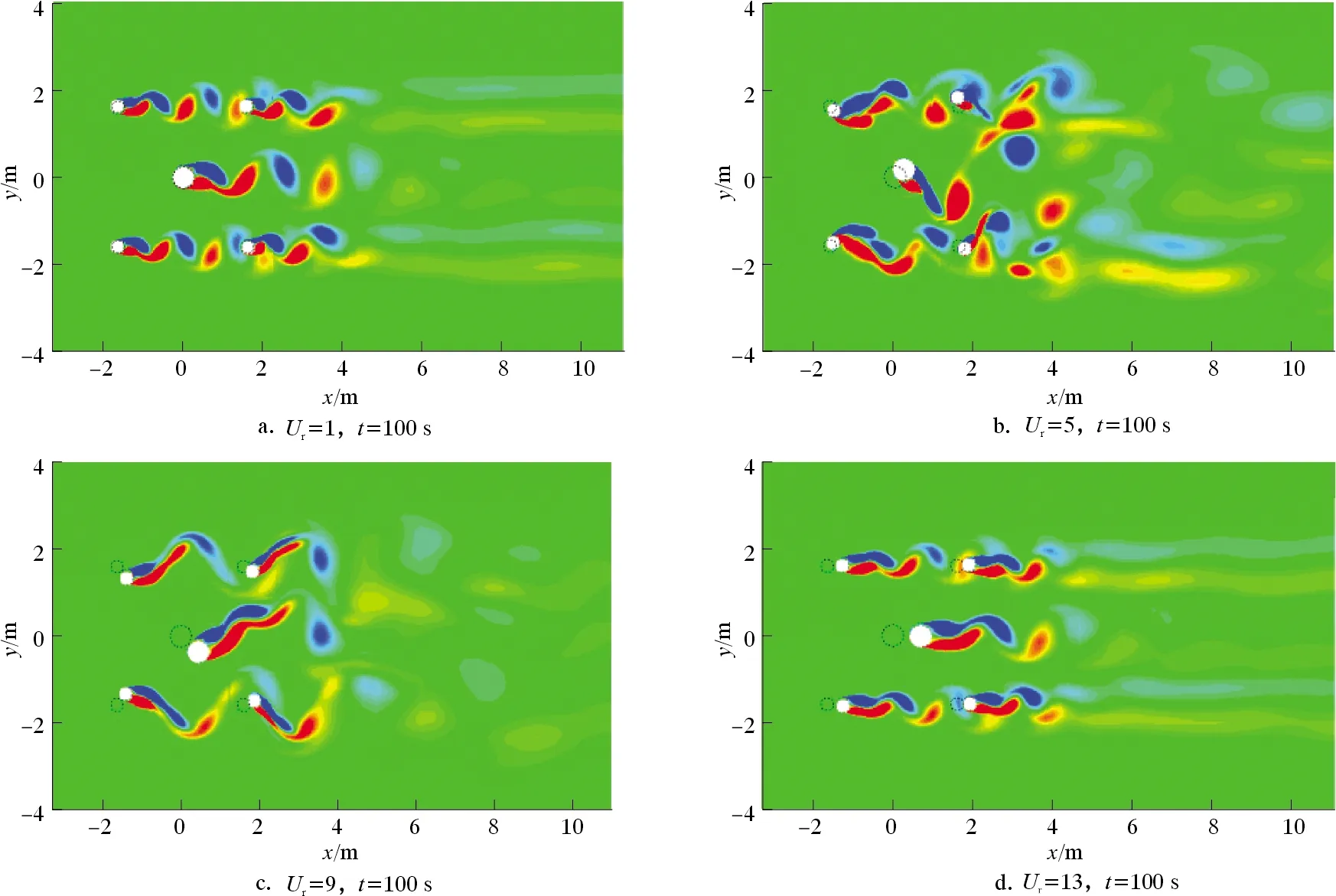

3.4 柱群流场结构分析

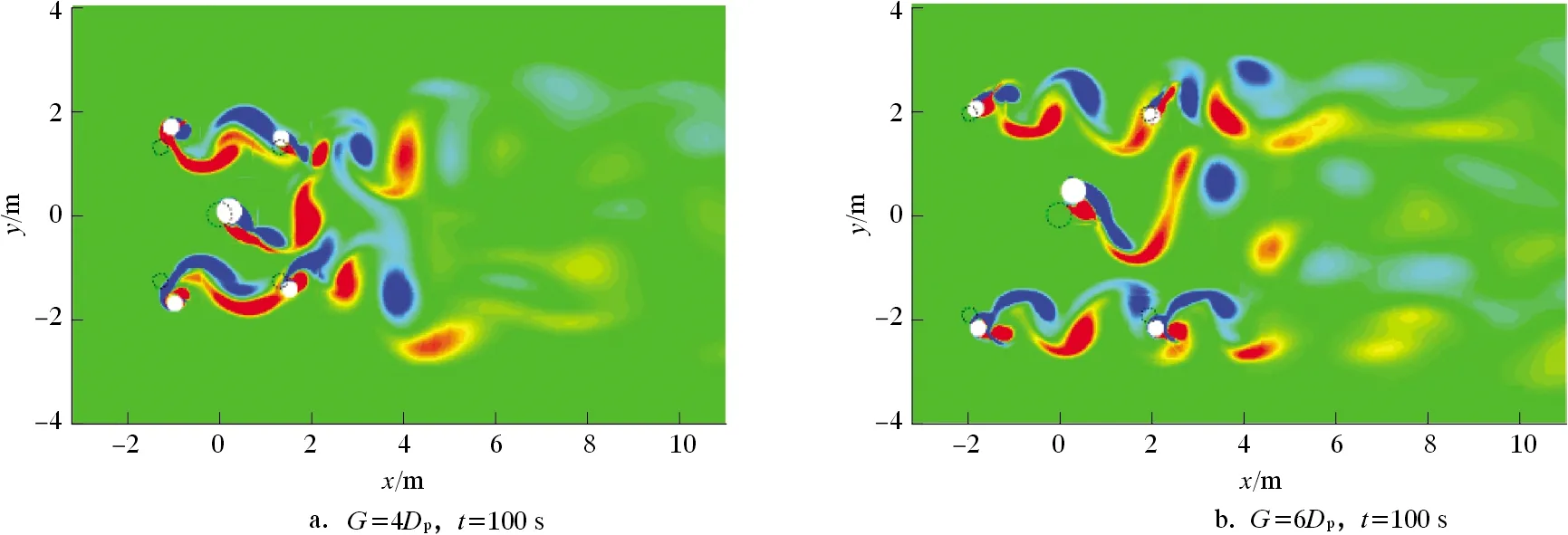

图10和图11分别展示了约化速度Ur和立管间距G对钻井隔水管和生产立管群漩涡泄放的影响。

图10 不同约化速度下钻井隔水管与生产立管群干涉振动涡量云图Fig.10 Cloud chart of interference vibration vorticity between drilling riser and production riser cluster at different reduced velocities

由图10可以看出:在约化速度很小,如Ur=1,或者很大,如Ur=13时,立管尾涡的脱落模式分为明显的上、中、下3层,各层之间互不干扰 ;第Ⅰ类立管(生产立管1和生产立管3)在立管间隙中形成了稳定的“2S”模式的尾涡泄放,并间歇性地撞击在第Ⅲ类立管(生产立管2和生产立管4)上,之后与第Ⅲ类立管泄放的漩涡融合,在第Ⅲ类立管尾迹区域形成稳定的“2S”模式;处于中间的钻井隔水管单独泄放漩涡,尾涡脱落模式也同样遵循“2S”模式;当约化速度处于锁振区间时,钻井隔水管和生产立管群的振动幅度都相对很大,因此尾流区域不再出现近乎平行的分层现象,而是变得相对混乱和复杂。对于第Ⅰ类立管和钻井隔水管,当Ur=5和9时,会泄放出一对方向相反的漩涡,形成“2P”脱落模式。而后脱落的漩涡或与第Ⅲ类立管表面撞击,或绕过第Ⅲ类立管继续往下游移动。由图11可知:当立管排列间距较小,如G=4Dp时,第Ⅰ类立管在间隙区域尚未形成离散的漩涡,即黏附在第Ⅲ类立管表面。中间钻井隔水管泄放的漩涡也会由于间距过小而直接与第Ⅲ类立管脱离的漩涡发生融合;当立管间距较大时,如G=6Dp,中间钻井隔水管的漩涡脱落受到邻近立管的影响较小,尾涡模式为“2P”;第Ⅰ类立管的漩涡在间隙区域以“2S”模式脱落为主。

图11 不同间距条件下钻井隔水管与生产立管群干涉振动涡量云图Fig.11 Cloud chart of interference vibration vorticity between drilling riser and production riser cluster at different spacings

4 结 论

基于ANSYS-FLUENT平台及自编流固耦合求解程序集,应用嵌套动网格技术,对大雷诺数条件下实尺寸钻井隔水管与四周环绕生产立管群之间的干涉耦合振动进行数值模拟计算和分析,研究结果表明:

(1)约化速度对钻井隔水管与生产立管群系统的干涉振动响应影响显著,在实际工程中,可以通过调节钻井隔水管或生产立管顶张力大小等方式改变其固有频率,或调节外形尺寸等方式改变约化速度,从而使管体脱离锁振状态,降低振动幅度。

(2)在实际生产平台井槽间距可调节的范围内,井槽间距的变化对柱群动态干涉响应的影响较小;立管群之间的干涉效应较双立管系统干涉效应有所差别,体现在中心位置的钻井隔水管振动特性介于孤立状态和串列状态之间,而下游管柱表现与双立管系统类似,同样出现了振幅放大以及频率“二次锁定”等特征。