热压烧结和单刀头钢模烧结的胎体性能对比研究

李运海

(1.桂林特邦新材料有限公司 ,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,广西 桂林 541004;3.中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西 桂林 541004)

0 引言

经过多年的发展,利用内电阻热压烧结是目前孕镶式金属基金刚石制品的主要生产方法,它具有很多的优点,例如通过石墨模具和胎体的内电阻加热,加热速度快、温度可控性好、烧结致密度高、生产规格安排灵活等,但是也有其缺点,例如单位能耗高、设备功率大、批量生产对电力电容要求高等;由于使用石墨模具组装,组装件多,需要较多的人力装配,实现自动化难度大,工作环境石墨粉尘大等。这些缺点在绿色环保方面不够友好,在人力成本方面偏高,不太符合现代制造业要求。

为了解决这些问题,德国Dr Fritsch公司和Fraunhof研究所共同研究,推出了单个刀头烧结机SSP104(图2),即Single-segment Sintering Press意思是单个刀头烧结,以下用这种烧结方式均称为SSP烧结。这种设备采用耐热钢模烧结,可施加更高压强,烧结时间更短;模具没有降温过程,工作中一直保持高温;加热部件功率低,更节能;刀头自动上下模,不需人工装模,更容易生产复杂形状刀头。目前欧洲金刚石工具公司已经开始使用这种设备,其生产的刀头在石材切割和混凝土切割上已经应用,使用效果良好,特别是在切割锋利度方面有优势[1]。

国内谢志刚等也进行了类似的研究[2],用金属模具进行烧结研究,采用低温高压的烧结方式,在内阻式热压烧结机上烧结。结果表明,用金属热压模具烧结温度可降低60℃,制造出的锯片胎体包镶金刚石的能力比石墨模具强,且热压工艺中对金刚石的损伤比后者少。做出产品的切割寿命提高20%,切割电流仅提高6%。这将能充分发挥金属材料抗氧化性强、低温强度高的优势,从而使金属材料能应用于金刚石锯片热压模具。之前王智慧等对石墨和两种特殊金属材料制作的热压烧结模具进行了高温下性能对比测试,得出其中金属材料W的最高烧结温度低于740℃为优,金属材料N的最高烧结温度低于780℃为优;金属材料B的最高烧结温度低于850℃为优[3]。由于现代新金属材料的发展,在高温下仍具有高抗压性能的金属材料成本得到大幅度降低,在普通工业应用中成为可能。当然还有其他的烧结方式,例如翟向乐、蒙云开等采用热等静压方法在金刚石工具中的应用进行了一定的研究,证明热等静压烧结制备的金属胎体,在相对密度、抗冲击强度、抗弯强度、锯切性能方面都有明显提升[4]。

从烧结工艺来看,两种烧结方式的主要差异是烧结的温度、压力和时间三个方面。普通的内阻式热压烧结使用石墨模具,模具可承受烧结温度高,但可承受压力较小,整体烧结致密需要的时间较长。而SSP烧结用耐高温钢做模具,模具可承受烧结温度较低,但是可承受压力大,烧结致密时间短。在这两种不同的烧结条件下,同样配方烧结的胎体力学性能有什么变化,该如何应用调整呢?

本文设计同样的胎体,用SSP方式烧结和内阻式热压烧结做对比,研究胎体性能,主要研究SSP烧结下胎体致密度、硬度和抗弯强度的变化。并用扫描电镜观察断面状况。

1 两种烧结方式的对比

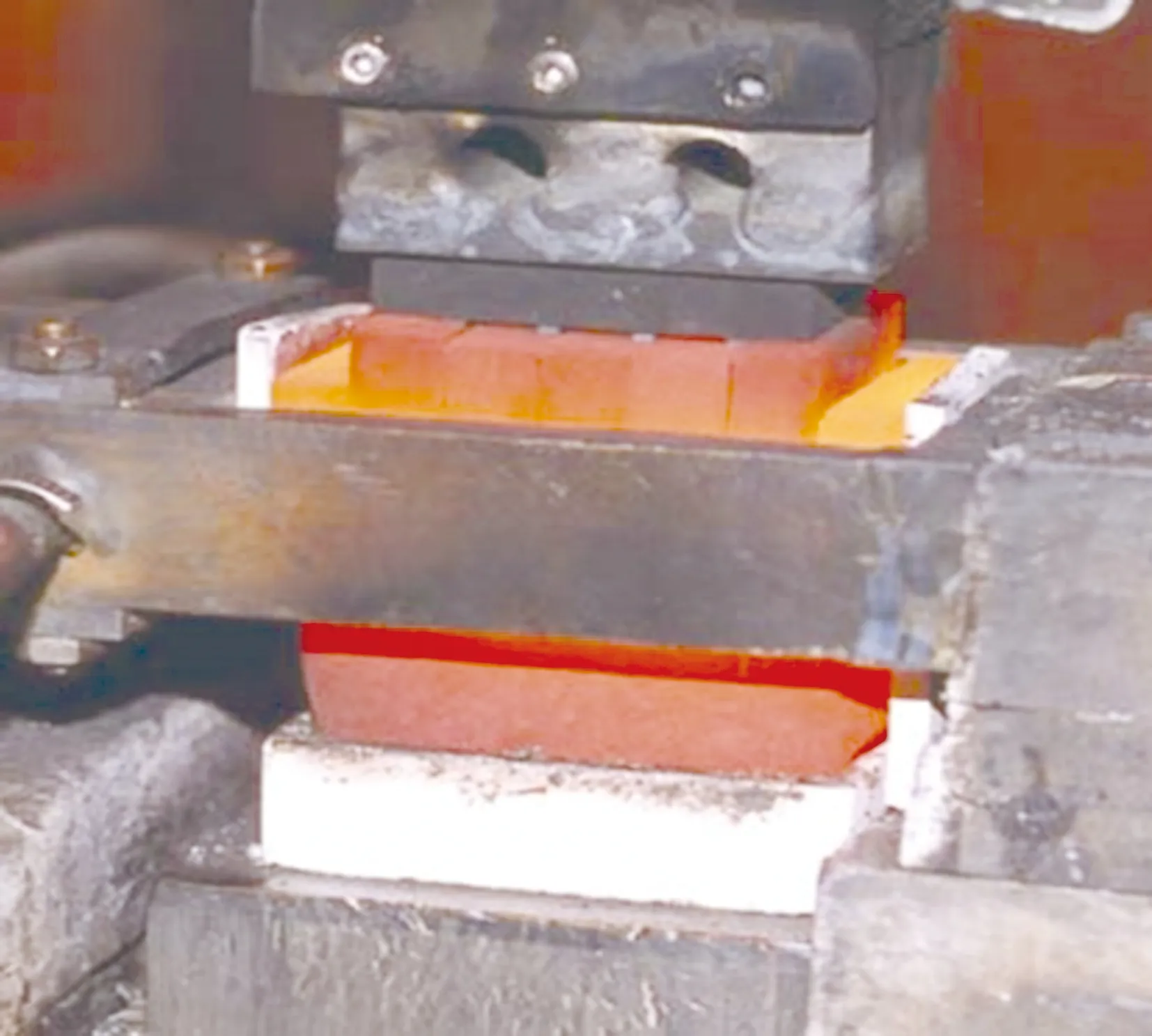

内阻式热压烧结机(图1)和SSP烧结机(图2),两者的加热原理存在差异,内阻式热压烧结机是通过大电流(图3),利用内电阻加热石墨模具和刀头,需要很大的电流,所以功率要求大,每烧结一次有升温、保温、降温三个过程,能耗大;SSP烧结机用小型感应炉加热(图4),加热到温度后保持温度不变,连续烧结,烧结能耗低[5]。

图1 内阻式热压烧结机

图2 SSP烧结机

图3 内阻式热压烧结机烧结加热过程

图4 SSP烧结机烧结加热过程

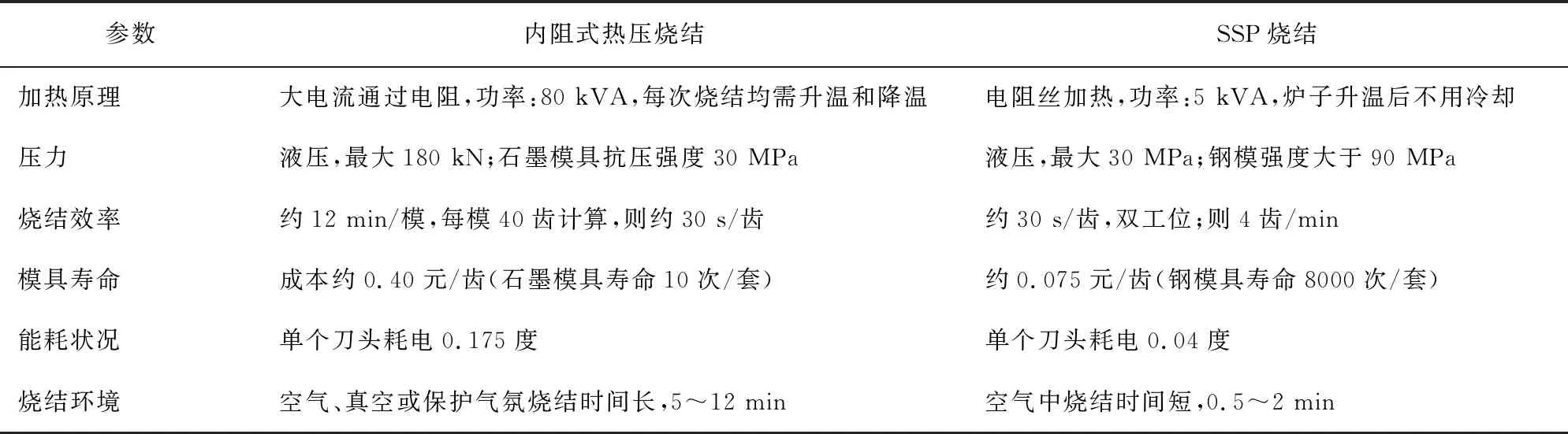

现实工业生产中,选择生产方式不单只考虑生产性能优劣,还从生产效率,能耗,环境等方面综合考虑。两种烧结方式的主要差异对比如表1所示。

从表1可以看出,SSP烧结方式在生产能耗上比内阻式热压烧结有很大的优势。

表1 内阻式热压烧结和SSP烧结对比

2 实验

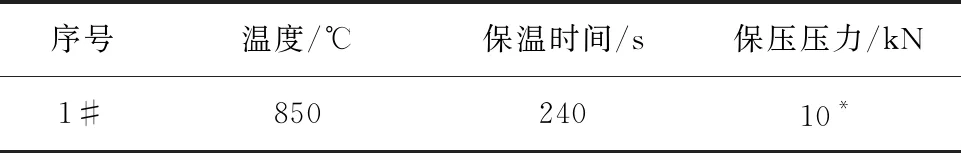

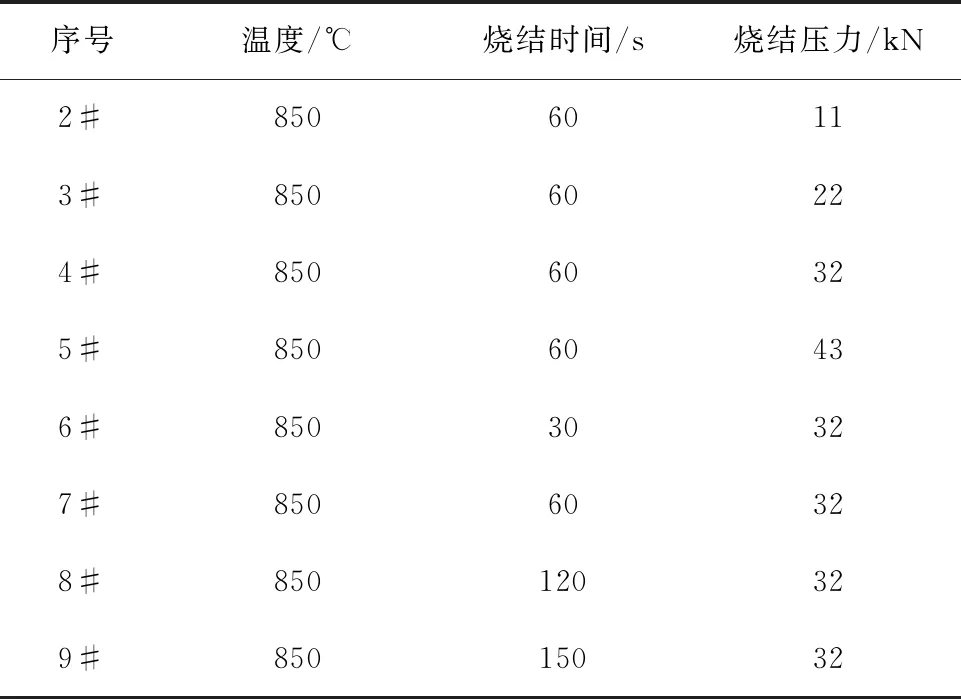

实验使用试样块是30 mm×12 mm×6 mm尺寸的长方体节块,配方为采用单质金属预混合的A配方,其中质量分数10%为CuSn15,其余为Co、Fe、Cu。胎体先用三维混料机混1 h,再用模具冷压成型;分别用内阻式热压烧结机和SSP烧结机烧结,烧结工艺如表2。最后用水重法分别测量节块的烧结致密度,检测HRB硬度,用万能材料试验机做三点抗弯强度检测,用扫描电镜观察断面。

表2 内阻式热压烧结工艺

表3 SSP试样快烧结工艺

3 结果与讨论

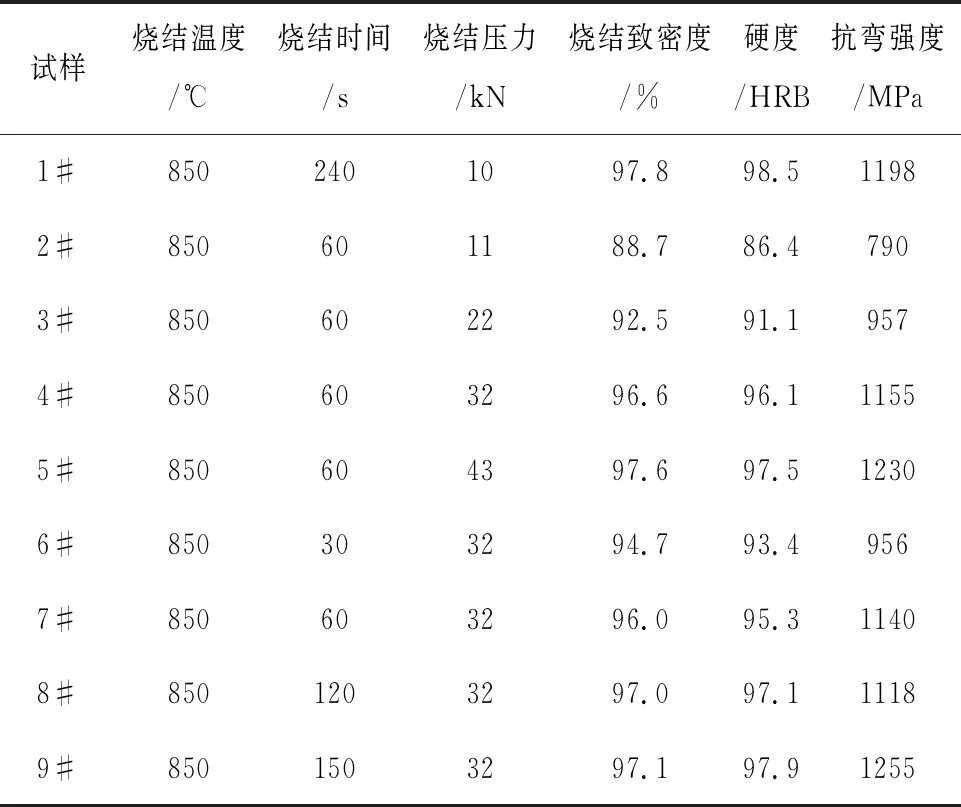

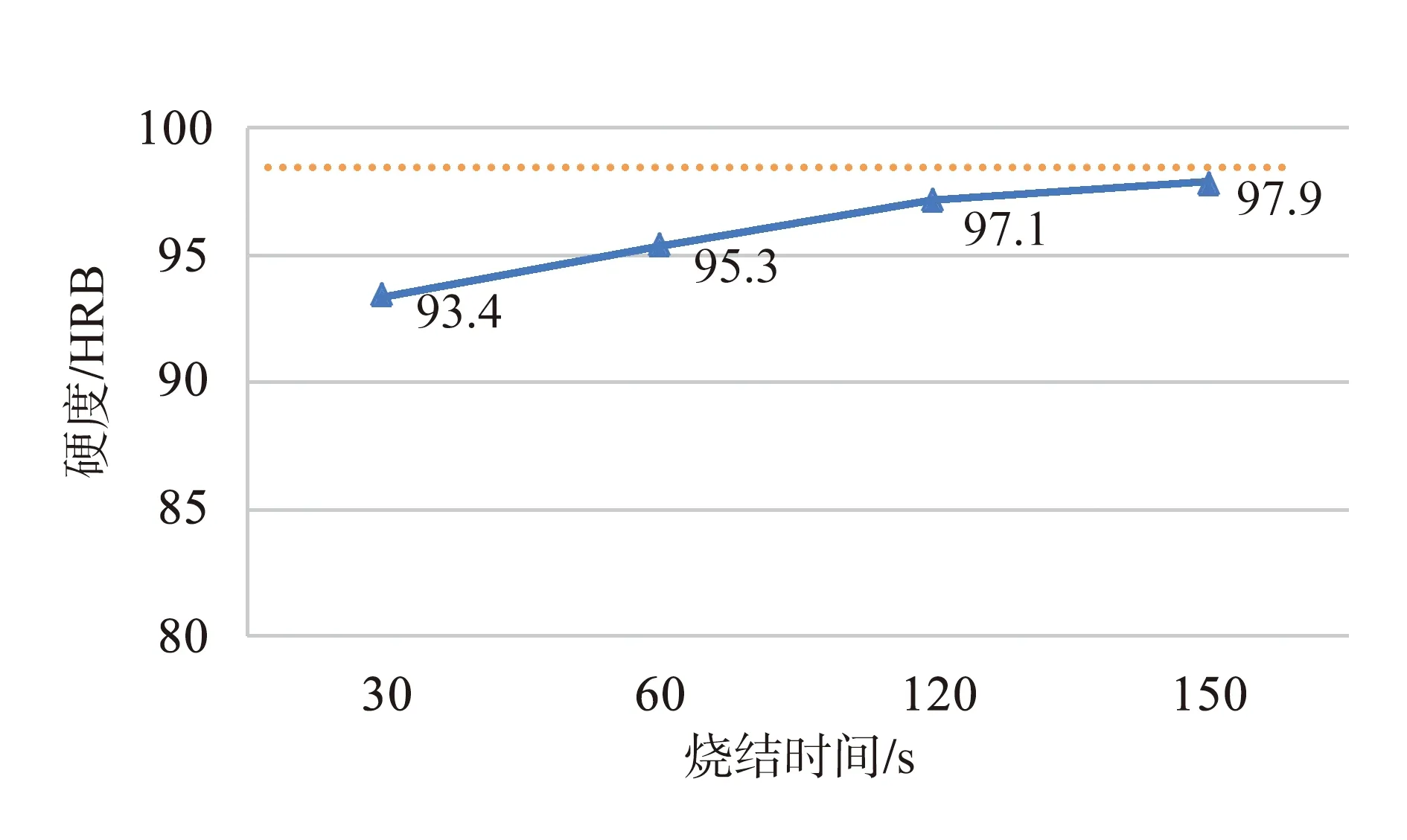

胎体烧结后检测数据如表4所示。

表4 试样块烧结后检测性能数据

3.1 烧结时间对胎体性能的影响

从上面的数据看,SSP方式在烧结温度850℃,烧结压力32 kN不变,在30~150 s的保温时间下烧结,如图5~图7所示。烧结致密度从30 s时的94.7%提高到150 s的97.1%,与内阻式热压烧结97.8%接近,仅相差0.7%。胎体的烧结致密度随时间增加而提高。

图5 烧结时间对烧结致密度的影响

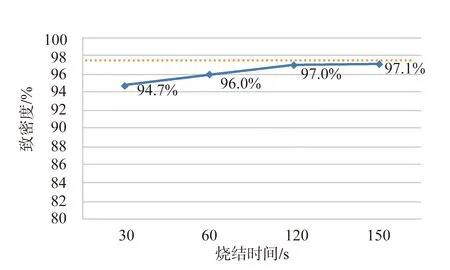

图6 烧结时间对抗弯强度的影响

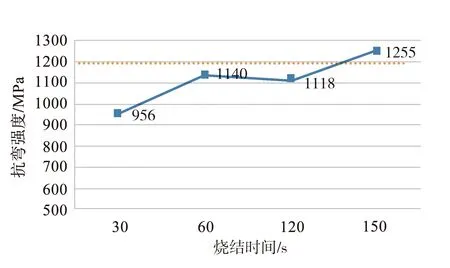

图7 烧结时间对胎体硬度的影响

抗弯强度从30 s时的956 MPa提高到150 s的1255 MPa,强度略高于内阻式热压烧结1198 MPa。在保温60 s和120 s期间,由于达到一定的致密度,需要更多的时间,或更大的压力来消除空隙提高致密度,胎体的抗弯强度增加不明显,甚至还有一定的波动,但到150 s后烧结达到一定的致密度后,由于烧结压力大,其烧结强度优于内阻式热压烧结。

胎体硬度从30 s时的HRB 93.4,提高到150 s的HRB 97.9,烧结硬度还低于内阻式热压烧结的硬度HRB 98.5。认为由于烧结时间短,胎体内的合金化程度相比内阻式热压烧结程度低,而导致胎体硬度稍低。

3.2 烧结压力对胎体性能的影响

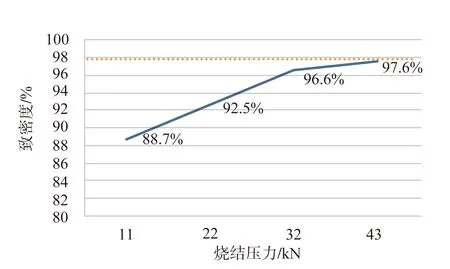

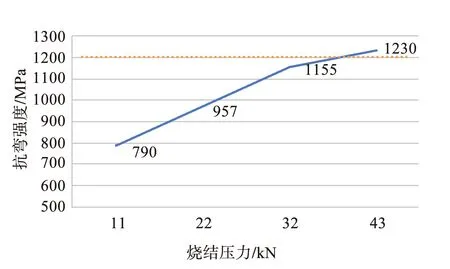

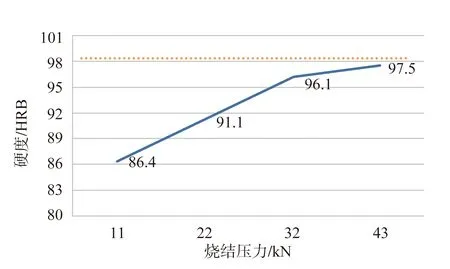

烧结过程压力是内阻式热压烧结方式与SSP方式烧结的最大区别之一。在保持850℃,保温时间60 s,烧结压力从11 kN到43 kN下的性能变化如图8~图10所示。

图8 烧结压力对胎体致密度的影响

从图8看,烧结压力从11 kN到32 kN,胎体烧结的致密度几乎以线性快速提高,32 kN致密度达到96.6%后,提高变缓慢,但仍有提高。烧结过程增加压力是有效提高致密度的手段。

从图9看,随着烧结压力提高,胎体烧结强度在迅速提高,在32 kN后提高速度变慢,强度达到1155 MPa,与内阻式热压烧结的1198 MPa接近。提高到43 kN后,胎体强度达到1230 MPa,强度比内阻式热压烧结的1198 MPa高出2.7%。

图9 烧结压力对胎体强度的影响

从图10看,随着烧结压力提高,胎体烧结硬度在迅速提高,在32 kN后提高速度变慢,硬度到HRB 96.1,在压力提高到43 kN后,硬度达到HRB 97.5,但硬度与内阻式热压烧结的HRB 98.5比,还是稍低。说明烧结时间短,胎体内部的合金化程度稍有不足。

图10 烧结压力对胎体硬度的影响

3.3 胎体微观组织分析

3.3.1 胎体微观组织分析

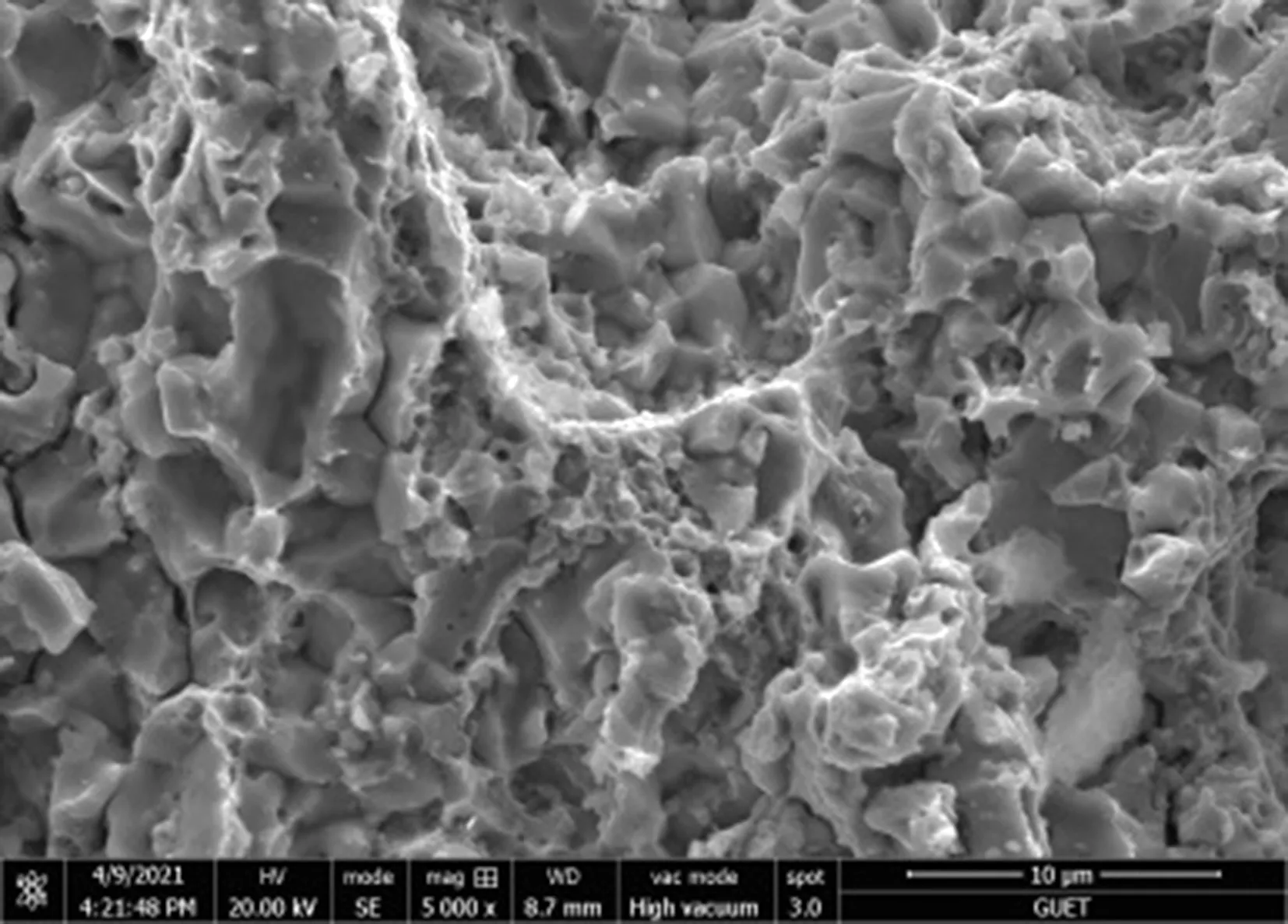

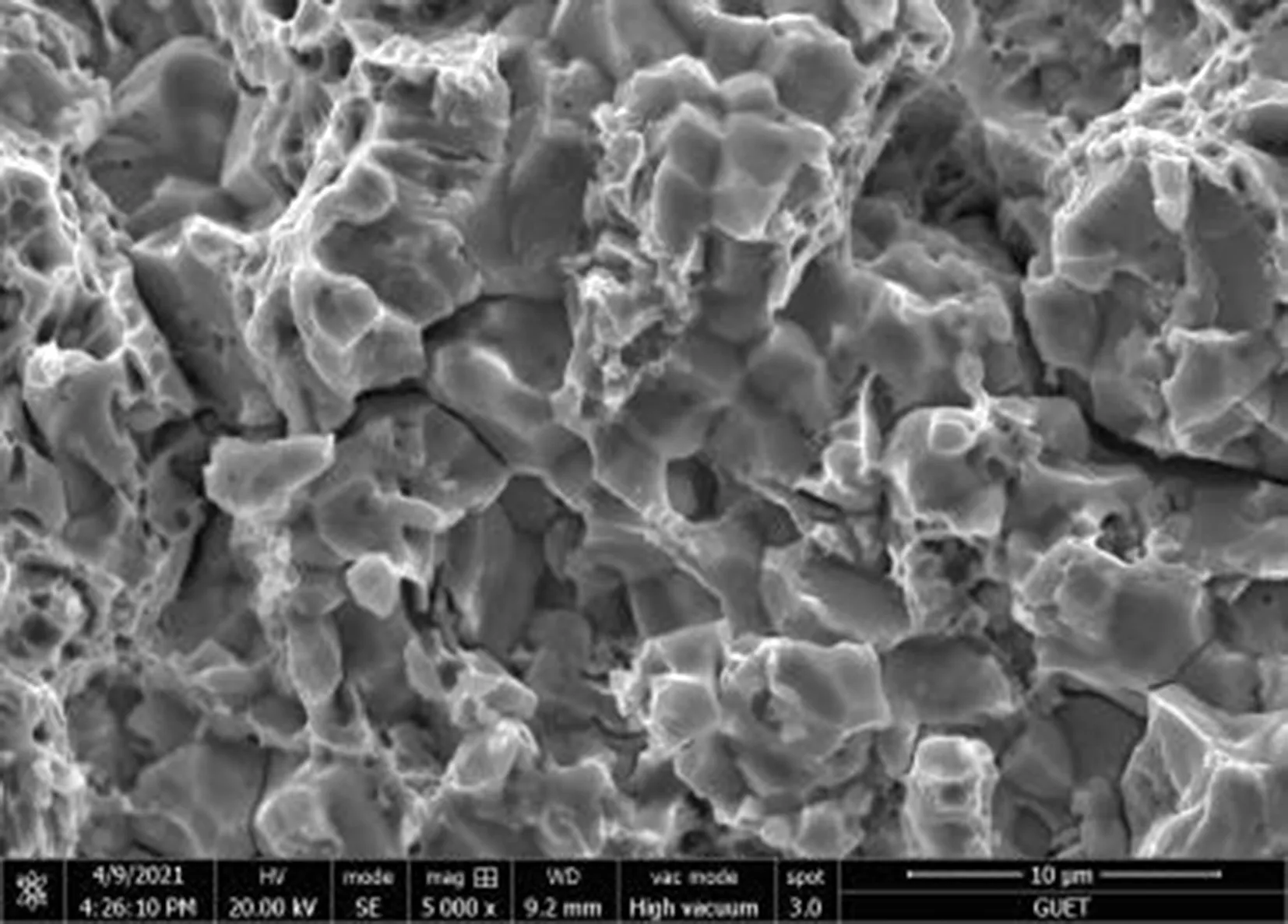

图11~图13是SSP烧结6#、7#和8#胎体在5000x断面图片。从断面可看出刀头致密度从94.7%、96.0%到97.0%变化的断面状况,断面松散和裂纹逐步减少,呈逐步致密的过程。

图11 6#样品断面

图12 7#样品断面

图13 8#样品断面

3.3.2 金刚石刀头烧结的对比

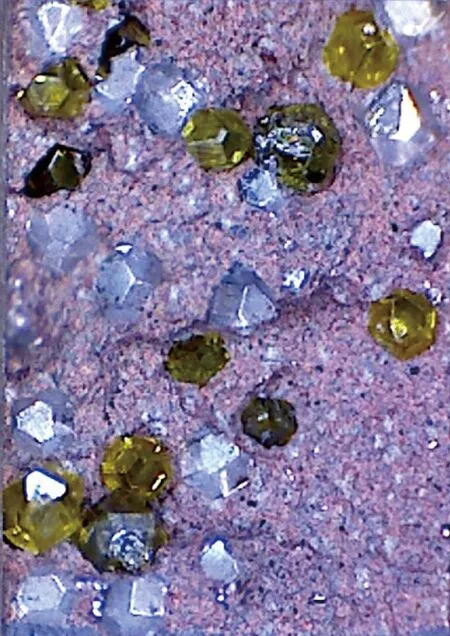

分别使用两种方式烧结含金刚石的带激光焊接层的刀头,两种刀头均达到97.5%的致密度,断面状况如图14和图15所示。

图14 SSP烧结刀头断面(钢模烧结)

图15 内阻式热压烧结断面(石墨模烧结)

可以看出SSP烧结的刀头金刚石表明颜色基本良好,而内阻式热压烧结断面金刚石部分变黑;而且胎体断面颜色SSP烧结的更浅,证明SSP烧结时间短,对金刚石损伤较小,对胎体的氧化程度也较少。结合前面SSP烧结胎体硬度偏低,也从侧面反映了短时间SSP烧结的合金化程度比内阻式热压烧结程度低。

4 结论

对比了SSP烧结方式和内阻式热压烧结的特点,以试样块烧结方式胎体进行研究,得出如下结论:

(1)SSP烧结相对内阻式热压烧结能耗更低;

(2)SSP烧结在烧结适当延长时间和提高压力的条件下可以达到与内阻式热压烧结同级别的强度,在温度850℃,时间60 s,压力43 kN,强度可达到1230 MPa;在温度850℃,时间150 s,压力32 kN,强度可达到1255 MPa。

(3)SSP烧结的方式由于时间比较短,烧结的强度可以达到或超过内阻式热压烧结,但是其内部的合金化程度相比内阻式热压烧结程度低。

(4)SSP烧结的方式相比内阻式热压烧结方式对金刚石表面的影响更少。