多通道电渗析应用于高盐废水处理的试验研究

郭宗林,何志军,吕 超,何思源

(1.河北建投工程建设有限公司,河北 石家庄 050001;2.河北建投水务投资有限公司,河北 石家庄 050001;3.中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

随着国家环保政策日趋严格,如何在确保安全生产的前提下,充分利用现有水资源、实现节能减排和废水零排放,已成为我国工业生产过程中面临的紧迫任务。燃煤电厂作为工业用水、排水大户,生产过程中如果大量废水直接外排,极易对环境造成污染。

燃煤电厂废水存在种类多、成分复杂、水质差异较大等问题,其中脱硫废水含盐量、悬浮物、总固体、水量等指标都比其他废水高很多,是电厂废水零排放的重点和难点,脱硫废水中主要成分是溶解性的无机盐和少量有机物,无机盐主要由Ca2+、Mg2+等易结垢离子组成。

目前实施的电厂废水零排放工艺路线可分为膜法和热法2大类,其中膜法是以预处理软化加膜浓缩,后续接旁路高温烟气干燥或蒸发结晶制盐,膜法的预处理阶段一般需采用加入石灰或氢氧化钠、碳酸钠,去除钙、镁离子,以降低原水硬度后方可进入后续处理,在此期间会产生大量软化污泥,需单独处理,药剂费及污泥处置费较高,加大了系统运行成本,且污泥属于固体废物,对环境造成二次污染。

为解决膜法在预处理及浓缩方面存在的问题,以多通道电渗析膜为基础,研发了一种新型膜处理工艺,应用新工艺,高盐废水不需进行加药软化预处理,缩短了高盐废水处理回用及零排放的工艺流程,系统运行过程中无污泥产生,从根本上解决二次污染问题,有效节约了高盐废水零排放系统的工程投资和运行成本。

1 试验材料及方法

1.1 试验方法

根据前期调研及资料收集,研究采用的试验技术路线是高盐废水通过介质过滤预处理装置,滤除废水中的悬浮物、胶体等大颗粒物质,然后进入多通道电渗析中,以氯化钠为介质,进行离子交换,使高盐废水含盐量降到系统设定目标值,再进入下一单元进行脱盐处理和淡水回用。系统运行中形成两股浓缩液,一股是以氯离子和原水中各种阳离子混合的氯化物浓缩溶液,至下一单元通过烟道喷洒或结晶制备氯化镁盐;另一股是以钠离子和原水中各种阴离子混合的钠盐浓缩溶液,进入纳滤膜单元进行分离,纳滤膜淡水侧以氯化钠为主可补充到氯化钠浓溶液池中,纳滤膜浓水以硫酸钠为主,通过烟道喷洒或结晶制备硫酸钠盐。

1.2 试验装置

1.2.1多通道电渗析装置

装置开启电源后,电渗析单位将形成Z、Y、W、X 4个通道,其中高盐废水从Z通道进入,10%浓度的氯化钠盐从Y通道进入与原水离子结合,在W和X通道中将分别形成氯盐浓缩液和钠盐浓缩液,最终原水含盐量不断下降,达到目标设定值,试验装置原理如图1所示。

图1 多通道电渗析装置原理示意图

1.2.2高盐废水处理试验装置

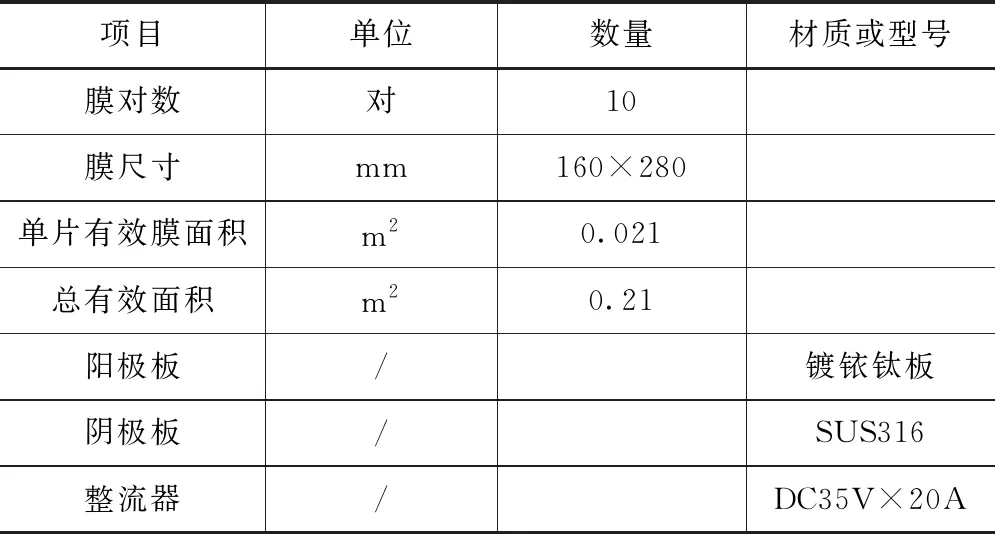

试验装置见表1。

表1 试验装置

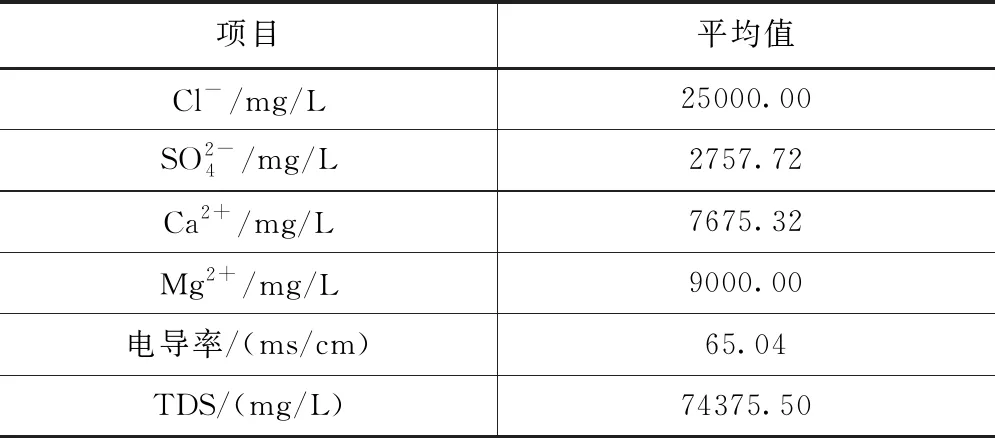

1.3 试验原水水质

试验采用的高盐废水水质指标见表2。

表2 高盐废水水质

1.4 试验所需药剂

(1)电极液的制备(20L):3% NaNO3(600g),需定期更换。

(2)浓水的制备(6L):1%~3% NaCl(60~180g)。

(3)补充液的制备(100L):10%~15% NaCl(10~15Kg)。

1.5 试验水质检测仪器

各个工艺段水样的分析检测在现场实验室进行,实验室所包含的分析检测设备:电导率计、烧杯、量筒、电子称等。

2 试验过程及结果

2.1 试验运行水量

试验期间,系统运行水量数据见表3。

表3 试验运行水量表

2.2 试验数据

2.2.1浓、淡水电导变化数据图表

试验期间,淡水及X液、Y液电导率变化曲线如图2所示。

图2 试验期间水质电导率变化曲线图

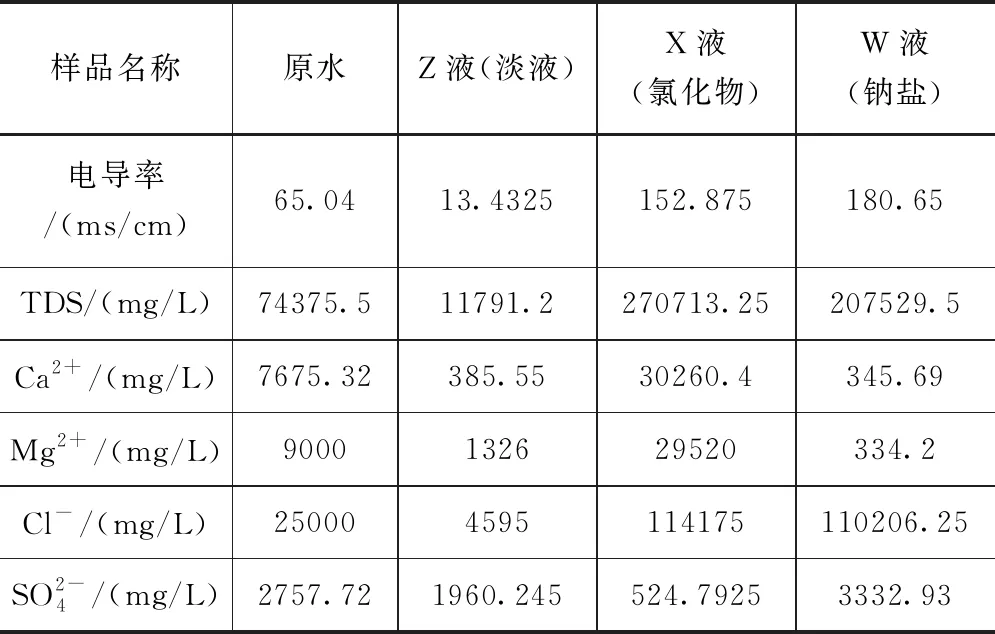

2.2.2试验测量水质数据

试验期间各通道出水水质检测数据见表4。

表4 试验检测水质

2.3 试验结果

由系统运行数据和电导率可知,脱盐浓缩过程稳定,Z液(淡水)电导率在11~15ms/cm之间,TDS平均值约12000mg/L;W液(钠盐浓水)电导率约185ms/cm,TDS约220000mg/L;X液(氯化物浓水)电导率约157ms/cm,TDS约290000mg/L。实验达到了预期效果。

2.4 与传统膜法经济性比较

传统膜法工艺路线需两级澄清池、石灰加药装置、碳酸钠加药装置、固废污泥处置设备、工艺管道等,以300MW机组为例计算,每台机组废水量约5m3/h,按年运行5000h计算,每年产生污泥(含水率70%)约850t。每年消耗药剂量:当采用NaOH+Na2CO3组合加药方式时,约需380t/年;当采用Ca(OH)2+Na2CO3组合加药方式时,约需1030t/年,新技术路线与传统膜法处理工艺经济性比较见表5。

表5 工艺运营经济性对比表 单位:万元

3 结论

(1)传统高盐废水膜法处理工艺中需在预处理阶段加入大量药剂降低硬度后方可进入后续处理,针对此过程中存在污泥产生量大、药剂费及污泥处置费高等难题,基于对多通道电渗析装置的研究,提出了一种新型高盐废水处理工艺并开展了试验研究。

(2)在不进行加药软化预处理情况下,新型多通道电渗析处理工艺可将高盐废水中钙、镁离子和硫酸根离子分别迁移至氯化物浓水和钠盐浓水中。试验结果证明采用该工艺流程,高盐废水不经加药软化直接进行处理是可行的,系统处理效果良好,同时减少了固体废物的排放,避免了对环境造成二次污染。

(3)新工艺路线与传统膜法相比,节省了药剂投加和污泥处置费用,以300MW发电机组为例,每年可节约生产成本约168万元。