叶片包角对炉水循环泵水力特性的影响

丁观琪,乐宇

(中核霞浦核电有限公司,福建 宁德 352000)

我国是煤炭资源大国,也是能源消耗大国。根据我国电力发展规划,在“十四五”期间,我国预计每年火力发电保持约3000万千瓦。作为火电机组强制循环的核心动力元件,炉水循环泵的水力特性和可靠性对火电厂具有重大意义。由于炉水循环泵的重要性,国内外学者对其做过一系列研究。在电机方面,徐春通过在电机一侧的冷却管道加装过滤器的方案,解决了炉水循环泵电机腔温度异常的问题。李少波探讨了电机绝缘降低的相关原因,并提出了电机绝缘降低等一系列工艺改进措施。在水力特性方面,段小辉通过正交试验法对炉水循环泵导叶进行了优化设计,得出了进口安放角、喉部面积、扩散角对导叶性能影响程度的主次顺序。赵飞通过数值模拟分析了出口管角度对炉水循环泵内部流动规律的影响,得出130°为最大出口管角。包角作为影响水力特性的重要参数,Tan通过数值模拟,得出了叶片包角对单叶片泵水力特性和轴向力的影响趋势。Prabu通过数值模拟得出当包角在8°~15°时对混流泵有着最小的二次流损失。王燕燕通过计算流体力学方法,得出126°叶片包角与24°出口安放角为某款离心泵的叶轮参数最优组合。然而,少有文献对炉水循环泵叶片包角进行研究,本文拟弥补此领域空白。

1 过流部件设计

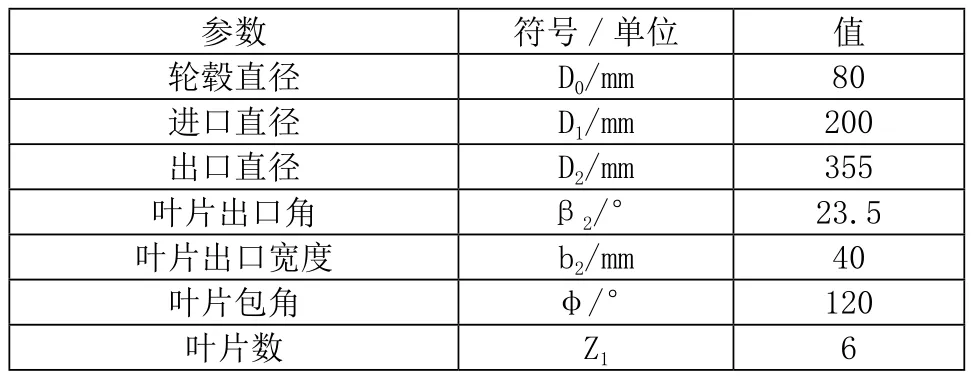

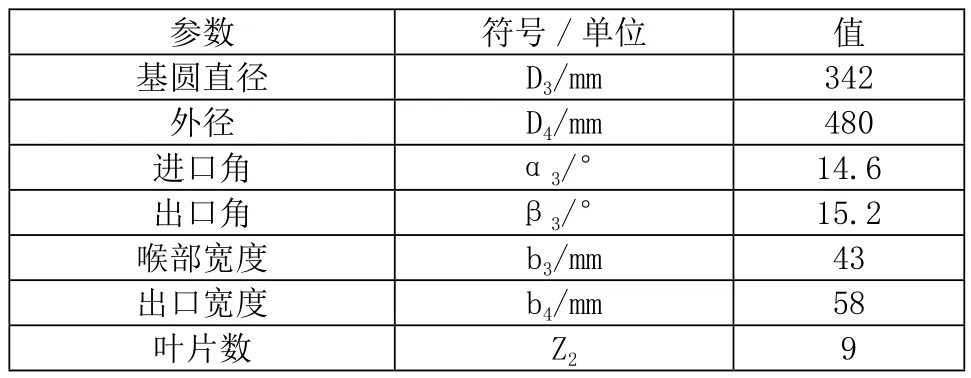

本文选取的炉水循环泵设计参数为:额定流量Q:1000m3/h;额定扬程H:115m;转速n:2980r/min;比转速ns:166.5。叶轮和导叶作为核心过流部件,经过水力设计计算,其主要结构参数如表1和表2所示。

表1 叶轮主要结构参数

表2 导叶主要结构参数

2 数学模型

2.1 三维模型

根据炉水循环泵过流部件特征运用CREO软件进行三维建模,其主要部分为进口段、叶轮、导叶以及蜗壳水体。在建模过程中,为了方便后续数值模拟计算的进行,将模型中尖角部分进行钝化处理并忽略微小间隙。此外,为了保证进口流动的充分发展,对进口水体的三维模型进行了延长。三维模型如图1所示。

图1 水体域三维模型

2.2 网格划分

在数值模拟计算过程中,网格生成方式及数量会对

图2 水体域网格划分

模拟结果产生影响。由于四面体非结构网格在流场数值模拟计算中有较强适应性,可以准确地捕捉流动特性,所以本文采用ANSYS ICEM对计算域进行四面体非结构网格划分,如图2所示。选取扬程及效率作为模拟精度指标,综合考虑计算机运行时间,经过网格无关性验证,整个计算域网格数为886万,且y+值均小于100。

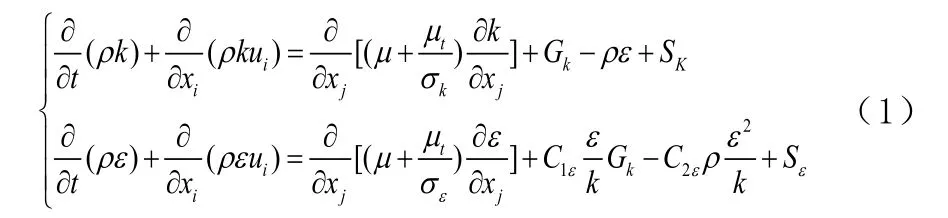

2.3 湍流模型

考虑在工程问题中的广泛适用性以及对离心泵内部流场特性的良好捕捉,本文使用标准模型进行炉水循环泵的内部流场仿真计算。标准模型是两方程模型,其中为湍动能,为耗散率,通过运输方程和N-S方程联合求解得到如下方程组:

其中,μt为湍流粘度;Cμ,C1ε,C2ε,σk,σε为经验常数;Sk为黏性力;Sε为湍动应力;Gk为湍流动能。

2.4 边界条件设置

数值模拟在ANSYS CFX中进行,其中流场进口设置为压力进口,出口设置为质量流量出口,数值由具体工况下流量换算得到。全计算域仿真中,除叶轮域设置为旋转域,其他域均为静止域,动静域交界处选取“冻结转子法”。

3 仿真结果

3.1 稳态流场

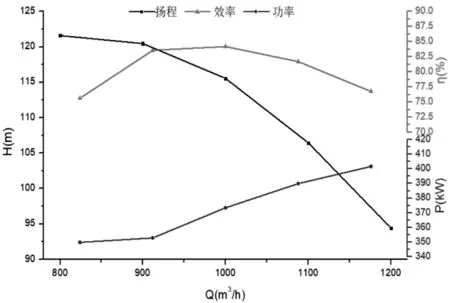

经过数值模拟计算,炉水循环泵外特性如图3所示。选取流量点分别为0.8Q,0.9Q,1Q(额定工况点),1.1Q,1.2Q,在额定工况(流量1000m3/h)下,扬程为115.6m,效率为84.17%,功率为373kW,能够符合设计要求。

图3 外特性曲线

综合外特性曲线可知,随着流量的增加,扬程成下降趋势,越过额定流量点后,扬程下降趋势变快。效率曲线在额定流量点之前上升,在额定流量点达到最大值,额定流量点后缓慢下降。功率曲线则始终保持上升。由外特性曲线趋势可以推测出过流部件的设计与设计点匹配较好,扬程在大流量工况下下降趋势变快,可能输送介质在叶轮中运动发展不充分有关。

为了更好地对内部流场进行研究,分别选取0.8Q,1Q,1.2Q作为小流量、额定流量和大流量的代表流量。图4为炉水循环泵在三种流量下叶轮和导叶中截面压力分布云图。由图可知,最高压力均分布在导叶出口,最低压力均分布在叶轮进口,符合离心泵工作机理。三种流量下叶轮与导叶内压力分布都比较均匀,随着流量的升高,高压分布区域由导叶内部流道外溢至导叶进口区,叶轮进口位置压力略有升高,这也符合外特性曲线中扬程变化特性。此外,导叶进口附近出现了高压点,说明此位置有速度畸变,这与叶轮导叶干涉有关,不影响过流部件的过流能力。

图4 中截面压力云图

图5为炉水循环泵在三种流量下叶轮和导叶中截面速度分布云图。由图可知,流动介质在叶轮和导叶流道内发展比较充分。在靠近叶轮和导叶工作面区域,有一个低速区。这可能与流动在此区域出现了二次流或流动分离有关。在0.8Q流量工况下,叶轮和导叶间隙区域中出现了一个高速区,速度值明显大于平均速度场,此类现象与叶轮导叶的动静干涉引起的压力波动有关。总体来说,速度场分布均匀,无明显旋涡区域出现,符合设计要求。

图5 中截面速度云图

3.2 叶片包角的影响

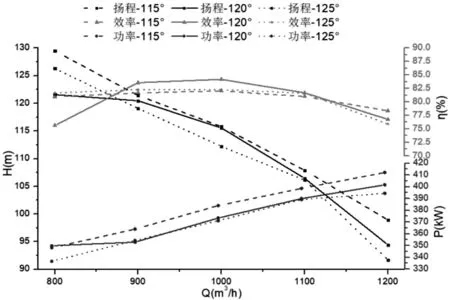

为了研究叶片包角对炉水循环泵外特性和内流分布规律的影响,文中基于叶片包角为120°的原模型分别进行了包角为115°和125°的模型运算。图6为三种包角下的外特性曲线。由图5可以看出,整个流量区间内,在小流量点(0.8Q),115°包角叶轮所产生的扬程最大,120°包角叶轮所产生的扬程最小;125°包角叶轮效率最高,120°包角叶轮效率最低。除去小流量点,外特性分布规律基本保持一致。以额定工况点为例,就扬程来看,120°与115°包角叶轮所产生的扬程接近,均大于125°包角叶轮。效率方面,115°与125°包角叶轮效率接近,均低于120°包角叶轮。功率方面,120°与125°包角叶轮接近,均低于115°包角叶轮。在扬程达到设计要求的前提下,一般都采用效率为参照指标,120°包角为该型号炉水循环泵叶轮叶片的最优包角。

图6 外特性曲线

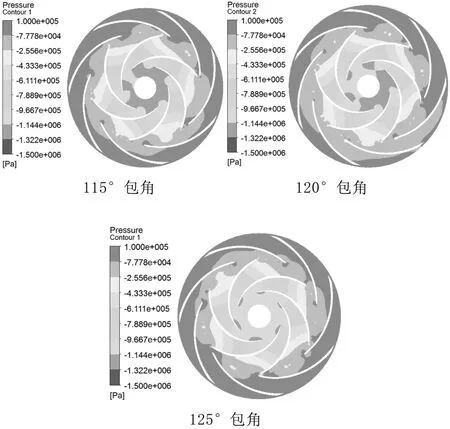

图7为在额定工况点下三种包角下叶轮和导叶中截面压力分布云图。总体来看,三种包角下压力分布都相对较为均匀。125°包角情况下,叶轮进口压力相对较高,说明包角的增大能够对叶轮进口处的流动状态有一定影响。此外,从压力分布区域来看,120°包角叶轮中的高压区域分布范围最小,说明导叶所受载荷分布相对均匀,可靠性更好。

图7 不同包角下中截面压力云图(1Q下)

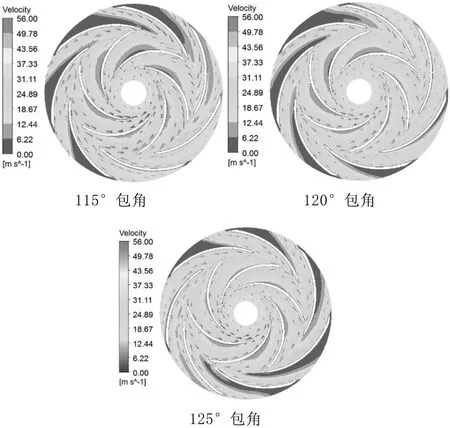

图8为在额定工况点下三种包角下叶轮和导叶中截面速度分布云图。总体来看,三种包角下速度发展均较为充分,没有明显的涡流区域出现。在叶轮流道内部,靠近叶片工作面位置,均出现了低速区。随着包角增大,此低速区面积减小且最低速度有升高,说明包角越大,水体在叶轮流道内流动发展越充分,产生二次流或流动分离的概率更小,通流特性更好。

图8 不同包角下中截面速度云图(1Q下)

4 结语

(1)本文对某款炉水循环泵进行了水力设计和特性研究,在设计流量点,扬程为115.6m,效率为84.17%,满足性能要求。

(2)叶片包角对水力性能有一定影响,在设计流量点,115°包角有最大扬程,120°包角有最大效率,125°包角叶轮流动发展更加充分。

(3)以效率为参照指标,120°为本款炉水循环泵叶轮的最佳叶片包角取值。其水力模型的成功开发,对今后炉水循环泵的设计开发具有极强的指导意义和参考价值。