单轴承电动机假轴工装冷却系统新设计

党亚男

(中车永济电机有限公司, 永济 044500)

0 引 言

单轴承电动机[1]的结构是采用联轴节输出结构形式,型式试验时要设计[2]一套假轴工装来支撑转子,轴向定位并输出转矩。由于这种结构的特殊性,电动机型式试验时,工装轴承温升较高,有时还会频繁烧损。为了对工装轴承进行更好的冷却,提出对电动机假轴工装冷却系统进行新设计。

1 原假轴工装冷却系统

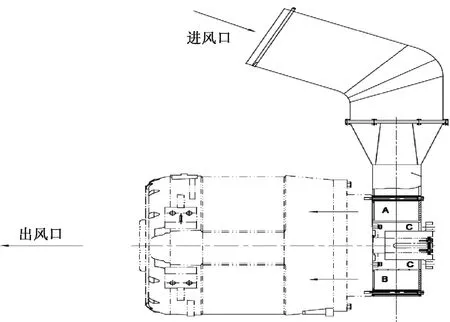

原假轴工装的冷却系统如图1所示,电机进风口进来的风量,经过立风筒的A区域和B区域,到达出风口。

图1 假轴工装冷却系统

该冷却系统的缺点是电机进风口进来的风量,经过立风筒的A区域和B区域,到达出风口,而C区域电机工装轴承位置没有经过风冷,温度一直在升高。并且风筒C区域受空间限制,不利于工装轴承散热。

2 假轴工装冷却系统新设计

冷却系统新设计要改善C区域的风冷,可以考虑在C区域的联轴节上装一个风扇,直接对工装轴承进行风冷。由于C区域的位置限制,采用热套的方式将风扇热套在C区域的联轴器上;除此之外,要改善风筒与端盖工装,需要增大工装轴承位的散热面积。

工装设计时考虑在联轴节根部热套一个风扇,直接对工装轴承进行风冷,联轴节根部风扇三维图如图2所示。工装设计时改善风筒与端盖工装,增大工装轴承位的散热面积与散热速度。增加散热片的端盖三维图如图3所示,增大C区域散热面积的风筒三维图如图4所示。新冷却系统的假轴工装总装图如图5所示。

图2 联轴节根部风扇图3 增加散热片的端盖

图4 增大C区域的风筒图5 假轴工装新设计

3 长时温升试验验证

工装制作完成后,将电动机与工装进行总装配,如图6所示,装配完成后进行试验台位搭建如图7所示。经过4小时的长时温升试验,温升数据如图8所示。电机传动端工装轴承温度仅有21.7 ℃,可以充分说明,通过上述方式的工装改制与冷却系统改善,解决了工装轴承温升过高甚至烧损的现象。

图6 新设计的总装配图7 试验台位搭建

图8 温升数据

4 结 语

本文通过对电动机原有冷却系统进行分析,重新设计工装冷却系统,工装制作完成后,重新总装并搭建试验台位,按照原有试验工况对电动机进行长时温升试验。电动机工装轴承温度改善效果明显,解决了轴承烧损问题。

该冷却系统新设计方案对后续单轴承电动机工装设计提供了新的更加可靠的思路。