硫铝酸盐水泥性能特点与改性技术研究现状

何锐,郑欣欣,王渊,张进宏

(1.长安大学 材料科学与工程学院,陕西 西安 710061;2.陕西交控市政路桥集团有限公司,陕西 西安 710065;3.陕西交通控股集团有限公司,陕西 西安 710065)

硅酸盐水泥(P·O)生产过程中会产生大量的二氧化碳,随着全球可持续发展战略的提出,低碳环保的硫铝酸盐水泥(SAC)逐步受到诸多学者的关注与研究[1]。SAC水泥是以矾土、石灰石、石膏为原料制成的一种快硬早强水泥,低的石灰石配比与烧成温度赋予了SAC水泥低碳的优点。与P·O相比,SAC水泥具有早强、耐寒、抗渗、膨胀和低碱等特性,普遍应用于高寒高海拔地区、快速抢修、冬季施工、海洋工程、碱集料反应工程、3D打印材料以及自应力水泥制品等领域。但是作为新型水泥,SAC水泥存在水化热集中、凝结时间不易调控、后期强度易倒缩等缺点,限制了它的应用范围。为了探索这些缺点的产生机理与改善措施,国内外学者做了大量研究。沈燕等[2]论述了几种调凝剂、掺合料和纳米材料对SAC水泥水化速率、凝结时间和强度的影响。Haha等[3]研究了SAC水泥水化机理、水合物组合及其稳定性,并讨论了热力学计算的适用性及其局限性。张广兴[4]将硅灰、胶粉、偏高岭土掺入SAC水泥中,研制出了最大抗压强度达53.8 MPa的高性能修补材料。Li[5]将苯乙烯-丁二烯共聚物(SB)分散于SAC水泥中,有效延缓了SAC水泥的水化,降低了水化热峰值。但是目前对于SAC水泥应用技术难点和改性机理的总结分析相对较少,缺乏全面性。

鉴于此,本文梳理了SAC水泥的水化机理、应用概况、技术难点、SAC水泥的改性措施以及SAC水泥的发展方向。

1 硫铝酸盐水泥水化机理和应用概述

SAC水泥是20世纪70年代由我国科研人员首次研发的一种新型水泥,以无水硫铝酸钙(C4A3S,55%~75%)﹑硅酸二钙(β-C2S,8%~37%)和石膏为主要化学组成[1]。按熟料中的石灰石含量分为快硬硫铝酸盐水泥(R·SAC,石灰石含量<15%)、低碱度硫铝酸盐水泥(L·SAC,石灰石含量15%~35%)和自应力硫铝酸盐水泥(S·SAC,不掺石灰石)。R·SAC水泥的特点是早强快硬,具有良好的抗冻性和抗渗性;L·SAC水泥的特点是液相碱度低,主要用于制作玻璃纤维增强的水泥制品;S·SAC水泥膨胀率小、自应力值大、抗压强度高。

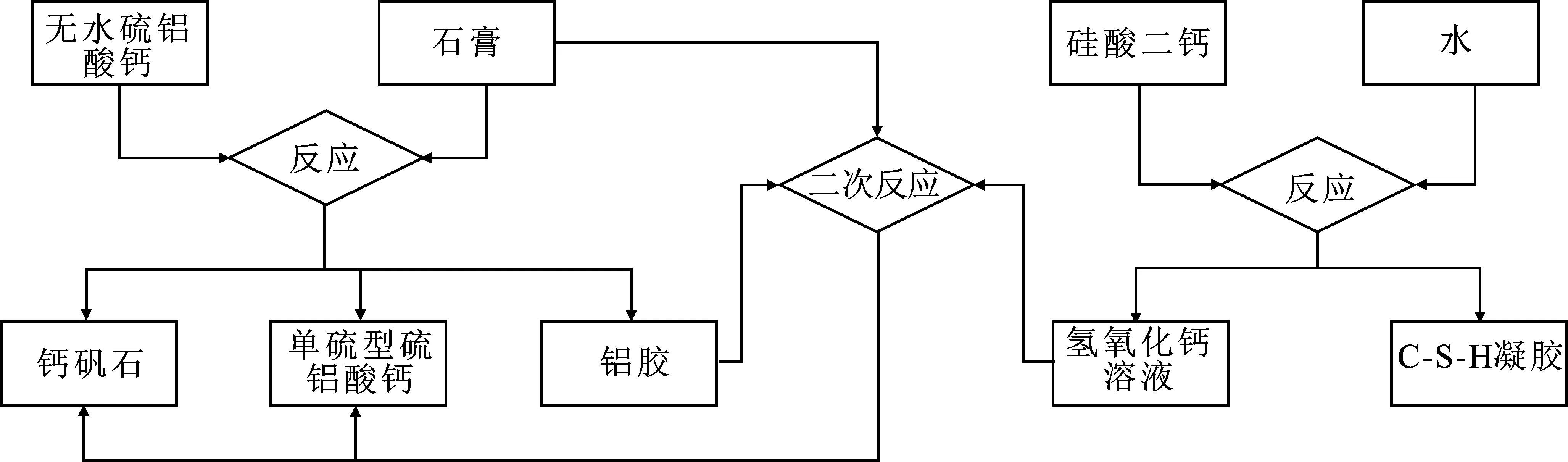

SAC水泥水化进程见图1。水泥熟料水化时,水泥中的C4A3S先与游离的石膏反应生成AFt和AH3,石膏不足时,生成AFm。硅酸二钙与水反应生成C—S—H凝胶与Ca(OH)2溶液。在石膏充足时,剩余的石膏、AH3与Ca(OH)2溶液发生二次反应,生成AFt和AFm。AFm含量越高,SAC水泥强度越低;AFt含量越高,SAC水泥强度越高。

图1 SAC水泥水化过程图Fig.1 Hydration process of SAC cement

国内关于SAC水泥的发展起步较晚,其生产成本较高,应用范围受到局限,以其早强快硬的优点广泛用于寒冷环境和快硬工程。

1.1 在高寒高海拔地区和冬季施工中的应用

高寒高海拔地区昼夜温差大、气候恶劣,水泥混凝土长期受冻融循环作用,易丧失工作强度。冬季气温低,对水泥混凝土早期性能影响最为严重,致使工作性能大打折扣。在低温条件下,P·O水泥混凝土早期强度低、凝结时间长且收缩大的缺点更突出,非常容易损坏。而SAC水泥混凝土早强快硬,具有良好的负温硬化特性,对高寒高海拔地区和冬季施工条件有良好的适应性,节省了能源,为极地资源的开发提供了路径。

1.2 在快速抢修路面中的应用

水泥混凝土在服役过程中容易受到各种内外因素作用产生开裂和剥落[8],随着时间的延长,水泥混凝土的损伤程度加剧,使得路面性能不断降低,危害正常的交通安全,面对这些状况,水泥混凝土的修补显得尤为重要。修补路面的质量主要取决于修补材料的强度、变形量和新老路面的粘结性能[9]。SAC水泥早强快硬,收缩小,比P·O水泥更适用于快速抢修路面,能有效减少施工时间对交通流量的影响,保证修补质量。目前,SAC水泥已广泛应用于快速抢修路面。

1.3 在海洋工程中的应用

我国海域面积辽阔、资源丰富,对海洋的开发与利用离不开海洋工程的基础建设,如码头、隧道等,这些都离不开混凝土结构。然而,海水中存在大量的氯离子和硫酸根离子,对混凝土侵蚀严重,并且存在干湿交替、冷热循环和海水冲刷等不利因素,对水泥混凝土的耐久性能造成极大的考验[10]。SAC水泥良好的抗渗、抗氯离子和硫酸盐侵蚀性能适用于海洋工程,但是SAC水泥水化放热高,而海工建筑大都为大体积混凝土,因此SAC水泥还未在海洋工程中广泛使用[11]。

1.4 在3D打印材料中的应用

3D打印技术是利用计算机设计模型,通过层层堆积制造出复杂的三维结构,3D打印技术无需模板、简化施工、节约材料,在建筑行业具有广阔的应用前景。3D打印要求水泥材料具有可泵送性、可挤压性和可建造性[12]。目前,SAC水泥在3D技术中的应用还处于起步阶段,打印形状难保持和早期强度低等问题还需进一步解决[13]。

2 硫铝酸盐水泥应用技术难点

2.1 水化热集中

相对于P·O水泥,SAC水泥中的铝含量较高,水化迅速,早期水化热较高,易使体系中产生温度应力,引起混凝土开裂[14],降低混凝土质量。

SAC水泥在水化-溶解过程中通常出现3个放热峰,第一个热流峰对应于硫铝酸钙、硬石膏和水形成AFt的反应热,包括硫酸盐的溶解和AFt的沉淀;第二个峰对应于AFt和单硫酸盐在离子扩散或迁移状态下,在水泥颗粒周围局部形成连接固相颗粒产生的反应热。第三放热峰对应AFt、AFm和 C—S—H 凝胶生成的反应热[15]。Zhang等[16]采用量热仪法对比了SAC水泥与复合硅酸盐水泥(OPC)的放热速率。发现两种水泥在初始水化阶段产生的溶解热几乎相同,在此之后,SAC水泥的诱导期明显短于OPC水泥,SAC水泥的诱导期大约为0.8 h,而OPC水泥的诱导期大约为 5 h。SAC水泥在 1.5 h 时便可观察到第一个放热峰,在3 h时便可观察到第二个放热峰。并且,SAC水泥的最大放热速率是OPC水泥的17.8倍。但是随着龄期的增加,累计放热量不断增加,在36.8 h时,OPC水泥的累计放热量超过了SAC水泥。因此,与OPC相比,SAC水泥具有快速水化和早期放热集中的特点。李华明[17]对SAC水泥水化进程进行了研究,发现SAC水泥在水化开始的11.4 h内便可完成矿物的溶解、诱导、加速、减速、再加速的水化放热过程。其中,在水化开始的10 min时,产生水化过程中最强放热峰,热量达到0.013 W/g。除此之外,有研究表明,碱性较强的环境也会加重水化热的集中程度。Snchez-herrero[18]研究了无水硫铝酸钙在水、NaOH、Na2CO3溶液中的水化,并发现在碱性较强的NaOH溶液中,SAC水泥水化不存在诱导期,在1~2 h 便会达到放热高峰。

由于SAC水泥水化放热集中,导致水泥混凝土内部温度急剧上升且不易散发,极大的内外温差导致水泥混凝土产生较大的内应力,进而产生变形和开裂,降低混凝土的耐久性和抗渗性。另外,胡曙光[19]在研究中表示,AFt晶体在高温下易分解也是水化热集中的危害原因之一。SAC水泥水化热在水化开始的12 h内放出,并指出在水化热大于 90 ℃ 时,AFt将会分解为强度较低的AFm,使水泥的强度降低。

2.2 凝结时间难以调控

SAC水泥水化较快,在25 min时便达到初凝,对于普通工程而言,SAC水泥快速凝结硬化,导致施工时间严重不足。对于快速抢修工程而言,为了减轻对交通的影响,要求初凝时间尽量控制在5~20 min,SAC水泥凝结时间又相对较长。

SAC水泥凝结时间受环境温度影响波动较大。在低温下,矿物溶解与水化速率较慢,水泥凝结时间长,早期强度发展缓慢,施工时间长;在高温下,矿物溶解与水化速率较快,水泥凝结时间短,和易性丧失快,对施工要求较高[20]。Zhou等[21]研究了低碱度SAC水泥在5,20,35 ℃时的凝结时间和水泥早期水化硬化过程的温度敏感性,发现低碱度SAC水泥的水化硬化过程对温度非常敏感,温度越高,水化硬化速度越快,凝结时间越短。李华明[17]研究了不同正温度条件下SAC水泥的水化速率,发现随着环境温度降低,SAC水泥的水化反应速率和产物的生成速率均降低,使得SAC水泥的凝结时间缓慢,早期强度较低。Li等[22]研究了SAC水泥在-15,0,20 ℃环境下的水化特性,发现低温对水泥体系的水化作用有较早的延缓作用。另外,液态水环境是水泥水化的基本条件,保证水溶液在负温下不结冰也是SAC水泥应用的难点。因此诸多研究者研究了不同防冻剂对SAC水泥低温硬化性能的影响,发现亚硝酸类作为防冻液加入到水泥体系中可促进SAC水泥在负温环境下的水化[23]。

2.3 强度易倒缩

SAC水泥后期强度倒缩与AFt含量的改变息息相关。研究发现,AFt作为SAC水泥强度的主要来源,其含量易受石膏含量、养护温度和湿度的影响,产生延迟AFt引起膨胀开裂或发生分解引起强度降低,导致SAC水泥后期强度倒缩。

延迟AFt的形成属于一种缓慢的硫铝酸盐侵蚀现象,在潮湿环境下,高的石膏含量和高的养护温度都会使硬化的水泥混凝土内部再次产生AFt,这是由于结构不稳定的AFm与体系中剩余的石膏在高温高湿的环境下反应生成AFt,使混凝土发生膨胀开裂。Jebli等[24]采用高温高湿环境加速了延迟AFt的生成,研究了水泥浆体与骨料界面形成延迟钙矾石的膨胀特性,结果表明延迟AFt更易在像水泥-骨料界面这样的多孔区域产生,发生膨胀效应造成混凝土的开裂现象。

养护温度过高时反而易引起AFt分解,导致混凝土强度下降,但是促进AFt生成的养护温度与促进AFt 分解的养护温度之间还没有明确的界限。戴民等[25]将自制的三种AFt放置在70 ℃和100 ℃环境中养护7 h后,对三种样品进行了XRD衍射分析,均未观察到明显的AFt衍射峰,说明AFt在 70 ℃ 和100 ℃时已完全分解。徐路等[26]研究了不同养护温度对SAC水泥性能的影响,发现在50 ℃养护条件下生成物中的AFt衍射峰降低,认为部分AFt在50 ℃下分解为AFm。

导致SAC水泥水化热集中、凝结时间难以调控和强度易倒缩的根本原因是SAC水泥水化过快且钙矾石含量不稳定。因SAC水泥的工作性能受温度、湿度和石膏含量的影响较大,所以在SAC水泥的应用中要求严格把控这些参数。除此之外,SAC水泥生产成本高也是制约其应用市场扩大的一大因素。

3 硫铝酸盐水泥性能改善

针对SAC水泥水化热集中、凝结时间难以调控和后期强度易倒缩的缺点,研究者们研究出多种改性剂对其性能进行改善。

3.1 外加剂改性

SAC水泥常用的外加剂有减水剂和调凝剂。减水剂可有效增强SAC水泥的工作性能,增加水泥密实度。常用的减水剂是聚羧酸减水剂和奈系减水剂。调凝剂可调节凝结时间,分为缓凝剂和促凝剂。常用的缓凝剂有硼酸、葡萄糖酸钠、柠檬酸[2],常常应用于需要一定施工时间的早强工程。常用的促凝剂有碳酸锂、亚硝酸钠、氯化钙,常常应用于抢修堵漏领域。

减水剂对水泥颗粒具有分散作用,能有效提高混凝土和易性,一定程度上延缓了水泥的水化进程,降低了水化热峰值,延长了凝结时间,减缓了早期强度的发展。目前,关于减水剂的作用机理非常复杂,尚未有统一的观点。李彬等[27]在研究中表示,聚羧酸分子的主链可快速吸附于水泥颗粒表面,侧链则游荡于水泥溶液中,形成一个内部具有静电作用,外部具有空间阻力的个体分散于水泥溶液中,提高了水泥浆体的流动性。张金山等[28]研究表明,聚羧酸减水剂易吸附于AFt晶体侧面,抑制了AFt宽度方向的生长,同时减水剂极性基团存在排斥作用,而使得AFt晶体悬浮于溶液中,既为AFt的生长提供了空间也增加了水泥浆体的流动性。刘从振等[29]研究了聚羧酸减水剂对SAC水泥水化硬化的影响,发现聚羧酸减水剂可明显改善SAC水泥的流动度,并产生一定的缓凝作用。当聚羧酸减水剂掺量在 0.4% 时,初凝时间延长了3.88倍,终凝时间延长了2.58倍。并且因聚羧酸减水剂的缓凝作用,砂浆4 h龄期的力学性能降低,但是砂浆7 d的抗压强度比对照组提升了41.8%,这是由于聚羧酸减水剂的缓凝作用为水泥凝胶体提供了转变时间,使得水化产物晶体可以实现良好的生长发育,更加均匀地分布于水泥体系中,从而使得水泥体系后期更加密实,具有更高的强度。

缓凝剂对SAC水泥凝结时间和水化热的影响主要通过抑制水泥的水化进程来实现,但是不同的缓凝剂作用机理不尽相同。硼酸对SAC水泥的缓凝作用通过阻碍水泥熟料的溶解实现,柠檬酸、葡萄糖酸钠对SAC水泥的缓凝作用主要通过吸附水泥熟料中溶解出的Ca2+、Al3+,达到抑制AFt晶体形成而实现[30-31]。王琴等[30]研究了三种不同缓凝剂对高贝利特硫铝酸盐水泥性能的影响,发现掺入硼酸使得水泥水化热的溶解放热峰显著降低,水化放热峰虽然升高但是放热时间延后。掺入柠檬酸使得水泥水化热的水化放热峰明显降低,掺入葡萄糖酸钠对溶解和水化放热峰都有一定程度的降低。即硼酸通过抑制SAC水泥熟料的溶解,柠檬酸和葡萄糖酸钠通过抑制SAC水泥水化达到降低水化热和延缓凝结时间的目的。

缓凝剂对SAC水泥强度的影响较为复杂,虽然缓凝剂延缓了水泥的水化进程,但是不同的缓凝剂对强度的作用效果可能相反。AFt在水泥浆体中呈现六棱柱状,硼酸的加入使得AFt晶体更短更粗壮,与水化凝胶更紧密的粘结在一起,形成了密实的水泥体系,从而使得水泥的早期强度提升。柠檬酸的加入增加了AFt的结晶位点,使得AFt晶体更细更短,从而降低水泥的早期强度。葡萄糖酸钠易在AFt晶体的端部吸附,阻碍AFt的生长并使得AFt晶体更分散,从而显著降低对水泥强度[30]。

缓凝剂与促凝剂同时作用可更有效地控制凝结时间,巴明芳等[32]研究了用缓凝剂柠檬酸、葡萄糖酸钠和促凝剂硫酸铝或碳酸锂混合制成三相调凝剂对SAC水泥凝结时间的调控作用,发现三相调凝剂可更有效地控制SAC水泥的凝结时间,并且这种混掺对水泥强度的负面作用更小。

3.2 掺合料改性

在SAC水泥中加入掺合料的目的是降低水泥成本,改善水泥性能。SAC水泥常常使用粉煤灰﹑硅灰、矿粉和矿渣等作为掺合料,达到降低水化热、调节凝结时间、减少水泥收缩、抑制后期强度倒缩和提高水泥浆体密实度的目的,从而保证水泥的体积安定性,增强水泥耐腐蚀性能、抗碳化性能。

粉煤灰、硅灰和矿粉对水泥的影响是由滚珠效应、微集料效应、火山灰效应和表面效应共同作用所产生。滚珠效应增加了浆体流动度,使得水泥熟料与水充分混合,加快水化;微集料效应起到较好的填充性,进一步密实了体系;火山灰效应会生成水化硅酸钙和水化铝酸钙等凝胶物质,可有效填堵水泥硬化后的空隙尺寸,提升水泥体系强度,但是由于SAC水泥为低碱度水泥,使得粉煤灰和矿粉的火山灰活性激发效果差于硅灰;高的比表面积使得几种掺合料具有表面效应,易吸附于水泥颗粒表面,阻止水泥与水的接触,使得水化缓慢,抗压强度降低[26,33]。

研究表明,掺合料的掺入可降低水化热,缩短凝结时间,减少水泥收缩,但会降低水泥强度。桂雨在不同养护温度下,研究了硅灰和高钙粉煤灰对SAC水泥水化放热速率的影响,发现掺入硅灰和高钙粉煤灰均能减小SAC水泥最大水化放热速率[34]。马保国等[33]研究了粉煤灰、硅灰、矿粉对SAC水泥性能的影响,发现硅灰掺入量只在2%~6%时实验组的抗压强度高于对照组,掺入粉煤灰和矿粉的实验组抗压强度和凝结时间均低于对照组。此外,马保国等[35]还研制了一种由超细微粒、碱性物质组成的增强组分,可有效激发粉煤灰活性,大大提高粉煤灰改性SAC水泥体系各个龄期的强度。邵方杰等[36]分别研究了粉煤灰、硅灰对SAC水泥性能的影响,发现粉煤灰和硅灰均可起到缩短凝结时间和降低收缩的效果,且硅灰对砂浆的缓凝效果和抗收缩性能优于粉煤灰。

3.3 聚合物改性

SAC水泥由于水化热较高,内部气体不能及时排出,内部存在更多大孔隙。在SAC水泥中加入聚合物后,聚合物在混凝土中形成不连续的膜,与水泥水化产物交织成一个复杂的网络空间,有延缓水泥水化和填充内部孔隙的作用,有效降低水化热峰值,减少后期强度倒缩,降低水泥的脆性,提高粘结强度,改善混凝土的耐久性[37]。常用于SAC水泥改性的聚合物有:丙烯酸类聚合物、丁苯乳液和环氧树脂乳液等。

聚合物改性提升了界面粘结强度和耐久性,降低了水化热和收缩率,延长了凝结时间。聚合物对SAC水泥的改性既有物理作用又有化学作用。物理作用是聚合物乳液均匀分散于水泥体系中,填堵体系中的孔结构,阻碍水泥颗粒与水分子接触,降低水化反应速率。化学作用是一些聚合物中存在特殊的官能团,可与水泥熟料或水化产物产生化学作用,形成强有力的桥键,增强材料间的粘结力[38],如羧基丁苯、环氧树脂乳液。

但大多研究发现,聚合物改性SAC水泥强度低[39]。聚合物本身的强度低于水泥的强度,因此,用聚合物代替部分水泥使得混凝土的强度明显降低。同时,由于聚合物膜阻碍了水泥颗粒与水的接触,使得水化速率降低,凝结时间延长,抗压强度降低。此外,聚合物在搅拌过程中往往容易带入过多的气泡,增多水泥硬化浆体的孔隙,降低水泥抗压强度。另外,虽然水泥中的金属离子与聚合物中的活性官能团之间存在化学反应,有连接水泥与聚合物的作用,但是B-O-V模型认为:水泥水化颗粒表面的聚合物会先凝聚成膜,形成一个由聚合物膜包裹的水泥颗粒,降低聚合物改性混凝土的界面粘结性[40]。

3.4 纤维改性

SAC水泥基材料内部存在温度应力和结晶应力,易产生收缩开裂和膨胀开裂,出现不同程度的裂缝,降低混凝土的力学性能。纤维改性成本低廉,有效改善混凝土的粘结性能,提升混凝土的抗弯折强度,阻止裂纹的扩展[7,41]。

现有纤维改性SAC水泥基体的研究大多关注在力学性能方面,对微观机理的研究相对较少。纤维对SAC水泥基材料的改性主要贡献在于阻碍初始裂纹的扩展,提升体系抗折强度,纤维对抗压强度提升效果并不明显。水泥基材料在水化硬化过程中会产生许多孔隙、裂纹,而在这些缺陷处很容易产生应力集中,造成水泥基体进一步开裂破坏,当纤维成网状均匀分布于基体中时,有效阻止了裂纹扩展,增强了材料韧性。Chang 等[42]采用XRD与热重分析法研究了两种尺寸的钢纤维对SAC水泥的改性效果,发现纤维对SAC水泥水化只有物理作用,且AFt的含量和基体强度随着钢纤维含量的增加而增加,添加钢纤维可以加速基体的水化过程。推断钢纤维能提高基体水化程度的原因是其增加了基体的孔隙率,使水化产物有足够的自由生长空间,提高了基体密实程度。何欢等[43]研究了聚乙烯醇纤维掺入SAC水泥基材料的改性,发现抗折强度随着纤维掺量的增多而提升,而对抗压强度并无明显增强,甚至在纤维掺量1%时略微下降。

外加剂、掺合料和聚合物掺入SAC水泥中,均可有效降低水化热峰值,适当调节凝结时间,减少SAC水泥基体系后期强度的倒缩;纤维掺入SAC水泥中主要预防SAC水泥体系后期因开裂而导致的强度大幅降低。但减水剂、缓凝剂会对水泥体系的早期强度造成负面影响,促凝剂对水泥体系后期强度不利;掺合料改性效果由火山灰效应和多种物理效应共同作用,对水泥体系强度的作用效果复杂;聚合物改性和纤维改性由于改性材料自身模量的限制,使得水泥体系改性后的各龄期抗压强度下降。因此,为保证混凝土强度和体积安定性,混凝土的改性多采用多种改性措施共同作用,以达到优良的综合性能。另外,在工艺方面,聚合物和纤维改性材料易在水泥基体系中发生团聚和缠结作用,难以均匀分散在水泥基体中。

4 硫铝酸盐水泥发展方向

近几年,为解决高成本和性能缺陷对SAC水泥应用市场的限制,国内外对SAC水泥发展的研究开始采取掺入固体废弃物或P·O的方式,以减缓SAC水泥水化热集中、凝结时间难调控和强度发展缓慢问题。

绿色环保的建筑材料是当今道路材料发展的一大主流,SAC水泥是由优质铝矾土和天然石膏烧制而成,生产成本高、原材料难以获得,限制其应用和发展,而我国工业废弃物年产量逐年递增,造成资源浪费。显然,将工业废弃物与SAC水泥大比例掺合是解决这一问题的有效途径之一。高贝利特SAC水泥是采用低品位铝矾土和工业废渣烧制而成,与SAC水泥相比,熟料中硅酸二钙的含量高达40%以上,具有低能耗、低成本、快凝快硬、微膨胀、低收缩、防冻、抗渗、抗硫酸盐腐蚀等优点[44],改善了SAC水泥后期强度发展缓慢的问题。高贝利特硫铝酸盐水泥的研究大大降低SAC水泥成本,为发展早强的绿色建筑材料提供了思路。

P·O水泥水化缓慢,早期强度较低,后期强度稳定;SAC水泥水化迅速,早期强度高,后期强度发展缓慢。在SAC水泥中掺入硅酸盐水泥,可起到延缓水化热释放,延长凝结时间,保证后期强度的稳定发展的作用。雷毅[45]研究了P·O与R·SAC以不同比例复掺对强度与凝结时间的影响,发现P·O与R·SAC以6/4比例进行复掺时,凝结时间适中,水泥体系6 h强度达到最高,并且后期强度稳定发展。史琛等[46]研究了P·O水泥与SAC水泥配比的优化,发现P·O与SAC水泥以8/2的比例复掺可以得到较好的综合性能,并指出P·O水泥水化生成Ca(OH)2凝胶参与了SAC水泥的水化过程,促进了AFt的生成,对早期强度具有促进作用。但这种复掺水泥的早期强度低于单掺SAC水泥的早期强度,有待进一步研究改进。

5 总结与展望

本文首先综述了SAC水泥的水化机理与应用现状,然后从机理和改性效果的角度探索了针对SAC水泥应用缺点的改性进展,并对SAC水泥未来的发展方向做出展望。

(1)SAC水泥水化较快、水化产物含量不稳定,限制了其在大体积混凝土、施工复杂和后期强度要求较高的工程中的应用。

(2)减水剂对SAC水泥的分散作用、缓凝剂对SAC水泥熟料溶解和AFm生成的阻碍、掺合料对SAC水泥基体的火山灰效应和物理作用、聚合物膜对SAC水泥水化的阻挡和纤维对水泥基体的粘结作用,都有效地改善了SAC水泥体系的工作性能。

(3)减水剂可提高SAC水泥后期强度,硼酸型缓凝剂可提升SAC水泥体系的早期强度,柠檬酸型、葡萄糖酸钠型缓凝剂会降低SAC水泥体系的早期强度。另外,缓凝剂与促凝剂共同作用可更有效调控凝结时间。

(4)粉煤灰和矿粉会降低水泥体系强度,硅灰对体系强度存在积极作用,作用效果优于粉煤灰和矿粉。

(5)聚合物、纤维可以提高抗折强度,降低抗压强度。聚合物对水泥体系强度的负面作用大于纤维。

目前,关于SAC水泥的研究还不够全面,对于SAC水泥各种改性剂作用机理的认知还比较浅薄。SAC水泥成本高,体系中的钙矾石不稳定,掺合料的火山灰活性难激发等问题还有待进一步解决,研究开发绿色环保、早强高强、性能稳定、成本低廉的SAC水泥仍是今后发展的重要课题之一。