4D打印陶瓷前驱体在个性化定制首饰中的应用初探

孙舒玮,李 妍,李星枰

(1.中国地质大学珠宝学院,湖北 武汉 430074;2.湖北省珠宝工程技术研究中心,湖北 武汉 430074)

1 4D打印及陶瓷前驱体研究现状

3D打印是一种以数字模型文件为基础,应用粉末状金属或塑料等可粘接材料,通过逐层打印的方式来构建、成型物体模型的技术[1]。4D打印技术是3D打印技术的进一步深化和发展,其概念最早于2013年提出,那些能够在打印后改变形状、属性或功能的三维打印结构,称为4D打印[2-3]。4D打印所用的智能材料能够在某些条件(外力、温度、压强等)变化时,同时改变外形、颜色、电磁特性、光学性质等属性。目前,4D打印的研究主要集中于医学、仿生学、纺织物等领域。Hyun-Wook Kang等[4]研究出了一种集成的组织器官打印机(ITOP),它可以制造任何形状稳定的人体规模的组织结构,例如下颌骨和颅骨、软骨和骨骼肌。A. Sydney Gladman等[5]通过编码多个形状变化的域来模拟兰花石斛螺旋的复杂性,来研究仿生4D打印中所需的各项参数。David Schmelzeisen等[6]进行了纺织物4D打印的研究,通过4D打印支撑结构,达到了纺织品随时间变化而改变其力学性能的效果。由此可见,4D打印材料多具有良好的柔韧性和可变性,能够制造个性化程度更高的3D打印物件,与服务对象也有更强的适应性。基于4D打印的这些优势,Nervous System公司利用Kinematics 4D打印系统制造了一条裙子,由2 279个三角形和3 316个链接点相扣而成,可随着女性的肢体动作“变形”(图1),不论穿戴者的身形如何变化,这条裙子都会合身[7]。

图1 Nervous System公司生产的4D打印裙子[6]Fig.1 4D printed skirt produced by Nervous System[6]

材料的探究是4D打印研究的热点问题之一,目前多集中在水凝胶、树脂及合金材料等,对于陶瓷材料的研究较少。陶瓷前驱体是一种经过烧结能够转化为陶瓷的材料,属于陶瓷制作过程中的中间产物,部分陶瓷前驱体具有柔韧性,可用于4D打印。此外,与传统的用于3D打印的陶瓷粉悬浮液相比,陶瓷前驱体具有许多优势:(1)陶瓷前驱体烧结得到的陶瓷部件孔隙度低于由陶瓷粉末悬浮液制备的[8-11];(2)陶瓷前驱体均质且相对透明,浆料配置简单,而陶瓷粉末悬浮液异质,必须考虑配方以调整光学和流变特性[12-13]; (3)陶瓷前驱体烧结温度低于陶瓷粉末打印制品,通常为1 000~1 300 ℃[14]。

目前针对4D打印的研究仍处于起步阶段,陶瓷前驱体的研究少有,将两者应用于首饰领域的研究则几乎空白。由于弹性陶瓷前驱体能够在固化后发生物理形态上的改变,在打印后可以对首饰进行二次设计,或制作折纸结构,并且在烧结后能够转化为硬质陶瓷,且烧结和配比条件都相对简单,在理论上具有应用于首饰制造的优势和可行性。区别于传统3D打印通过活动结构连接制作柔性首饰,本文研究将从材料入手,探索弹性材料在柔性首饰中的应用。用浆料直写打印技术(Direct Ink Writing)打印由适宜配比的有机物和陶瓷粉末混合成的陶瓷前驱体浆料,制造出固化后仍有相当大弹性的陶瓷前驱体打印件。随后对打印件进行二次设计加工,最终经过烧结得到硬质的陶瓷首饰,实现陶瓷前驱体材料的4D打印与首饰制造的结合。这种创新性首饰加工方式,为个性化首饰定制带来新的可能性。

2 实验材料及方法

2.1 材料选择及制备

本次实验选择了聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)添加进陶瓷粉末,制备出具有良好拉伸性能的硅基材料以实现材料的变形。材料为道康宁公司生产的聚二甲基硅氧烷,其由双组份组成,分别为预聚物以及固化剂,具有半透明、低气味、不流动、强度高、附着力好等特点。其温度稳定性较高,能够在-45 ℃~200 ℃之间保持稳定,机械强度高,且所需的打印条件和固化条件较简单,符合本次研究的需要。

在陶瓷粉末的选择上,由于PDMS材料粘度较高,若使用普通的分散研磨机研磨易产生团聚现象,若使用球磨机研磨,会产生浆料与圆球难以分离的情况,因此只能人工手动搅拌。然而手动搅拌必然面临粉体分散不均的情况,因此,研究选择了纳米陶瓷粉末,纳米材料更易于分散,且不易沉降,适合手动搅拌。

研究所需的材料为以下三种:预聚物、固化剂以及陶瓷粉末。

预聚物(Prepolymer)的概念是一类分子量较低,只有几百到几千的低聚合度中间体,某些条件下可以转化为高分子量的聚合物[15]。固化剂(Curing agent)通常为混合物,能够起到增进或控制固化反应的作用。陶瓷粉末是一种轻质非金属多功能材料,具有良好的分散性、悬浮性以及化学稳定性,还具备耐热温度高、烧失量低、绝缘性好等优良性质。

浆料配制过程:首先将固化剂与预聚物按照1∶10的比例混合,人工搅拌20分钟,确定预聚物与固化剂混合均匀;然后加入纳米ZrO2,其质量分数约20%,继续手动搅拌30分钟,直至烧杯中的材料由斑驳的透明色变为均匀的乳白色,此时可以确定ZrO2粉末已经分散完全。在浆料制备过程中发现了明显的挂壁现象,即浆料会随着搅拌过程附着在烧杯内壁以及搅拌棒表面,流动性极弱,不会随烧杯内壁流下,由此现象可以预测,使用该材料打印出的打印件理论上具有高弹性。

2.2 打印方法

本次研究采用的打印技术是浆料直写打印技术(DIW)。DIW打印的工作原理是在计算机控制的打印路径下,或根据打印模型自动生成打印路径,在油墨沉积期间沿着规定的模式沿着x和y方向移动,以创建一个3D体系结构[16]。含有墨水的挤出装置沿z轴方向移动,使用空气加压机或压力控制器向注射器施加压力,使得油墨从喷嘴挤出并沉积于基板上。近年来,DIW打印技术的应用逐渐广泛,特别是在生物医疗、材料化学等需要研究弹性物质的领域有着独特的作用。

本次实验所用的打印仪器为自组装科研用仪器,采用DIW技术。出料装置安装在z轴方向上,由计算机软件控制z轴运动。平台安装在x-y平面上。其工艺过程为平台按切片软件生成的路线移动,且喷头同时出料,完成一层打印后,z轴下降一定高度,继续下一层的打印过程,逐层累加直达打印完成。该技术对加工环境并无太高要求,在常温下即可进行,无需加热、激光或紫外线辐射[17]。

2.2.1 浆料粘度测试

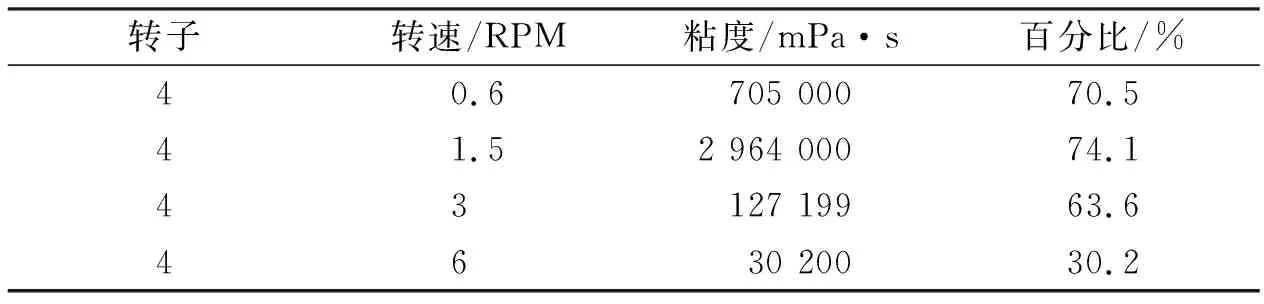

DIW技术对能挤出的浆料粘度的范围有一定限制,因此需要对浆料的粘度进行测试,确保其在可打印的范围内。打印过程中,粘度直接影响了材料的可挤出性,对于先挤出后固化的材料而言,浆料的粘度也影响着材料能否成型。若粘度过高,浆料则无法正常挤出,会导致打印过程断断续续甚至出现空打现象;若粘度过低,则可能在打印过程中出现样件的塌陷或者无法成形的情况。本次研究所用浆料粘度较高,测试前预估100~300 Pa·s之间,测试数据如表1。

表1 浆料粘度的测试数据

由于浆料为非牛顿流体,在测试过程中受到剪切力的作用,粘度发生改变,在转换转子或转速后,读数差距较大。表格中百分比最接近50%的粘度数据与浆料的实际数据最为接近。因此,浆料粘度约为127 199 mPa·s,粘度偏大,因此需要使用直径较大的针头才能够正常挤出。

2.2.2 打印过程

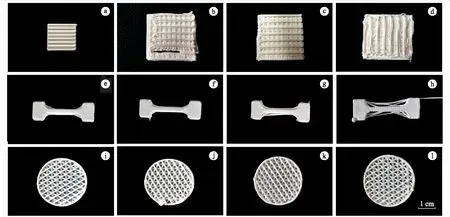

打印过程大致分为灌装、加压、设置参数、打印四个步骤。首先,将配好的材料灌装至针筒内,排出气泡后将针筒连接在打印机上。增加压强,为挤出过程提供动力,当压强增加到0.6 mPa时,材料能够正常挤出。调整打印参数,喷嘴直径设置为0.60 mm,挤出量设置为100%,喷嘴与基板垂直距离设置为0.50 mm,打印样品如图2。

图2 3D打印样件:a-d.打印梯度栅格块体;e-h.打印拉伸测试样件;i-l.打印片状弹性网格体Fig.2 3D printed samples: a-d.Printed gradient grid block; e-h.Printed tensile test specimens; i-l.Printed elastic mesh sheet

2.3 烧结方法

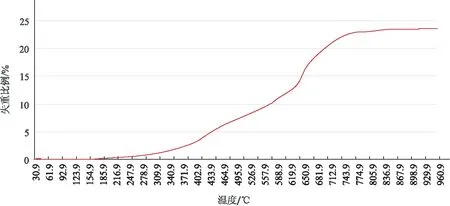

为了确定烧结温度,需要首先对打印件进行进行热重分析,测试条件为室温空气气氛,温度范围为30~ 1 000 ℃,升温速率为 5 ℃/min,记录样品重量变化,并绘制样品重量(或失重比例)随温度变化的曲线,即TG曲线。曲线的纵坐标表示失重比例,横坐标表示温度[18-19]。

由失重曲线上的拐点做平行于横轴的直线,根据TG曲线上的拐点和曲线的变化趋势,可以判断出试样的各温度范围内失重情况。曲线水平时,表示样品不失重,重量保持恒定不变,曲线倾斜时,则表示样品重量发生变化,通常为失重。在TG测定初期有一个很小的重量变化,这是由存在于样品中能够吸附水的溶剂引起的[18],当温度由室温升至300 ℃左右时,部分有机物分子挥发,产生了第一步失重。

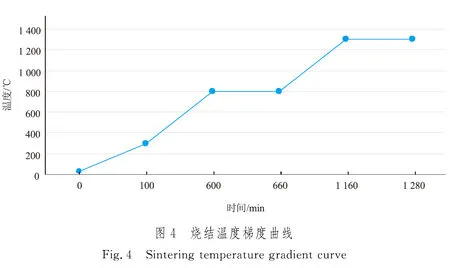

在高分子材料的应用中,热重分析可以测定出里面含有的灰分、碳的化合物等物质比例,并且能测定高分子材料中挥发性物质[19]。根据实验绘制的TG曲线(图3)可知,当温度达到300 ℃时,样品重量开始产生明显变化,此时样品中的有机物成分开始流失,当温度达到761 ℃时,有机物完全流失,样品重量趋于平稳。因此,烧结过程应先排除有机物,即先升温至300 ℃,而后降低控温速率升温至800 ℃,最后升温至1 300 ℃保温,得到陶瓷的烧结产物。

图3 打印样品失重比例随温度变化的曲线Fig.3 Curve of weight loss ratio of printed sample with temperature

烧结的过程其实就是陶瓷坯体逐渐致密化的过程。在这个过程中,陶瓷晶粒长大,气孔数量和晶界减少,坯体体积收缩,致密度提高,同时,陶瓷的机械性能也会得到显著提高[16]。根据热重分析的结果,设定30~300 ℃范围内升温速率为3 ℃/min,300~800 ℃范围内升温速率为1 ℃/min,在800 ℃保温1 h,目的是缓慢烧蚀残留在坯体中的有机物,此后将温度升高至1 300 ℃并保温2 h,使ZrO2分子结晶。根据热重分析得出的数据,结合几次烧结的失败经验,绘制出最终的的升温梯度曲线(图4)。

烧结仪器为高温管式炉,使用1 800 ℃硅钼棒作为加热元件,广泛用于材料或化学实验室在真空或气氛状态下烧结各种材料样品,温度精度能控制±1 ℃,最高温度达1 700 ℃。本次实验在空气中烧结,其目的是使样品中的部分有机物氧化,防止含碳有机物发生碳化而变黑,在烧结初期,部分有机物会转化为气体逸出,当温度达到700 ℃左右时,该现象停止。

3 结果与讨论

3.1 打印件及成品

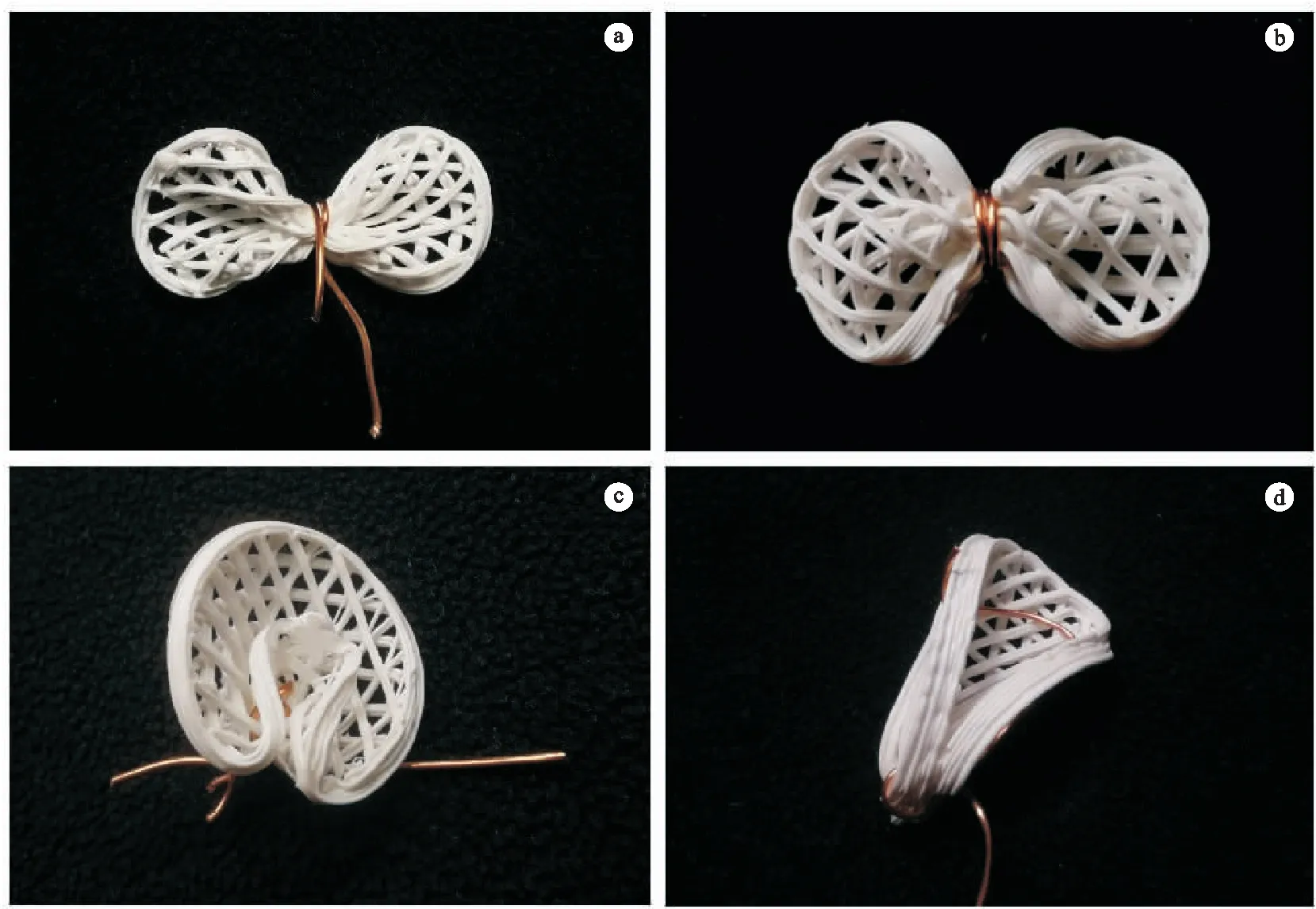

固化后的打印样品为弹性高的柔软固体,通过肉眼观察,打印件局部可见挤出不均匀的现象,空气中保存时间较长,无氧化变形。通过施加外力能够改变样品形状,但是撤除外力之后,样品会很快恢复原状,因此需要用铜丝将其形状进行固定,才能得到形状多样的首饰成品(图5)。栅格状的薄片较易发生形变,但挤出量较少的部分容易在拉扯过程中发生断裂。

图5 手动变形并使用铜丝固定后的样品Fig.5 Samples after manual deformation and fixed with copper wires

由于样品在整个研究过程中完全暴露在空气中,无明显氧化现象,说明样品在常温下具有一定的抗氧化性,能够长时间保存。基于以上性质,未经烧结的首饰样品(图6)也能够直接佩戴,并且具有良好的舒适度。烧结后的样品脆性明显增大,从烧结设备中取出后就已经有了不同程度的开裂和破碎,因此就目前情况来看,需在后续研究中对材料进行增韧处理,例如考虑在浆料制备过程中加入稳定剂Y2O3,提高样品烧结后的韧性和断裂强度[21-22],使烧结后的材料能够成功应用于首饰中。

3.2 性能测试

3.2.1 抗拉强度测试

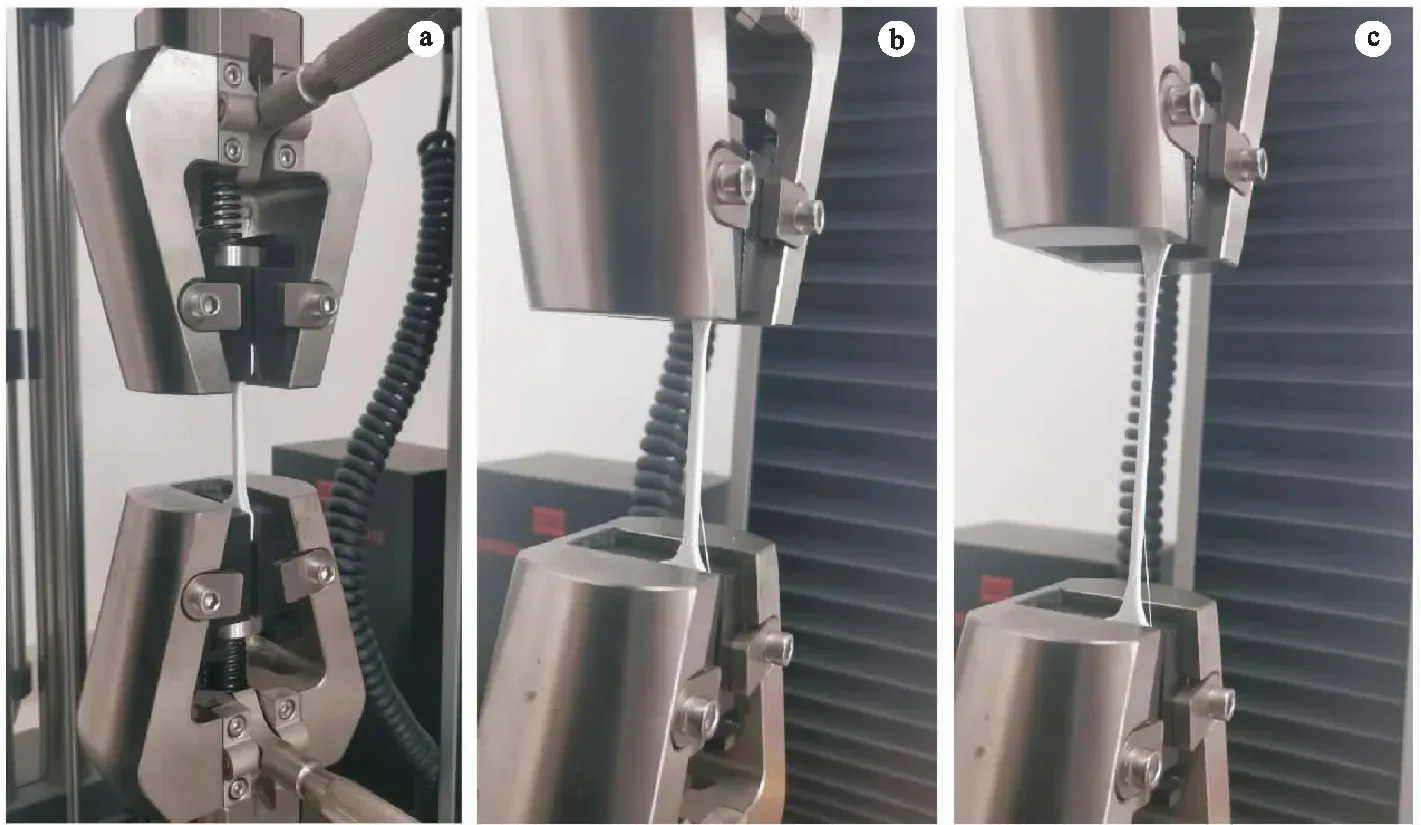

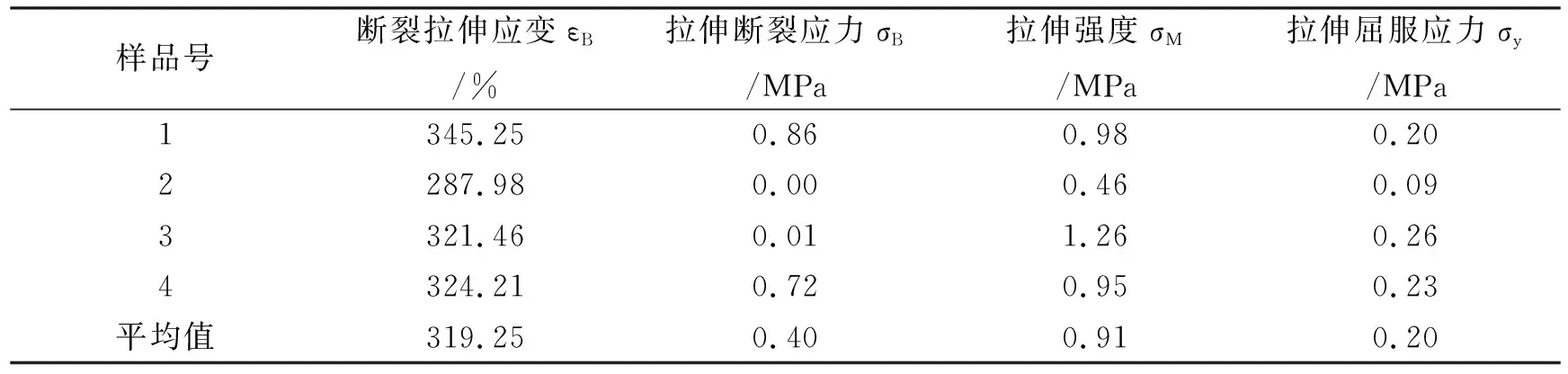

本次实验共测定5个拉伸样品,有效数据4份。根据游标卡尺测量,样件长度为60.00 mm,厚度为3.40 mm,窄部分的宽度为4.26 mm。材料的拉伸过程见图7。

图7 抗拉测试过程:a.未拉伸时状态;b.拉伸过程中状态;c.断裂临界点状态Fig.7 Tensile test process: a.Undrawn state; b.In-drawn state; c.Fracture critical state

抗拉强度测试所得数据如表2所示,取得各项参数平均值,可以得出材料具有超强的可拉伸性,其断裂拉伸应变可以达到319.25% ,这意味着材料本身可以拉伸至自身长度的3倍以上。拉伸强度指样品在拉伸断裂时的强度,拉伸屈服应力指样品发生变形时所需的力,材料拉伸强度和拉伸屈服应力都较小,意味着施加轻微的力就能使材料发生变形。

表2 拉伸测试数据

3.2.2 显微形貌分析

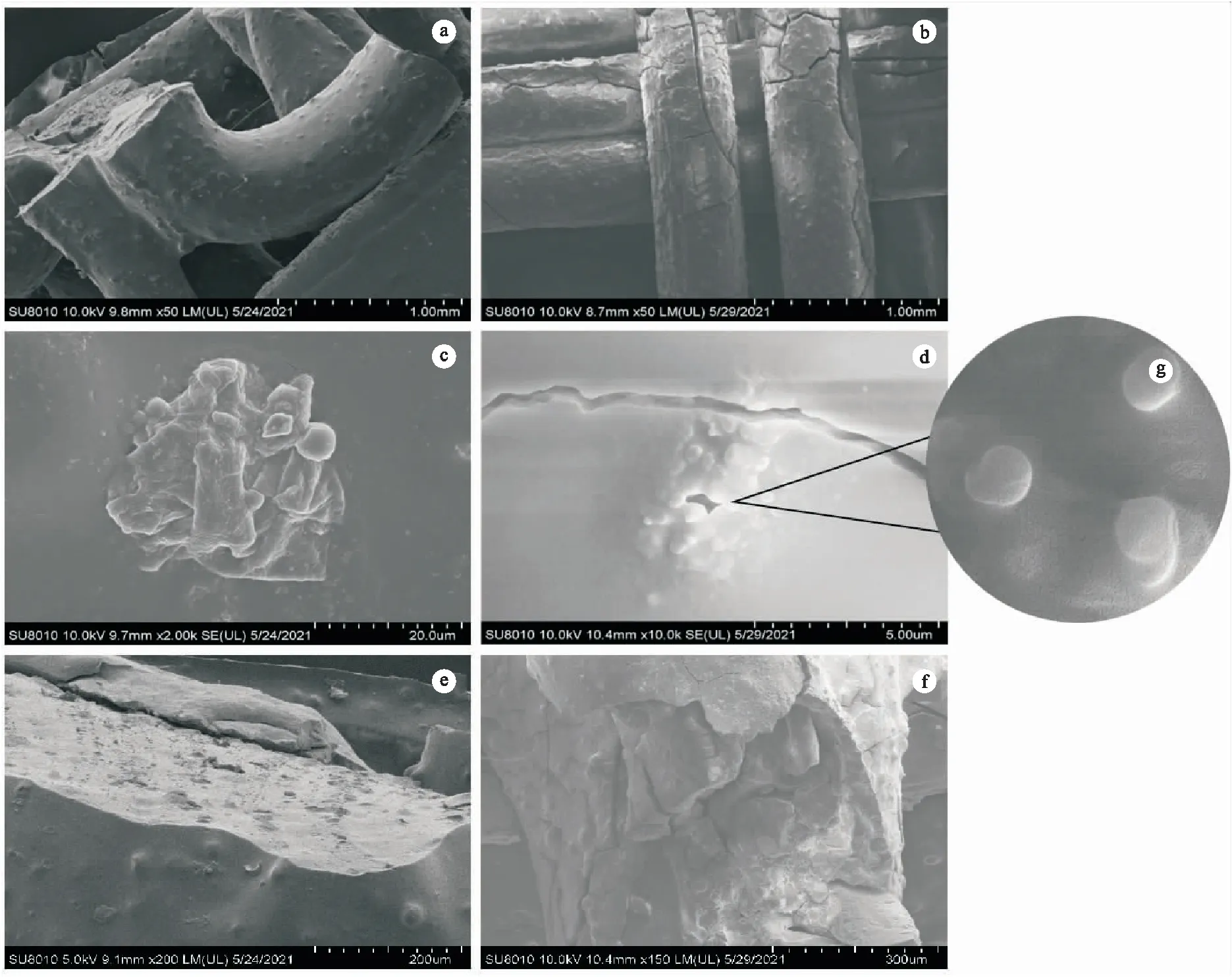

对未经烧结的3D打印样品和完全烧结后的样品进行显微形貌特征对比测定,分别对样品表面以及断口处进行了分析测试,得到烧结前后样品的显微形貌特征(图8)。在放大50倍的条件下观察不同样品的表面形貌特征(图8a,图8b),未经烧结的样品结构细腻,可见粒状凸起;完全烧结后的样品直径更小,表面粒状凸起变小,且可见明显裂缝,表现为脆性增大,易开裂。裂缝的产生原因可能是零件内部组分分布不均匀,或在烧结过程中有机物未完全去除[21-22]。

图8 烧结前后样品的显微形貌:a、c、e为烧结前样品的显微特征;b、d、f、g为烧结后样品的显微特征Fig.8 The micro-morphology of samples before and after sintering: a, c, e are the micro-characteristics of samples before sintering; b, d, f,g are the micro-characteristics of samples after sintering

将样品上的凸起放大观察,可得到图8c、图8d所示的显微形貌特征,未经烧结的样品凸起体积更大,轮廓清晰,有明显的层次,有些部分能够看到明显的角度;完全烧结后的样品凸起体积明显变小,需要通过更大的倍数才能看到其结构,并且层次感不强,构成凸起的颗粒边缘更加圆润。将完全烧结后的样品凸起周围继续放大(图8g),样品凸起处有明显的透明壳,透明壳的成分以及产生这种现象的原因不明,但可能与ZrO2分子结晶有关。观察不同样品断裂处表面的显微特征(图8e,图8f),可见未经烧结的样品断裂处平整,结构细腻无颗粒感,断口相对平滑,有少量凹坑与凸起,完全烧结后的样品断裂处有明显的层次感和颗粒感,同时可见断裂面周围分布有大量的裂隙,这一特征在宏观上显示为样品脆弱易碎。

3.2.3 收缩率测试

对打印的规则块状样品进行烧结,烧结前后分别测试样品的长、宽、高并计算体积。通过计算得出的比值即为样品的收缩率,计算表达式如下。

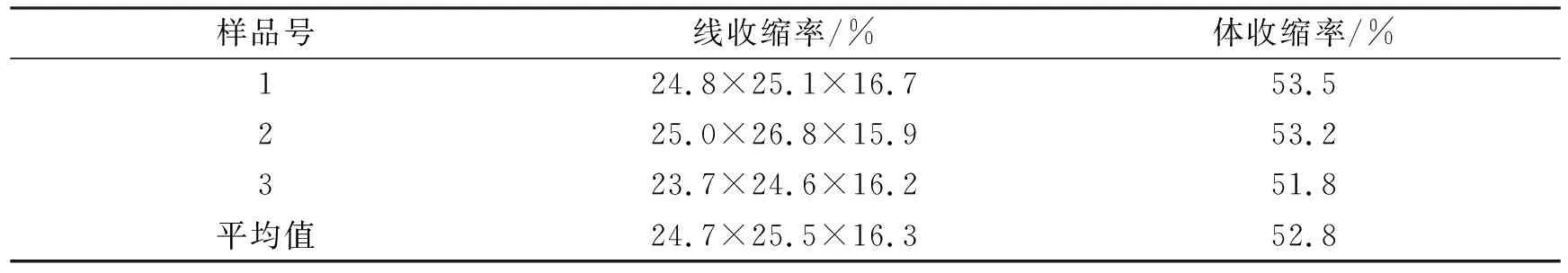

公式(1)为样品线收缩率(Ya)表达式,指在某一个方向上的线性收缩率,本次测定的线性收缩率分别为x、y、z三个方向上的线性收缩率;公式(2)为样品体收缩率(YA)表达式,指样品在所有尺寸上的收缩率。L1指样品烧结前某一条边的长度,L2指样品烧结后某一边的长度,V1指烧结前样品的体积,V2指烧结后样品的体积。实验总共测试3块样品,分别计算样品收缩率,求出平均值,即材料经过烧结后的收缩率值,如表3。

表3 烧结前后样品的收缩率表

表3中数据显示,每个样品在x轴方向和y轴方向上的收缩率基本相同,z轴方向上的收缩率略低于x轴和y轴上的收缩率。样品的体收缩率较高,达到了52.8%,肉眼可见。其原因可能是浆料配置过程中有机物的添加量较高,而烧结过程又有部分有机物逸出。但是,样品的收缩为各个方向上的均匀收缩,在样品的宏观形态上,除了样品大小改变之外,并无明显的坍塌或畸变,如图9。

图9 烧结前后样品形态对比:a.烧结前;b.烧结后Fig.9 Comparison of sample morphology before and after sintering: a.before sintering; b.after sintering

4 结语

笔者通过文献查阅与实验测试,运用粘度计测得浆料粘度约为127 199 mPa·s,且有明显的挂壁现象,具备可打印性,材料断裂拉伸应变达319.25% ,抗拉强度约1 MPa,热重分析测得失重曲线两个拐点分别在300 ℃和761 ℃,据此得出烧结温度梯度。相较未烧结样品,烧结后的样品硬度增大,直径更小,表面有明显裂隙,表面凸起更小。样品体收缩率为52.8%,为各方向均匀收缩,无明显的坍塌或畸变。

实验结果表明,PDMS复配纳米氧化锆粉末的陶瓷前驱体材料在固化后具有良好的弹性,理论上能够突破硬质材料的限制,制作更加复杂的柔性结构,更加贴合佩戴部位,也能为设计师提供二次设计的空间,使得首饰具有更多变化,同时,材料在烧结后精度更高,且收缩均匀,理论上能够满足更多精细结构首饰的制作。但是,样品烧结后脆性增大,因此,若需使用该材料制作硬质首饰,需要在烧结的控温速率和保温时间上进行进一步的研究,或在浆料制备过程中加入增韧物质,以降低材料烧结后的脆性。