电涡流位移传感器在磨浆机动定磨片工作间隙测量中的性能

陈慧霞,张志义,刘冠宇,王振羽,栾凤亮

(1.北华大学机械工程学院,吉林 吉林 132021;2.北华大学工程训练中心,吉林 吉林 132021)

高浓度磨浆机实时测距对提高工作效率,增强磨浆安全性具有重要意义.目前,国内外主要采用控制主电机总电流(即磨浆功率)、停机时校零位和运行时控制进退盘辅电机位移等调控磨盘间隙的手段[1].但受浆料、磨片磨损等众多因素影响,测量结果有延迟且存在误差.电涡流位移传感器可长期可靠工作,因灵敏度高、抗干扰能力强、非接触测量[2-5]、响应速度快、不受油水等介质影响,被广泛应用于大型旋转机械的轴位移、轴振动、轴转速等长期实时监测中.因此,可以应用于高浓度磨浆机动、定磨片工作间隙的实时测量.荣锋等[6]设计了一种基于新型桥式结构硬件电路的电涡流位移传感器,但没有应用在实际工作环境中;程家军[7]采用电涡流位移传感器实现了静态微小间隙和动态位移响应的精确测量,但对测量环境的要求较高;张辉等[8]首次将电涡流位移传感器应用在盘式磨浆机齿盘的动态位移测量中,但没有探讨磨片的磨损对试验结果的影响,试验环境的模拟也不够完善.本文基于电涡流位移传感器电涡流效应工作原理,利用其能够适应复杂环境的特点,对高浓度磨浆机动、定磨片的工作间隙进行实时测量,尽可能准确搭建工作环境模型,使试验结果更加精确有效.

1 高浓度磨浆机结构及工作原理

1.1 高浓度磨浆机结构

化学机械浆高浓度磨浆机主要由磨室、主轴、前轴承盒、液压油缸、后轴承盒、齿轮联轴器、密封箱、机架以及液压站、换热器、操作柜、水冷系统和间隙测量显示装置等组成.作为高浓度磨浆机主要工作区域的磨室,由1个可轴向移动的转子盘和1个固定的定子盘组成.图1为磨浆机磨室装配切面图,其中,动、定盘上分别安装了12块30°可拆卸磨片单元,拼接成两个圆盘.磨片单元形状及参数见图2,其表面齿牙和齿槽交替分布.磨室可承受1.2 MPa压力.磨室体材质采用不锈钢1Cr13整体铸造.磨盘直径不小于1 220 mm,磨盘转速为1 450 r/min.

图1磨室装配Fig.1Assembly drawing of grinding chamber图2磨片单元Fig.2Grinding plate unit

1.2 工作原理

将预先处理好的木片等物料由喂料器强制送入磨室,在动盘和静盘组成的磨区内,物料在磨片与纤维、纤维与纤维之间的相互摩擦作用下[9-10]被离解成纤维,由出料口排出磨室.在工作过程中,磨区内动、定磨片在外力作用下磨损严重,因此,对其进行实时监测显得尤为必要.非接触式电涡流位移传感器可以嵌入定磨盘内部,实时准确地测量磨浆机工作间隙,而目前国内外在相关领域的研究较少.

2 试验原理与方法

2.1 高浓度磨浆机模型搭建

为满足试验要求,需搭建高浓度磨浆机模型,尽可能还原磨浆机在工作环境下的状态.

磨片单元之间的间隙为0.20~0.30 mm,总间隙为0.84~1.20 mm.拼接成的磨盘直径不小于1 220 mm,磨片材质是高铬耐磨合金.将磨片单元加工成直径为φ95 mm的齿盘来模拟动磨盘(图3),并准备铁套筒(图4)和加水隔离套(图5)模拟另一个静磨盘及加工材料.其中,对铁套筒进行加工是为了更精确地模拟定磨盘齿牙和齿槽的分布情况,并与未加工铁套筒形成对比.

本试验在CAK6136V/750数控车床的基础上进行模型搭建,通过车床主轴带动动磨盘转动,将传感器固定在刀台上,通过手动摇杆控制与动磨盘的距离.搭建好的试验平台见图6,工作局部见图7.

图3研究用齿盘Fig.3Tooth disc for research图412mm铁套筒Fig.412mm iron sleeve图510mm加水隔离套Fig.510mm water isolation sleeve图6试验平台Fig.6Experimental platform图7工作局部 Fig.7Work part

2.2 电涡流位移传感器的确定

电涡流位移传感器是一种基于电涡流效应的电感式测量传感元件[11].电涡流需要在可导电的材料内才可以形成.给传感器探头内线圈导入一个交变电流,会在探头线圈周围形成一个磁场.根据法拉第电磁感应定律,该磁场会在空气中产生感应电场,此时将一个金属导体靠近探头线圈,感应电场会在金属导体中产生感应电流,也即电涡流.电涡流产生涡流磁场,根据楞次定律,电涡流的磁场方向与线圈磁场方向正好相反,而这将改变探头内线圈的阻抗,这个阻抗的变化与线圈到被测物体之间的距离直接相关.传感器探头连接到控制器后,控制器可以从探头内获得电压的变化量,并以此为依据,计算出对应的距离.

传感器线圈直径越小,灵敏度越高,但线性范围越窄,可覆盖的被测金属材料区域也就越小[8].考虑到磨片单元表面齿牙、齿槽的分布结构会削弱一部分电涡流效应,加上模型搭建时用到的铁套筒和加水隔离套具有一定厚度,以及安装因素,最终选择电涡流传感器的量程为50 mm,直径为60 mm.本试验最终采用φ60的Q8050电涡流传感器,其原理见图8.

图8Q8050原理Fig.8Q8050 principle

2.3 试验方案

本试验主要探究动磨片转速、磨片磨损程度以及在传感器上依次添加定磨片(即本试验中的铁套筒)和加水隔离套时,输入位移x与输出电压U的关系.其中,输入位移x的取值为1~50 mm,间隔为1 mm.输出电压U由传感器的输出端连接到数显万用表上显示读数,精确度为1 mV.1个输入值测量3次,取平均值作为输出值,以提高输出结果的准确性.根据已有的设备条件及试验基础,这里只讨论定磨片的磨损情况,将磨损量分为无定磨片、定磨片未磨损、定磨片磨损3 mm、定磨片磨损6 mm、定磨片加工5种情况.

3 试验结果

3.1 动磨片转速对位移-电压曲线的影响

由于高浓度磨浆机的最大转速为1 450 r/min,因此,用CAK6136V/750数控车床将动磨片的转速控制在0~1 000 r/min,间隔为200 r/min.将试验分为2组:第1组无加水隔离套,第2组为有加水隔离套.用origin2017软件绘制传感器输入、输出特性曲线,见图9、10.

图9无加水隔离套时速度对位移-电压曲线的影响Fig.9Effect of speed on displacement voltage curve without water isolation sleeve

图10有加水隔离套时速度对位移-电压曲线的影响Fig.10Effect of speed on displacement voltage curve with water added isolation sleeve

由图9、10可知:无论有、无加水隔离套、定磨片,不论定磨片的磨损程度如何,动磨片转速对位移-电压曲线基本无影响.等效到高浓度磨浆机实际工作情况,即动磨盘的转速快慢不影响电涡流位移传感器的在线输出结果.

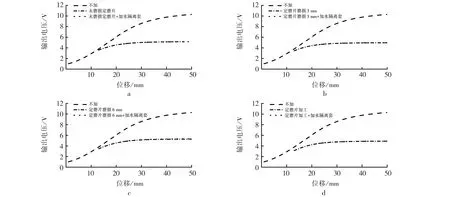

3.2 定磨片磨损程度对位移-电压曲线的影响

在实际工作环境下,动磨盘在长期转动过程中不断与定磨盘发生挤压、碾磨,动、定磨盘免不了出现磨损,因此,有必要探究磨片磨损情况对位移-电压特性曲线的影响.由前文动磨片转速试验结果可知,转速基本不影响输入、输出特性曲线,故可只对转速为0的情况进行分析,同样分成有、无加水隔离套两组,曲线见图11.

图11定磨片磨损程度对位移-电压曲线的影响Fig.11Effect of wear degree of fixed grinding plate on displacement voltage curve

由图11可知:曲线从上到下依次是无定磨片、定磨片加工、定磨片磨损6 mm、定磨片磨损3 mm、定磨片未磨损,当只有动磨片没有定磨片时,电涡流效应最强;当有定磨片时,形成了一个有斜面坡度的圆环,抑制了一部分电涡流效应,导致输出信号减弱,随着定磨片磨损程度由低到高,对电涡流效应的抑制作用也逐渐减弱,即输出电压信号最大值依次增加.并且,有定磨片的输出最大值约为没有定磨片的1/2,反映了定磨片的存在对输出结果的影响较大,在实际测量中应当注意这一点.

3.3 铁套筒和水隔离套对位移-电压曲线的影响

当动磨片转速为0,定磨片磨损量不同时加铁套筒和水隔离套对位移-电压曲线的影响见图12.由图12可知:定磨片不同磨损情况下输入、输出特性曲线的分布大体一致,都是在相同位移量时,不加外部条件的输出最大值最高,为10~12 V,而后两种情况的输出最大值减半,为4~6 V.除此之外,后两种情况的曲线基本重合,可以推测加水隔离套对输出结果几乎没有影响.反映在磨浆机工作情况下,即加工材料基本不影响电涡流位移传感器的输出值.

图12定磨片不同磨损情况下铁套筒和水隔离套对位移-电压曲线的影响Fig.12Influence of iron sleeve and water isolation sleeve on displacement voltage curve under different wear conditions of fixed grinding plate

图13定磨片不同磨损程度的输出对比Fig.13Output comparison of different wear degrees of grindingplate

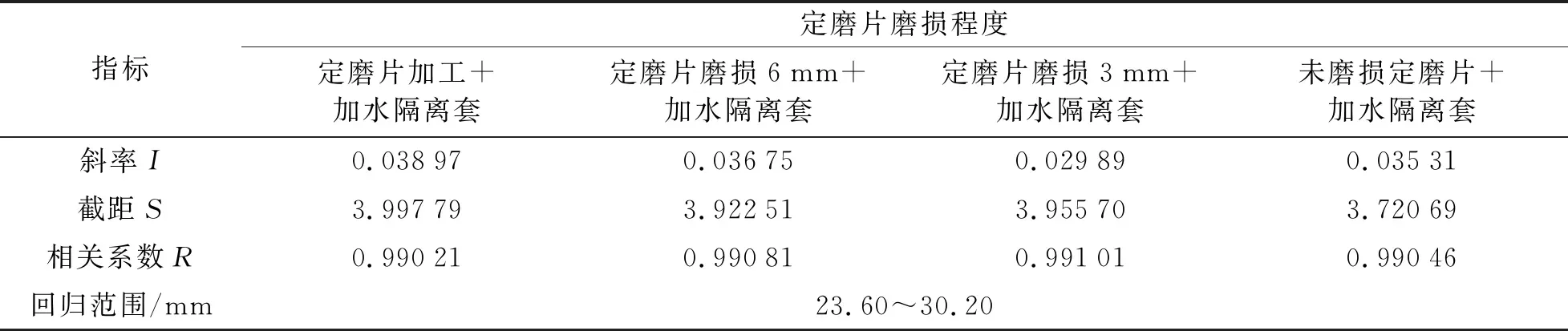

3.4 线性拟合及线性误差

利用搭建好的试验平台,针对磨片不同磨损情况,采用最小二乘法对输入、输出特性曲线进行线性拟合.磨片不同磨损程度的输出对比见图13,不同磨损程度下x-U曲线线性拟合结果见图14,拟合方程式的参数及相关系数R见表1.

考虑到工作间隙测量和安装要求及其他因素的影响,最终确定拟合范围为23.6~30.2 mm.由表1可知:相关系数R都大于0.99,定磨片不同磨损程度下的斜率I的平均值为0.035 23,其斜率与平均值之差ΔImax=0.005 34,ΔImin=0.000 08,相对差最大约为15.2%.由此可知,定磨片的磨损程度对电压输出结果有一定影响,可以根据输出电压的变化情况判断定磨片的磨损情况,方便在线控制动、定磨片之间的间隙,提高工作效率.

图14定磨片不同磨损程度的线性拟合结果Fig.14Linear fitting results of different wear degrees

表1 拟合方程式参数及相关系数Tab.1 Parameters of fitting equation and correlation coefficient

4 结 论

本文将电涡流位移传感器应用在高浓度磨浆机工作间隙的测量当中,实现了微小位移的无接触实时测量.完成了试验平台搭建,可以更好地模拟磨浆机工作环境.探究了动磨片转速、磨片磨损程度以及在传感器上依次添加定磨片和加水隔离套对输入、输出特性曲线的影响.结果发现:在相同位移下,动磨片转速基本不改变输出电压的大小;定磨片磨损程度越大,输出电压越大,无定磨片时,输出值最大,定磨片加工次之,且有定磨片的输出是没有定磨片的一半;不加外部条件的输出最大值最高,在10~12 V,而加上外部条件后的输出最大值减半,在4~6 V;加水隔离套对输出值基本无影响.对试验平台的输出结果进行了线性拟合,得到的相关系数大于0.99,即传感器测量结果可信度较高,可根据斜率的变化判断磨片的磨损情况,实时监控现场工作状态.

本文研究为高浓度磨浆机工作间隙的测量提供了理论依据,同时为电涡流位移传感器的使用和发展提供了宝贵经验,但本文试验平台的搭建还不够严谨和完善,温度对试验结果的影响也是值得探究的课题,后续将会继续开展研究.