煤矿皮带运输智能监控系统设计

郭刚 谢晓东 杨鹏里 李奕 王若楠

(1.山西大同大学教学实验与实训中心 山西省大同市 037003)

(2.山西大同大学煤炭工程学院 山西省大同市 037003)

煤矿井下固定岗位无人值守与远程管控,是煤矿智能化建设的重要内容之一。随着煤矿智能化建设的不断推进,矿井煤炭主运输系统进行远程监控改造成为必然要求,本项目基于PLC 和组态软件的应用,设计了煤矿井下皮带运输智能监控系统,可为煤矿井下皮带运输系统运行模式的升级改造提供参考。

1 煤矿井下皮带运输智能监控系统

系统以西门子PLC 作为控制核心,通过各种传感器在数据采集层完成对煤矿井下皮带运输系统运行参数、保护参数的采集,数据经网络传输到上位机,通过组态画面实施皮带系统的逆煤流启动、顺煤流停止的顺序联锁控制;组态画面实时显示煤矿井下皮带运输系统的工作参数和各种保护信号的数据,出现故障及时报警并实施保护。

2 监控系统的硬件设计

2.1 煤矿井下皮带运输系统

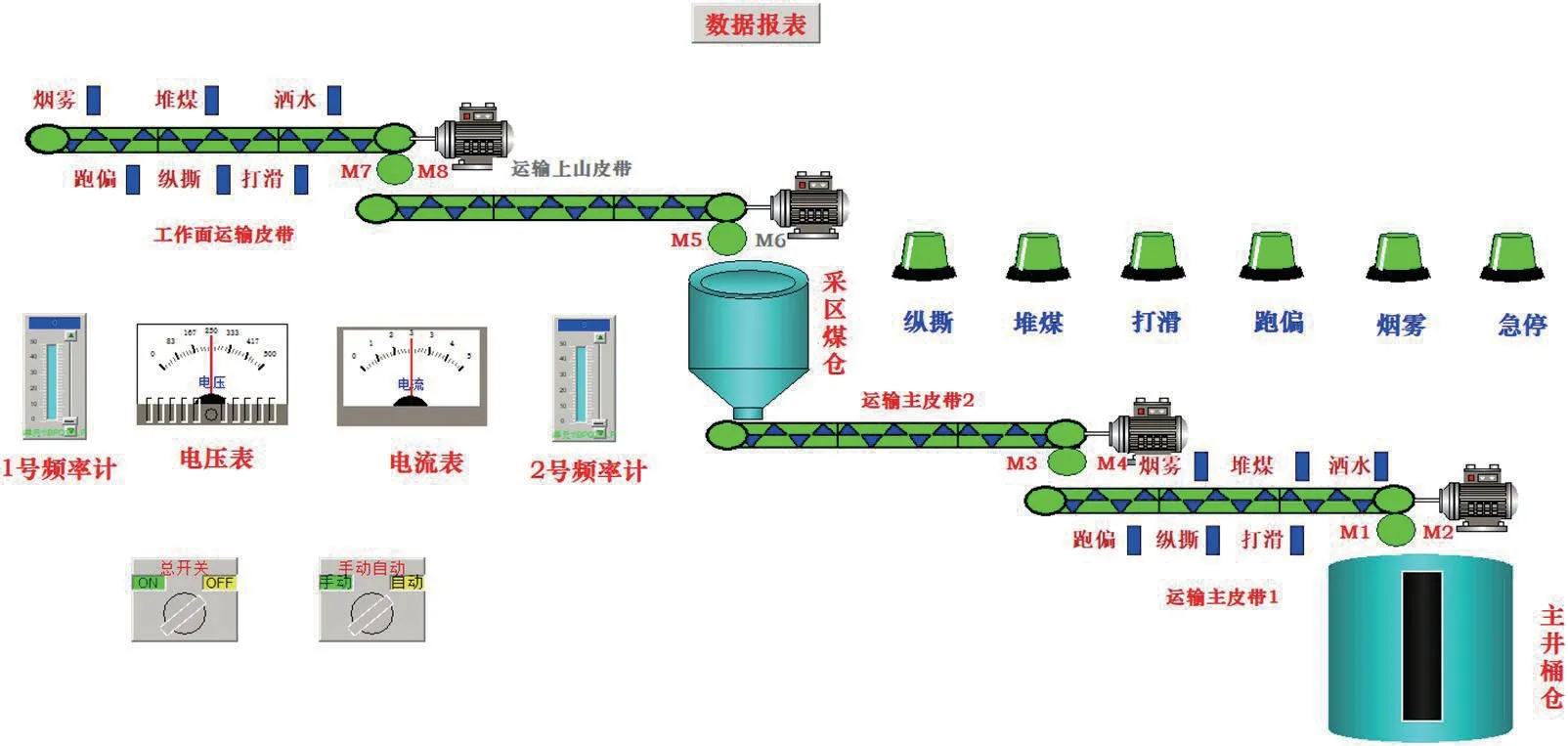

皮带运输系统是煤矿井下最重要的运煤系统,其正常运行对煤矿生产有着直接的影响。如图1 所示,综采工作面开采的煤炭首先通过刮板输送机转运到运输巷道皮带,随后经顺槽皮带转运到运输上山皮带,将煤炭储存到采区煤仓,然后将煤炭转到运输大巷主皮带,经多部皮带运输,最终将煤炭输送到矿井地面主煤仓。

图1:井下主皮带远程监控系统组态画面

2.2 网络监控系统

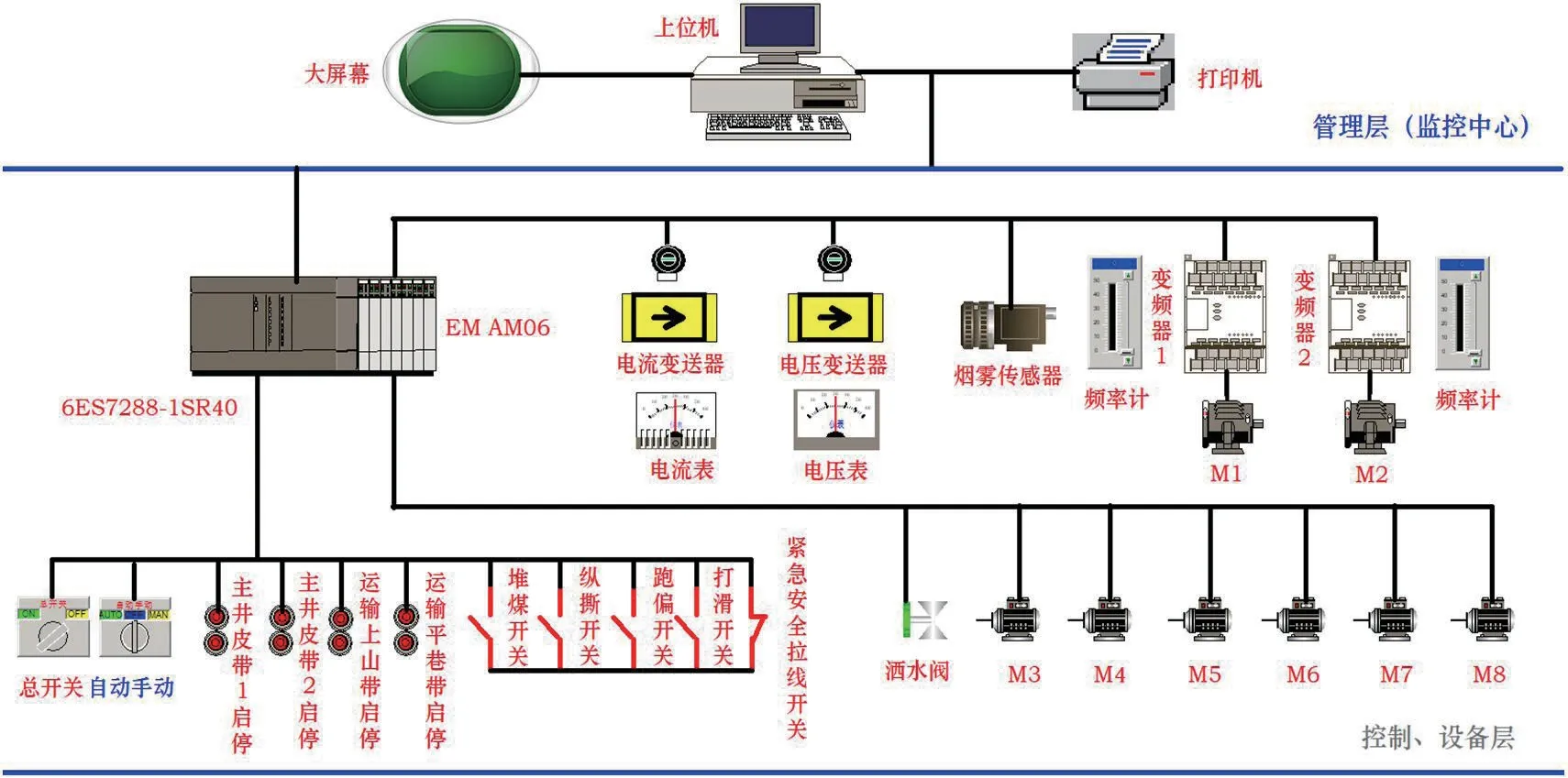

根据煤矿井下煤炭运输流程,本文将皮带监控系统分为三个层级。如图2 所示,网络监控系统由监控层,控制层、设备层组成。监控层由上位机电脑、显示器、报警设备组成。监控层向上可以连接管理层,实现管理层对皮带运输监控系统的监管。上位机安装力控组态软件,实现皮带运输系统的动画运行和监视功能。控制层由S7—200 SMART 及模拟量扩展模块组成。设备层由就地启动、停止按钮,接触器、电动机、变频器、各种传感器等组成。上位机与PLC 通过以太网线连接,采用TCP/IP 通讯协议实现数据传输。PLC 与设备层采用模拟量和开关量数据传输模式进行传输。

图2:矿井皮带运输网络监控系统

监控系统可接收各段皮带的堆煤、烟雾、跑偏、纵撕、打滑、急停等传感器信号,对皮带运输机的运行状态进行监视和控制;皮带输送系统在自动方式下按程序设定顺序联锁控制,实现逆煤流启动,顺煤流停止;在维修状态下可实现单台就地启、停。每个点位动作都可以在上位机组态画面上明确显示。

2.3 电气系统

电气系统由AC380V 电源、空气开关AC380V30A、交流接触器、中间继电器、电机、变频器、开关电源DC24V、S7-200SMART、各种传感器、控制按钮等组成,如图3 所示。开关电源直流24V,为各种传感器、中间继电器、洒水电磁阀等供电。PLC 共有14 个开关量输入接点,分别接控制按钮、堆煤、烟雾、速度、跑偏、纵撕、打滑、急停等反馈接点。PLC 有4 个模拟量输入接点,分别接电流变送器、电压变送器、2 个变频器频率传感器。PLC 输出接点7 个,控制6 台电动机的中间继电器线圈和洒水电磁阀。洒水电磁阀用于喷雾洒水降尘,皮带各电机受各自接触器的主触点控制,接触器的线圈由AC220V 供电,受中间继电器接点控制。两台主皮带电动机由变频器控制,实现变频调速控制,变频器接受PLC 的控制。

图3:电气系统原理图

3 系统的软件设计

3.1 监控系统的上位机软件设计

3.1.1 组态画面设计

如图1 所示,为井下主皮带远程监控系统上位机组态动画界面,上位机与PLC 通过以太网线连接,采用TCP/IP 通讯协议实现数据传输。组态画面显示各台皮带电动机运行状态,各种保护报警指示灯的状态,电动机运行的电压、电流数据,变频器输出频率等信息,可通过画面上的总开关实施皮带系统的启动、停止,也可实现皮带系统自动和手动控制的转换。通过组态画面的页面转换按钮,可快速将画面切换到报警显示、数据报表、数据曲线等画面。

3.1.2 定义外部设备及数据连接

上位机安装“力控”软件后,点击“力控”图标,新建工程项目并命名,点击“开发”图标,在导航栏中双击“IO设备组态”,在弹出的窗口中点击“PLC”前面的“+”,选择“SIEMENS”,点击前面的“+”,然后双击“S7-200”,在弹出的画面中定义设备的名称为“PLC”,设备的地址号为“2”。点击“下一步”,选择与 I/O 通讯的 COM 口为COM1,点击“高级”,在弹出的画面中设置通讯参数,默认即可。

3.1.3 端口通信参数设置

打开S7-200 SMART 编程软件,在端口通信参数里设置端口 0 的站号为“2”,通信波特率为9.6kbits,确认后,把系统块的信息下载到PLC。将编程软件关闭,释放 COM1 口,以免影响后续力控组态功能与PLC 的通讯。

3.1.4 定义数据库点及数据连接

根据工程项目控制要求,本项目建立下列数据库点。数据库点参数设置如表1、表2 所示。在力控软件中,设置数据库点参数并进行数据连接和保存。

表1:模拟量数据库点参数设置

表2:开关量数据库点参数设置

3.2 PLC程序设计

3.2.1 井下主皮带远程监控系统监控流程

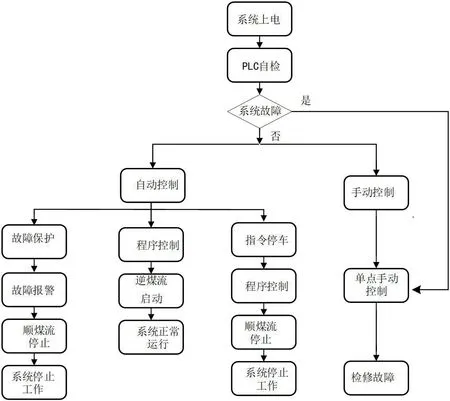

通过 PLC 编程实现的皮带远程监控系统程序具备多个功能,包括初始化、程序检测、频率控制、传输控制、互联协议通信、故障识别、模拟量与数字量处理等功能。如图4所示,为井下主皮带远程监控系统整体的监控流程:首先判断是否发生远程故障,若发生远程故障则进行就地操作,无远程故障则判断设备是否发生故障,若有故障则进行检修,处理故障,无故障后则进入控制模式选择;控制模式自动控制、手动控制二种模式,分别对应自动、就地检修操作。

图4:井下主皮带远程监控系统监控流程图

3.2.2 监控系统PLC 程序设计

依据图4 所示的井下主皮带远程监控系统监控流程,编写梯形图控制程序,实现皮带远程监控。

皮带运输系统控制要求:逆煤流启动,顺煤流停止,各部皮带间实施顺序联锁控制。各部皮带出现任何故障实施停车保护。监控系统分为手动控制和自动控制。

手动控制为系统调试和检修而设置。手动控制时,各部皮带单独控制。将上位机组态画面中的总开关置于开的位置,手动/自动转换开关置于手动位,现场按下相应皮带启动按钮,启动相应皮带的两台电动机(先后启动),上位机记录相关数据并保存;检修或调试后,现场按下相应皮带停止按钮,两台电动机先后停止,数据通过PLC 上传给监控室的上位机,记录相关数据并保存。

自动控制为正常运行的控制方式。自动控制过程如下:将上位机组态画面中的总开关置于开的位置,手动/自动转换开关置于自动位,系统进入自动程序运行状态,若系统一切保护正常,系统启动1 号皮带M1 电动机,同时,打开洒水电磁阀,皮带系统沿线开始喷雾降尘,2 秒后启动M2 电动机,驱动1 号皮带运行,1 号皮带电动机由两台变频器分别驱动;M2 电动机启动后,延时60 秒,系统启动2 号皮带的M3 电动机,2 秒后启动M4 电动机,驱动2 号皮带运行;M4 电动机启动后延时60 秒,系统启动M5 电动机,2 秒后启动M6 电动机,驱动3 号皮带运行;M6 电动机启动后延时60 秒,系统启动M7 电动机,2 秒后启动M8 电动机,驱动4 号皮带运行。至此,系统完成逆煤流启动控制。

皮带运输系统正常运行时,电流变送器采集电动机运行电流,将数据传输给PLC,PLC 上传给监控室的上位机,记录相关数据并保存。通过显示窗口,可显示数据实时报表、实时曲线图和历史曲线图。当实测值达到报警条件,即电动机电流超过额定电流的120%以上时,过载保护报警启动,同时发出声光报警信号,以提示相应电动机出现过载故障。同时,系统程序根据过载程度启动延时保护,当延时时间达到时,切断相应电动机的电源,停止相应电动机。该电动机之后的所有电动机都将在联锁控制下停止工作,实现联锁控制。该电动机之前的电动机不停机,正常运转。报警后在报警显示窗口,点击确认,即可关闭报警声光信号。当电动机回路的电流达到额定电流的8 倍以上时,系统程序执行速断保护,立即切断该供电回路的电源,相应电动机停止工作。该电动机之后的所有电动机都将在联锁控制下停止工作,实现联锁控制。该电动机之前的电动机不停机,正常运转。

皮带运输系统正常运行时,电压变送器采集电动机运行电压,将数据传输给PLC,PLC 上传给监控室的上位机,记录相关数据并保存。通过显示窗口,可显示数据实时报表、实时曲线图和历史曲线图。当实测值达到报警条件,即电动机电压低于额定电压的75%以下时,欠压保护报警启动,发出声光报警信号,以提示相应电动机出现欠压故障。同时,系统程序切断相应电动机的电源,停止相应电动机。该电动机之后的所有电动机都将在联锁控制下停止工作,实现联锁控制。该电动机之前的电动机不停机,正常运转。报警后在报警显示窗口,点击确认,即可关闭报警声光信号。

皮带运输系统正常运行时,系统设置的各种传感器,监视系统运行,当某段皮带出现堆煤、烟雾、跑偏、纵撕、打滑等故障时,传感器将故障信息传输给PLC,PLC 上传给监控室的上位机,上位机组态画面显示故障类型。同时,控制程序将该皮带的电动机停止,该电动机之后的所有电动机都将在联锁控制下停止工作,实现联锁控制。该电动机之前的电动机不停机,正常运转。皮带运输系统正常运行时,当出现紧急危险情况,现场人员将皮带沿线任一急停开关拉开,控制程序将该皮带的电动机停止,该电动机之后的所有电动机都将在联锁控制下停止工作,实现联锁控制。该电动机之前的电动机不停机,正常运转。上位机组态画面显示紧急停止。

4 结语

本项目基于PLC 和力控组态软件,描述了煤矿井下皮带运输智能监控系统设计的内容和设计过程,可为从事煤矿井下皮带运输系统管理的工程技术人员提供参考。