煤矿皮带输送机自动检测系统的研究与设计

高飞

(山西省长治经坊煤业有限公司 山西省长治市 047100)

近年来,随着煤矿开采量和开采强度的不断增加,这就意味着煤矿井下物料运输强度变得越来越大,皮带机是最常用的煤矿物料输送设备,在煤矿生产系统中发挥着重要的作用。因为皮带机在实际使用过程中,不仅仅是牵引机构,还是重要的承载机构,贯穿皮带机的实际全长,用量比较大,成本也比较高。皮带机是由机架结构、托辊、胶带、驱动滚筒、电动机等部分组成,在长时间运行过程中,皮带机非常容易出现不同程度的损伤和破坏,最常见的就是托辊故障、输送带撕裂、机架与基础连接松动、机架螺栓松动等问题,这些问题都会影响皮带机的正常运行,会产生比较严重的振动或噪声,甚至有可能导致胶带局部温度过高引起燃烧,从而引起煤矿事故。比如发生在2020 年9 月27 日的重庆松藻煤矿重大火灾事故,造成16 人死亡42 人受伤,直接经济损失达到了2501 万元,主要原因就是煤矿井下皮带机托辊被卡死,内部粉煤沉淀较多,导致局部温度过高从而引燃输送带,最终造成重大煤矿事故。从煤矿安全角度分析,迫切要求对皮带机进行实时检测,对皮带机的关键结构、皮带机周围工况、皮带机的运行情况等数据进行采集并自动检测,及时发现事故苗头并采取措施,避免煤矿事故的发生。

本文通过对煤矿皮带机结构和特点进行分析,提出了一种煤矿皮带机自动检测系统,可以实现对皮带机运行过程中进行检测,准确采集皮带机的运行状况,上传到上位机系统中进行智能分析,及时发现潜在的事故苗头并进行报警提醒维修,可以有效避免煤矿事故的发生。对于保证煤矿安全生产,提高煤矿的经济效益具有非常重要的作用。

1 煤矿皮带机常见故障类型与检测点分析

1.1 煤矿皮带机基本结构

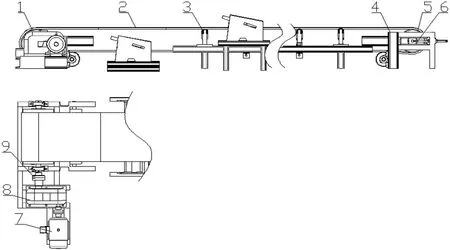

煤矿皮带机是最常见的一种物料输送设备,也是散料输送中最常用的机械设备。随着带式输送机技术难题的解决,长距离、大运量、高速带式输送机得到了广泛的应用,在运行过程中也出现了越来越多的问题,使得煤矿现场设备的巡视范围和工作量变大。釆用传统的人工巡视,很难做到全面准确巡检,将给设备和煤矿安全生产带来各种安全隐患。如图1 所示为皮带机基本结构组成示意图。

图1: 皮带机结构组成示意图

如图1 所示。皮带机主要由传动滚筒、输送带、托辊、机架、改向滚筒、张紧装置以及电动机等部件组成。通过电动机带动减速器与传动滚筒连接,将动力传递给传动滚筒,拉动输送带进行运动。由位于皮带机下方的托辊进行支撑,保证输送带有一定的挠度,避免引起太大的悬垂。皮带机本身结构并不是特别复杂,但是当皮带机距离非常长,运量比较大、运行时间长时非常容易引起皮带机故障,尤其是在煤矿井下复杂多样的工况下,在皮带机的周围非常容易出现大量的煤粉或者堆煤问题,从而具备燃烧的条件极易引起输送带的燃烧。

1.2 煤矿皮带机结构常见故障类型

由于煤矿皮带机属于常见的机电设备,在长期运行的过程中会出现各种设备运行故障。随着煤矿开采深度的不断增加,皮带机的运行特点逐渐是长距离、大运量,受到井下复杂环境的影响,伴随着粉尘、腐蚀性气体,潮湿,瓦斯、一氧化碳和硫化氢等有毒有害气体,皮带机关键部件容易损坏。比如常见的皮带机托辊卡死、减速器高温、输送带断裂、输送带纵撕等故障,这些都将影响物料的输送,引发矿山机电设备事故。根据异常发生的位置不同大致可以对皮带机的异常运行分为三大类,即机头部位、机身部位和机尾部位异常。

(1)机头部异常分析。电动机受粉尘的影响导致内部电阻增大引起的局部高温;减速器润滑不良引起的局部高温;驱动滚筒发生的筒体开裂,中轴损坏,轴承座的损坏破裂等异常情况。

(2)机身部异常分析。机身部是以输送带和托辊做为主要构件。输送带的损坏也是常见的一种带式输送机异常情况,包括有输送带的断裂、输送带的纵撕、输送带的跑偏、输送带大块矸石卡死、输送带局部磨损严重等异常情况;托辊常发生的异常情况有:托辊卡死、托辊轴线弯曲变形、托辊磨穿形成破口、托辊局部高温、托辊筒壳的损坏等异常。

(3)机尾部异常分析。机尾部的异常主要是以结构的运行异常为主,包括:滚筒的开裂、卸料故障、支撑座与基础的连接破坏、筒体包胶磨损严重等异常,这些异常都会引起带式输送机在卸料端对输送带的磨损加剧,出现局部高温。

2 自动检测系统总体技术方案设计

2.1 自动检测系统设计要求

根据皮带机的实际运行检测要求,从维护皮带机正常运行角度分析,不仅需要对皮带机结构进行实时检测,还需要对皮带机周围的环境参数信息进行检测,具体参数信息包括皮带机周围空气中的有毒有害气体、皮带机附近的煤粉堆积情况等,如表1 所示为煤矿井下有毒有害气体检测浓度要求与反应时间。

表1: 井下环境气体检测技术指标

为此对皮带机自动监测系统提出如下要求:

(1)准确定点采集皮带机运行参数;

(2)对关键位置点进行实时在线检测,识别速度快,精度高;

(3)自动检测系统的主要性能指标与技术参数需要满足巡检的要求;

(4)自动检测系统能够布置安装在皮带机的一侧并进行固定。

(5)自动检测系统能够适应煤矿井下复杂工况的要求。

通过以上皮带机常见运行异常的总结发现,皮带机关键零部件的异常故障往往会表现出不同的物理性质,比如发热、放光、声音异常等,所以对皮带机运行异常进行检测的关键是准确把握发出的物理信号,对物理信号进行采集,随后转变为电信号进行处理和分析。

2.2 总体技术方案

为了实现对皮带机的实时自动检测,设计出巡检装置模块对皮带机进行智能检测,如图2 所示为在线检测装置结构组成示意图。

图2: 皮带机自动检测系统方案组成图

从图2 中可知,皮带机自动检测系统方案主要由检测装置本体、安装吊钩、以及安装在不同位置的电子定位标签组成。通过布置在输送带附近的自动检测装置本体采集皮带机的运行状况,并且检测装置本体可以选择固定在皮带机侧方,也可以将其悬挂在钢丝绳上,在皮带机机头和机尾位置安装导向轮,利用猴车的原理实现循环自动检测,从源头控制,实时检测识别皮带上的大块物料和长杆利器,如大块矸石、锚杆、道木、铁管等,发现异常,及时报警、停车,代替传统的由人工监视视频图像、人工判断故障报警的模式,安全、可靠、准确率高。

由于皮带机距离比较长,且在长距离运行过程中某个位置出现异常需要对其进行精确定位,便于及时进行处理和维修,为此设计了故障点自动定位系统。采用的是在每个承载托辊处的机架和输送带边缘处等间隔安装无源电子标签,每台自动检测装置本体内部安装有多个读卡装置,根据识别的电子标签确定当前这台自动检测装置目前所在的具体位置,当某个位置出现异常时,将会直接发送到上位机端,进而可以解决皮带机巡检过程中托辊和输送带对应位置的识别问题。当皮带机某个位置出现异常时,此时可以通过电子定位标签发送异常信息到读卡器,随后由读卡器对信息进行放大和处理,并且由自身搭载的无线通讯模块将信息发送到上位机端,在上位机端可以直接定位异常位置并且对异常情况进行自动诊断和分析,及时报警提醒维修。

3 传感器模块与软件系统设计

3.1 硬件模块组成

皮带输送机自动检测系统的核心是自动检测模块,其中自动检测模块的基本功能是对皮带输送机的异常进行采集并对周围环境参数信息进行采集,具体包括温度、烟雾和有毒有害气体等数据。在自动检测模块内部搭载有温度传感器、烟雾传感器和气体传感器,用于检测皮带输送机结构部分和周围环境中的温度参数、烟雾浓度参数和气体浓度参数。其中的温度传感器用于采集皮带输送机在运输过程中胶带、托辊和减速器等部件的温度信息;气体传感器具体包括CH传感器、CO 传感器、HS 传感器等,对煤矿巷道中的有毒有害气体或可燃性气体进行检测,防止发生可燃性气体超标引起爆炸;烟雾传感器用于采集在煤矿皮带输送机运行过程中环境中的粉尘烟雾浓度,避免烟雾浓度过大引起粉尘爆炸;使用外置摄像头对皮带输送机运行状况、托辊运行状况进行检测,由内部的大容量锂电池对传感器和摄像头进行供电。采集到的数据通过数据处理器进行分析,并由内部搭载的无线通讯模块建立与上位机之间的联系,从而实现数据的传输。

3.2 异常点定位算法流程

采用射频识别技术对皮带输送机异常位置点进行准确定位,从而便于为后期设备的维修提供准确的参考依据。执行过程为:首先对电子标签进行编号,利用读写设置软件UHF Reader 将含有坐标位置的编号信息写入电子标签。RFID 技术可识别高速移动目标,并且可同时识别多个不同标签,当自动检测单元靠近所布置的无源电子标签时可分别接收来自输送带与托辊机架上标签反馈的位置信息。托辊机架上的位置信息作为定位主参考,与检测得到的数据结合,并通过控制器与无线通讯系统传输至上位机,比对位置信息库实时定位机器人在巷道内的坐标,方便工作人员查看;输送带上的位置信息作为定位辅助参考,当监测到故障发生时,将该位置信息进行传递,帮助工作人员快速定位故障点。

首先进行系统栏初始化,对整个检测系统程序进行动态刷新,随后通过读写器搜索标签信号,识别贴在输送带和托辊上的标签,当检测到故障信号时将会对比数据库,自动定位托辊和输送带的故障点的位置,通过无线通讯模块将数据发送到上位机端,在上位机端完成对异常点的检测和故障识别。

3.3 系统运行软件控制系统

整个系统在运行过程中,将反复执行系统的主程序,通过对端口、定时器以及通讯接口进行初始化,随后启动定时器,并采集输入信号,根据实际的输入信号选择对应的功能模块,并进行控制和有关的操作。数据处理器是整个数据采集系统核心组件,主要用以处理温度、声音、烟雾传感器以及摄像机探测数据。数据采集系统可以实现传感器信息、视频监控信息以及带式输送机运行状态,乃至电动机参数数据传输,数据处理器对监测数据压缩处理,通过井下交换机传输给地面监控中心,监控人员可充分掌握井下带式输送机运行状况。

4 现场应用与效果

为了验证设计的煤矿皮带输送机自动检测系统的实际运行效果和检测精度,对自动检测系统在山西大同煤矿进行现场安装和试运行。将硬件系统安装在皮带输送机侧上方,对皮带输送机进行自动检测,如表2 所示为自动检测系统在2020 年12 月检测得到的数据。

表2: 现场应用数据表

通过自动检测系统的自动导出功能可以得到2020 年的皮带输送机的运行状况,通过现场运行可以得出采用自动检测系统可以准确采集皮带输送机的故障信息,可以对异常位置点进行准确定位,识别准确度高达99.3%,精确报警率为94.1%,响应时间<2s,采用自动检测系统代替传统人工检测可以使得工作量减少85%-95%,大大降低工人的劳动强度,保证煤矿皮带输送机的正常稳定运行。如图3 所示为现场自动检测效果图。

图3: 现场实验与检测效果

从图3 中可以看出,自动检测系统准确捕捉皮带输送机异常点的温度信号和位置信号,对其故障进行准确判断并进行定位,有效发现潜在事故苗头,便于及时作出反应解决问题,避免煤矿事故的发生。此外,采用自动检测系统可以节省人力成本的投入,并实现全天24 小时无人监控,对于保证煤矿安全生产,提高皮带输送机的运行效率具有非常的参考意义,取得良好的应用效果和经济价值。

5 结论

针对煤矿皮带输送机传统人工检测存在效率低、成本高、结果不稳定以及准确度差等问题,本文通过对煤矿皮带输送机常见故障进行分析,并结合煤矿皮带输送机异常检测要求,提出了一种煤矿皮带输送机自动检测系统,将防爆传感器、无线通讯模块、锂电池和电路等集成为自动检测单元,并采用射频识别技术建立了异常定位系统。通过现场应用表明:本次设计的这套皮带输送机自动检测系统可以准确识别皮带输送机常见异常并进行报警,识别准确度达到99.3%,响应时间<2s,对设备故障点可以精确定位,有效避免事故的发生,取得良好的应用效果和巨大的经济价值。