某背压机组内外缸夹层结构设计与气动损失分析

张军辉 高骥 张苗 王晓斐 郭则传

摘 要:针对某工业背压式汽轮机小焓降、大流量的特点,为了优化布置,进一步提高气道性能,开发了一种内外缸夹层的回流结构。对该夹层模型进行了全尺度数值模拟,并给出了夹层气动损失的量化趋势,为机组设计者与结构优化设计提供了便利。

关键词:背压式汽轮机;汽缸夹层;气动损失;数值分析

中图分类号:TK262 文献标志码:A 文章编号:1671-0797(2022)13-0038-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.13.011

0 引言

工业汽轮机除应用于电站、船舶以外,还可驱动各类泵、鼓风机、压缩机等,广泛应用于石化炼油、化工、冶金、制糖、建材等国民经济的各个领域[1]。提高工业汽轮机效率的途径包括通流部分的提效和气流通道的优化。近些年来,许多工程师及科研工作者在提高通流部分的效率上做了很多工作[2-4]。相比于通流部分的提效,气流通道部分的研究和改进不是很多,而工业汽轮机的进气通道相比电站汽轮机在结构上更紧凑,气流更紊乱,流动损失更大,可改进空间更大。通过对其复杂流场的分析进而指导气流通道结构的改进,可以减小气流通道的压损和入口气流的不均匀度,从而提高整机的效率。在小焓降、大流量的背压式汽轮机中,气流通道改进的收效将更加显著[5]。

1 结构设计与分析模型

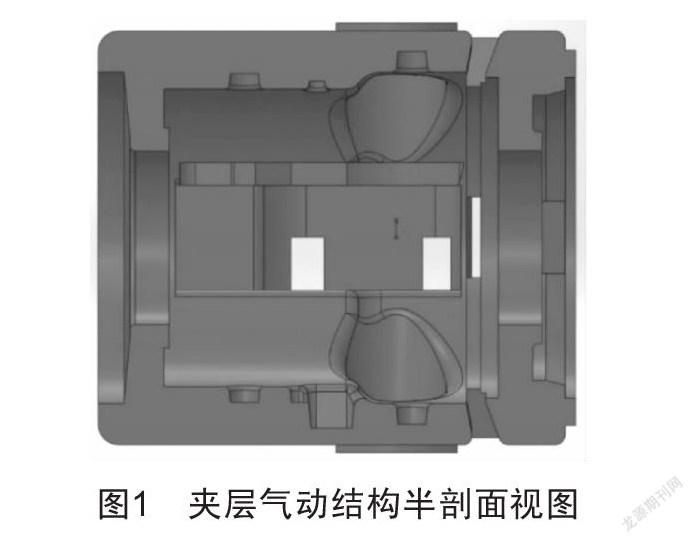

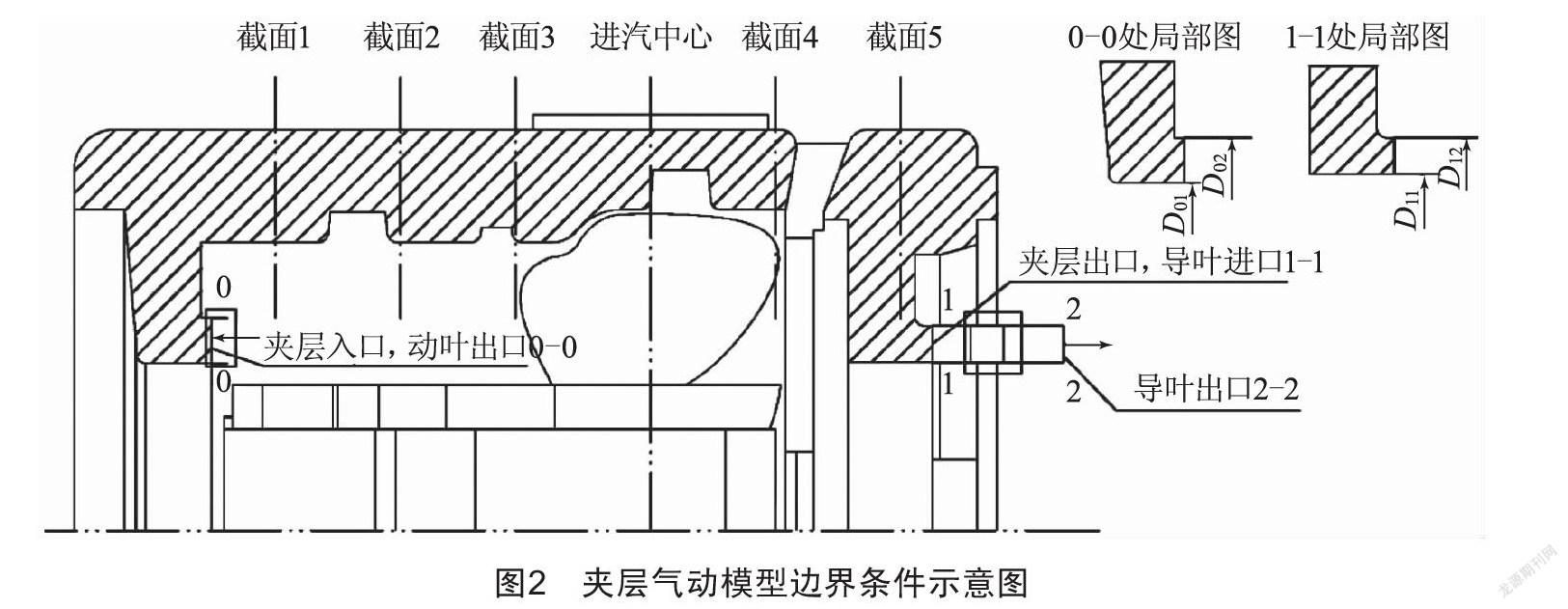

图1为本次所设计的夹层气动结构半剖面图。图2为夹层气动模型边界条件示意图,其中,0-0截面是夹层进口,即内缸持环出口,它与回流前动叶出口相接;1-1截面是夹层出口,即导叶进口边界,后面跟着一级导叶,该面为夹层模型与叶片模型的交界面;2-2截面是导叶出口边界,也是计算出口边界。沿着流向,蒸汽方向经历了180°的变化,依次经过截面0-0、截面N(N=1,2,3,4,5)、截面1-1、截面2-2。其中,0-0截面的夹层进口底径为D01=667 mm,进口顶径为D02=847.8 mm,进口面积S0=π/4×(D012-D022);1-1截面导叶进口底径为D11=670 mm,进口顶径为D12=815.4 mm。

2 气动模型与数值计算方法

本次研究采用ANSYS CFX对“夹层+导叶”气动模型进行三维分析,共计算了6个工况,如表1所示,表中绝对气流角α0-0为动叶出口绝对速度C0-0与其圆周速度U的夹角。

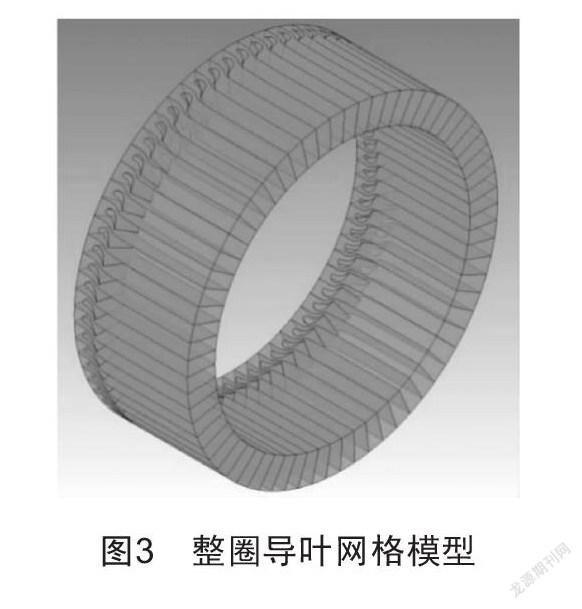

首先采用Solidworks对实际结构进行几何清理,再采用meshing对夹层模型进行网格划分,该部分网格为四面体网格,设置合适的第一层网格厚度,总网格数为1 625万;采用Turbogrid对导叶模型进行网格划分,该部分网格为六面体网格,并设置合适的第一层网格厚度,导叶共68只,其总网格数约为420万,如图3所示。给定夹层进口面总压P0-0,tot、总焓H0-0,tot,给定流动方向α0-0,给定导叶出口面流量M2-2;根据右手准则,转子转向为右旋,给定动叶出口底径壁面旋转速度3 000 r/min,并设置一定的出口延长段,除在夹层出口与导叶进口处建立交界面外,其余面设置为绝热无滑移壁面。整个气动模型的示意图如图4所示。计算工质选用IAPWS-97中的过热蒸汽物性,湍流模型选用k-epsilon双方程模型。这里需要注意的是,夹层进口并非是动叶出口,而是内缸出口,为了能与热力分析程序计算的动叶出口速度做比较,在动叶出口绝对气流角α0-0不变的假设下,需要就S0与动叶出口环形面积进行一定的折算。

3 结果对比

在分析中需要用到以下公式:

总压损失=(P0-0,tot-P1-1,tot)/P0-0,tot×100%

静压损失=(P0-0,sta-P1-1,sta)/P0-0,sta×100%或

(P0-0,sta-PN,sta)/P0-0,sta×100%

其中,下标tot代表总压,sta代表静压,N代表不同截面位置。

图5为夹层进口动能与总压压损之间的关系,随着流量的减小,根据速度三角形关系,夹层进口的绝对速度在周向上的分量CU方向从与圆周速度U相反慢慢变成同向,进口动能在0.7~0.8 kJ/kg附近出现拐点,总压损失呈现出减小趋势。图6为导叶进口动能与总压压损之间的关系,随着流量的增大,总压损失单调递增。

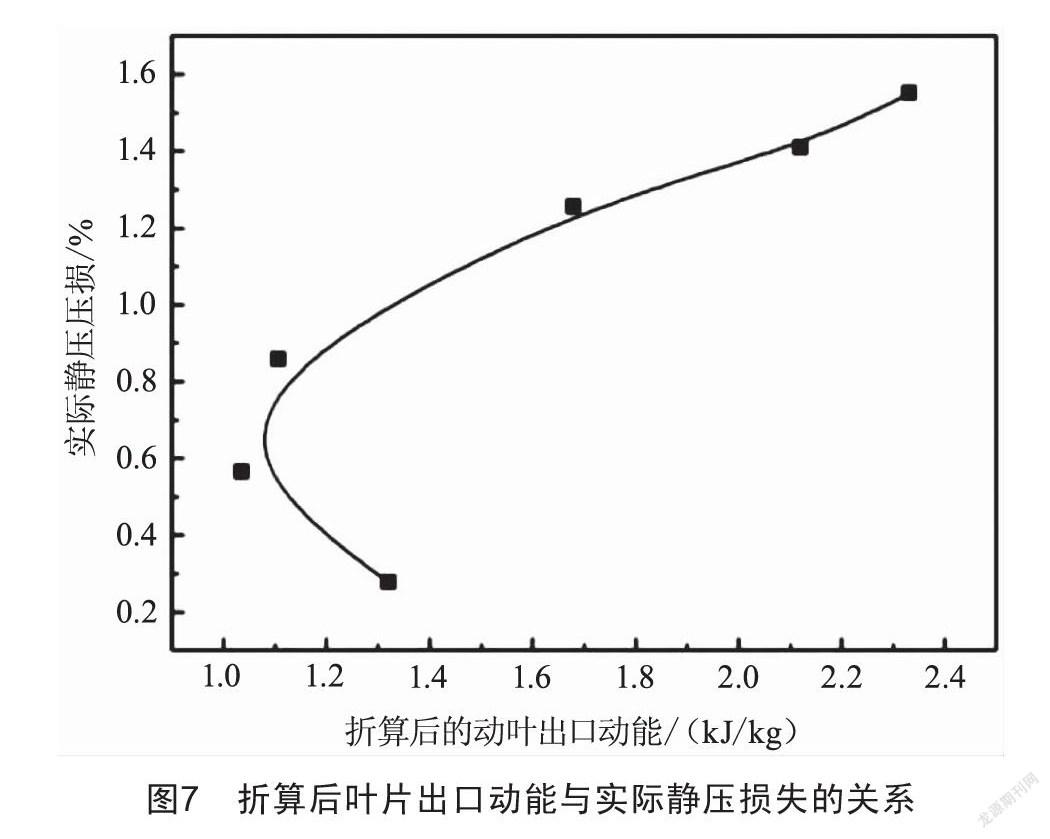

为保证工程设计的可靠性,在数值计算静压压损的基础上,给定1.1倍的设计裕量(等于5%的计算偏差裕量×5%的形状偏差裕量)。图7给出了折算后的动叶出口动能(C0-02/2 000)与实际静压压损之间的关系,图8给出了动叶出口流量系数(C0-0Z/Urms,C0-0Z为0-0截面轴向速度,Urms为动叶出口中径处圆周速度)与导叶进口动能(C1-12/2 000)、实际静压压损之间的关系,随着流量的增大,动叶流量系数递增,夹层结构对应的静压损失以及导叶的进口动能同样线性增加。

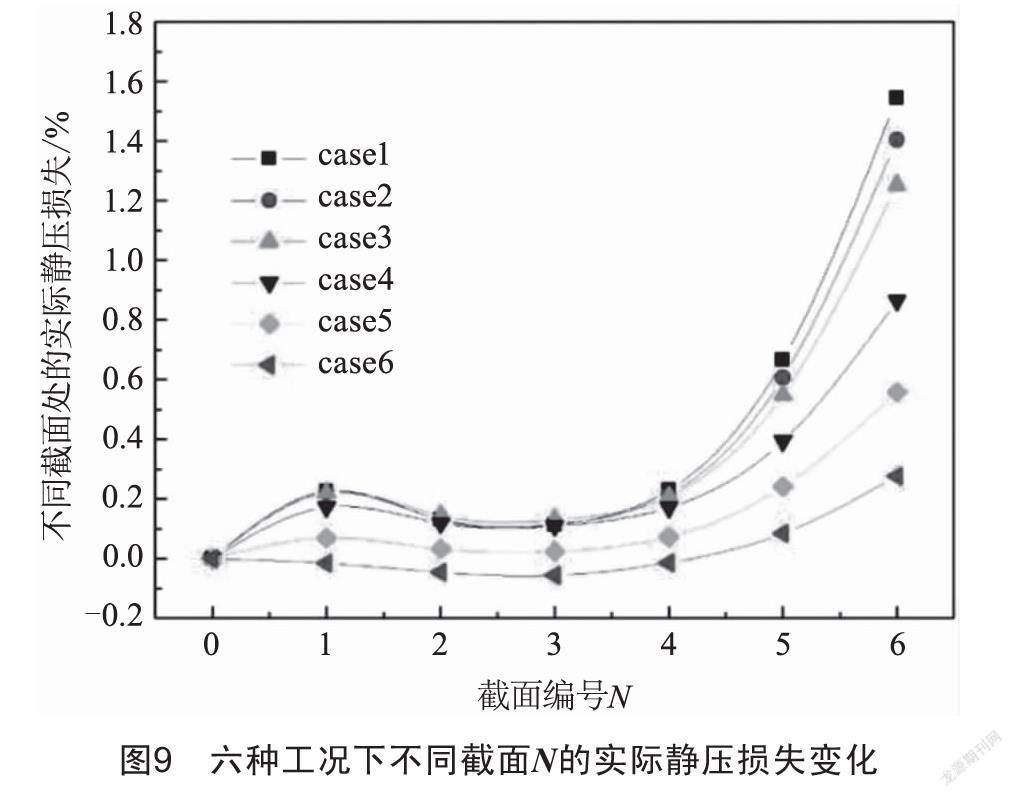

图9为不同工况下不同截面N处的实际静压损失变化,其中0截面与0-0位置一致,6截面与1-1截面位置一致。从图中可以看出,case1~case4这四个工况在0—1这段结构的损失增加较为明显,case5在0—1段结构的损失增加幅度较小,case6在0—1段结构的损失值是负值,说明这部分产生了静压恢复效果;所有工况在1—4段结构的损失变化均较为平缓,呈现出先减小后增大的规律,其中case6在1—4段结构的损失均为负值;所有工况在4—6段的损失增加均非常明显,且流量越大,增加幅度越大,这也充分说明了4—6段结构的优化空间较大,是减小损失、提高能效应重点关注的部分。

4 结语

本文给出了一种背压式汽轮机内外缸夹层结构,并对该结构进行了宏观的气动损失分析。分析结果表明,夹层结构的损失与导叶进口动能、动叶出口动能存在一定的关系,其静压损失在进口段与出口段的分布较为集中。本次分析为机组设计者进行参数选取提供了依据,也为工程设计与结构优化带来了便利。

[参考文献]

[1] 侯曼西.工业汽轮机[M].重庆:重庆大学出版社,1995.

[2] SCARLIN B.Advanced steam turbine technology for improved operating efficiency[J].ABB Review,1996(8):15-24.

[3] 何阿平,彭泽瑛.上汽-西门子型百万千瓦超超临界汽輪机[J].热力透平,2006,35(1):1-7.

[4] 蓝吉兵,丁旭东,孔建强,等.工业汽轮机高效压力级叶型优化与应用[J].热力透平,2018,47(4):264-267.

[5] 黎旭.工业汽轮机进汽通道的气动性能改进研究[D].杭州:浙江大学,2020.

收稿日期:2022-04-11

作者简介:张军辉(1982—),男,浙江东阳人,硕士,高级工程师,长期从事透平机械技术研发工作。