电泳沉积法制备YSZ涂层的研究进展*

袁斌霞,陈添忠,朱 瑞,王道累,曹 岚

(上海电力大学,能源与机械工程学院,上海 200090)

0 引 言

随着工业的迅猛发展,机械零部件或器件的使用要求在逐步提高,其实际工况在向高自动化、恶劣工作环境(高温、高压等)及高使用寿命转变。表面涂层技术可以提高零部件表面的防护及性能,改善机械设备的质量,延长使用寿命。

氧化锆具有融化温度高、热导系数低、抗弯强度高、硬度高、热膨胀系数高等优异的性能,广泛应用于航空航天、海洋船舶、汽车、生物等领域。氧化锆在不同温度下会发生相变,引起体积的变化,容易使产品产生裂纹,限制了氧化锆在高温领域的应用,添加一定量的稳定剂能使氧化锆晶态趋于稳定[1]。氧化钇稳定氧化锆(Yttria-stabilized zirconia,YSZ)具备优异的稳定性、机械强度和耐久性,提升了氧化锆不同相之间转变的稳定性。近年来纳米技术和纳米科学的不断进步,控制材料的纳米结构可以在一定程度上提高性能。由于纳米陶瓷材料的复杂性,纳米粉末通常需要特定的设备来避免颗粒团聚、流动、漂浮等问题[2]。将粉末浸泡于液体介质中,则可避免这些问题。目前有很多湿法制备YSZ涂层研究方法,例如溶胶-凝胶法[3]、浸涂法[4]、旋涂法[5]、悬浮液等离子喷涂[6]等。以上方法有一定的优势,但或存在设备复杂、制备成本高,或制备工艺复杂,或涂层质量难以保证等问题,很难实现大批量生产,因而在实际应用中有所限制。电泳沉积(electrophoresis deposition,EPD)技术因其设备简单、操作容易、成本低廉、涂层厚度可控等特点广泛应用于涂层的制备工艺中。

本文综述了EPD在制备固体燃料电池薄膜、热障涂层以及生物陶瓷涂层中YSZ涂层的研究进展。

1 电泳沉积法涂层制备的工艺过程

EPD是指在稳定的悬浮液中通过直流电场的作用,胶体粒子在电极或沉积表面形成薄膜的过程[7]。其工作原理与电镀非常相似,但成型工艺却存在很大区别,如表1所示。

EPD可细分为阴极沉积和阳极沉积,区别主要是涂层在阴极还是阳极形成。EPD过程可分为电解、电泳、电沉积和电渗4步。液体介质在通电情况下产生电离,离子在介质中移动使粒子表面带电,在相应电极上发生电沉积,最后涂膜脱水吸附于工件表面形成涂层。涂层的制备过程还包括基体的预处理、稳定悬浮液的制备以及EPD后的热处理。不同基体材料对沉积有很大影响,通常要对基体表面处理(例如打磨、抛光),去除表面氧化膜,提高基体与涂层的结合强度。悬浮液通常由不溶或难溶于溶剂的粉末颗粒、分散剂以及溶剂组成,颗粒可通过物理搅拌等方法稳定悬浮在溶剂中。按溶剂可将悬浮液分为水基体系和非水基体系,电解过程中水可能产生气泡,影响涂层表面质量,因此非水基体系悬浮液应用更为广泛。EPD中悬浮液颗粒的荷电性与zeta电位是涂层沉积的一项重要指标,因此悬浮液的pH对沉积有较大影响。此外,颗粒粒径、固含量、分散剂种类及含量、分散介质、陈化时间等因素也都会影响悬浮液稳定性,稳定的悬浮液可提升涂层的表面质量,是电泳沉积的前提。沉积过程中,沉积电场强度、沉积时间、电极间距等是影响沉积效果(涂层厚度、表面质量)关键因素。研究发现,对涂层厚度影响最大的是沉积时间,其次沉积电压,极间距影响最低;在结合力方面,沉积电压的影响最大,沉积时间次之,极间距影响最低[8]。热处理过程中工艺过程(主要指涂层预处理及升温过程)、烧结温度及烧结环境等因素对最终涂层的性能均有不同程度影响。

2 电泳沉积在固体燃料电池中的应用

固体氧化物燃料电池(Solid oxide fuel cells,SOFC)具有转化率高、污染低、燃料适应性广等优点,将在未来高效能源的中具有重要位置[9]。SOFC需要在高温环境工作,YSZ是固体氧化物燃料电池研究的主要固体电解质之一。可通过EPD技术将带电胶体粒子沉积在衬底后烧结得到电解质薄膜。

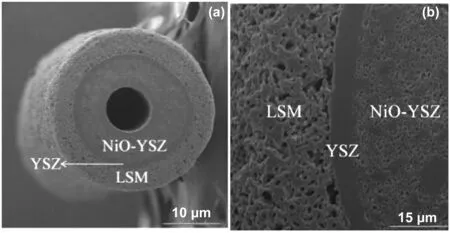

J.S.Cherng等[10]制备了微管型固体氧化物燃料电池(如图1),将YSZ粉末加入蒸馏水中,用聚丙烯酸铵作为分散剂制备悬浮液,防止颗粒团聚和沉淀,通过EPD方法连续形成了多孔阳极层(NiO-YSZ)、致密电解质层(YSZ)和多孔阴极层(LSM),然后进行一次共烧结。Das等[11]利用EPD在NiO-YSZ基底上沉积YSZ薄膜,在异丙醇溶液中以磷酸酯为分散剂,1 200 ℃烧结得到附着力最好,约3 μm厚的致密涂层。Chauoon等[12]采用粉末注射成型技术制备NiO-YSZ阳极,在未烧结的情况下使用聚乙二醇分散剂来调节乙醇(EtOH)悬浮液中YSZ颗粒的表面电荷,进行电泳沉积YSZ薄膜后与阳极衬底共烧结,优化了半电池制备参数和共烧温度。

图1 (a) 微管SOFC的SEM;(b) 放大后SEM图[10]Fig 1 SEM of microtubule SOFC before and after zooming in microtubule

EPD制备的YSZ薄膜可以有效降低固体氧化物燃料电池的成本,并且EPD对于复杂的零部件也可制备厚度均匀的薄膜。

3 电泳沉积在热障涂层中的应用

YSZ是现役航空热障涂层使用最为广泛的材料,等离子喷涂和电子束物理气相沉积两种方法制备热障涂层应用广泛。但等离子喷涂方法制备的热障涂层中孔洞较多,高温时会导致涂层被氧化和腐蚀,造成热障涂层失效;气相沉积则制备成本高昂、沉积效率不高。EPD的优势是基体形状没有限制,并且成膜厚度比较均匀,以较低的成本获得较高的沉积效率。

3.1 悬浮液参数对YSZ涂层的影响

悬浮液的制备是电泳沉积的前提,将分散在悬浮液中的颗粒表面形成带电固体颗粒是电泳沉积的重要步骤。在不同的有机溶剂中,乙醇、异丙醇(IPA)、丙酮(AC)和乙酰丙酮(acac)等溶剂主要用于YSZ涂层颗粒的放电。据报道,在有机溶剂中加入碘作为分散剂会在悬浮液中形成质子,这些质子吸附在YSZ颗粒表面会增强颗粒的电荷[13]。Khanali等[14]研究了溶剂、沉降高度、zeta电位、粒径、pH值、沉淀量等参数变化对EPD的影响。结果表明,颗粒凝聚会导致涂层坯体密度低、烧结性差,使用乙酰丙酮作为悬浮介质所得到涂层表面质量最好。在电泳沉积过程中,悬浮液中颗粒溶度及电流密度均降低,这是由于沉积过程悬浮液颗粒沉积到基体所致,但少有学者对其原因结果进行动力学研究。Pantoja-Pertegal等[15]使用不同形貌和粒径的YSZ颗粒,优化悬浮液的电泳特性,并探究不同悬浮介质对沉积的影响。结果显示,丙酮作为悬浮介质的导电性及电泳迁移率远大于异丙醇。

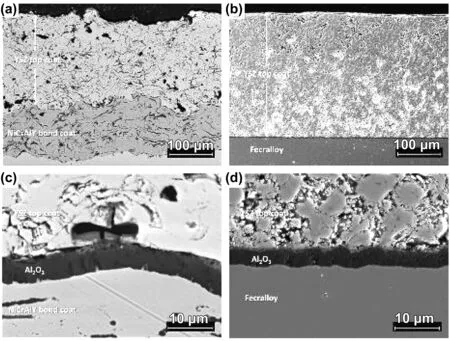

EPD制备的热障涂层厚度是检验涂层重要性能指标之一,通常有效的热保护涂层厚度需要200~400 μm。Bai等[16]利用较大颗粒的YSZ粉末制备悬浮液,氧化铁作为烧结助剂,施加梯度电压制备热障涂层,如图2。利用EPD成功制备了厚热障涂层,并且与大气等离子喷涂(Air plasma spray,APS)所制备的热障涂层相比,EPD涂层具有更好的微观结构,孔隙率分布均匀,基体与涂层界面结合更紧密。

图2 YSZ涂层高温氧化后和在初始状态下的横截面SEM:(A、C)APS和(B、D)EPD[16]Fig 2 Cross section SEM of YSZ coating after high temperature oxidation and in initial state

3.2 电泳参数对YSZ涂层的影响

在电泳沉积过程中,电场强度、沉积时间等都会影响沉积涂层的质量。研究结果表明,沉积速率随沉积时间的增加而减小[14]。当电压恒定时,随着沉积时间的增长,涂层厚度增加,但时间过长容易导致涂层产成裂纹;通常沉积颗粒随外加电压增加而增加,但过高的电压会使得悬浮液产生湍流,导致沉积表面微结构被破坏而产生裂纹[17]。在悬浮液初始颗粒浓度相同的情况下,电压越高,电流密度越大,移动的电荷越多,涂层的厚度不断增大,并且在高电压下沉积产率较高,但涂层的表面质量变差[18]。李春玲[19]采用正交试验将温度考虑在试验影响范围内,通过在25、45、65 ℃ 3个温度下得出,45 ℃环境下得到的涂层效果最好。以上研究表明电泳参数对涂层的表面质量至关重要。

3.3 烧结环境对YSZ涂层的影响

烧结环境也是影响涂层的主要工艺参数之一,主要是烧结温度和烧结气氛。Mostafapour[18]在空气环境下加热至650 ℃融化铝,增加颗粒之间的连接,然后在1150 ℃烧结得到致密复合涂层。为了降低氧气对涂层成型的影响,对烧结气氛会有所要求。文献[20]采用真空环境,在1200 ℃对涂层进行烧结。陈超等[21]研究了在甲烷气氛下,利用EPD制备了含镍和铝的YSZ复合涂层,并探讨了镍与铝的摩尔比对复合涂层的微观组织和抗高温氧化性能的影响。研究结果表明,甲烷气氛下复合涂层中形成ZrC,可提高涂层的致密度,提高涂层裂纹的自愈合能力,改善涂层的致密度和抗氧化性能。因此,烧结环境的选择对提升涂层使用性能具有重要作用。

3.4 掺杂物对YSZ涂层的影响

热障涂层中陶瓷层与基体的热膨胀系数相差较大,该问题一直都是需要克服的研究难题之一。不同材料之间的热膨胀系数相差过大,在加热过程中会产生热应力,加速产生涂层裂纹从而导致涂层脱落。为了进一步提升热障涂层的性能,可通过在YSZ中添加其它辅助材料,如烧结助剂、粘结剂等。研究表明,单质镍可作为YSZ的烧结助剂,降低烧结温度[22],还可以在烧结过程中通过反应结合改善电泳涂层在金属表面的附着力。Nazari等[23]将YSZ粉末与镍颗粒混合,所得的复合涂层与纯YSZ涂层相比,烧结温度约降低了300 ℃。Alavi等[24]研究了用化学沉积的方法在YSZ颗粒表面覆盖一层纳米镍层,可以提高涂层性能。Salehzadeh等[25]研究Ni(OH)2-YSZ和NiO-YSZ复合镀层的海洋环境抗腐蚀性能,NiO-YSZ涂层具有更好的保护作用。NiO和YSZ颗粒的均匀分布可以起到很强的阻挡腐蚀性电解液渗透的作用,从而提高不锈钢衬底的使用寿命。

在YSZ中添加一定量的氧化铝,可以提高涂层的韧性。M.Ahmadi等[17]将YSZ与Al颗粒悬浮于丙酮中制备热障涂层,对复合涂层的微观结构进行表征。研究结果表明,Al在600 ℃融化和氧化会使颗粒之间反应结合,与纯YSZ涂层相比,烧结温度降低约200℃。Mostafapour等[18]研究了Al2O3和YSZ颗粒不同含量对EPD的影响,结果表明,铝颗粒的存在可以提高沉积产率。王莉莉等[20]掺杂不同比例镍铝制备热障涂层,探讨了涂层的结合能力与抗氯腐蚀能力。其涂层经高温烧结后致密且均匀,镍铝的掺杂使涂层在烧结过程中形成一个过渡层,提高了基体与涂层的结合能力,并且烧结过程中会有产生一定的Ni3Al,少量的Ni3Al有助于提升热障涂层的抗氯腐蚀性能。

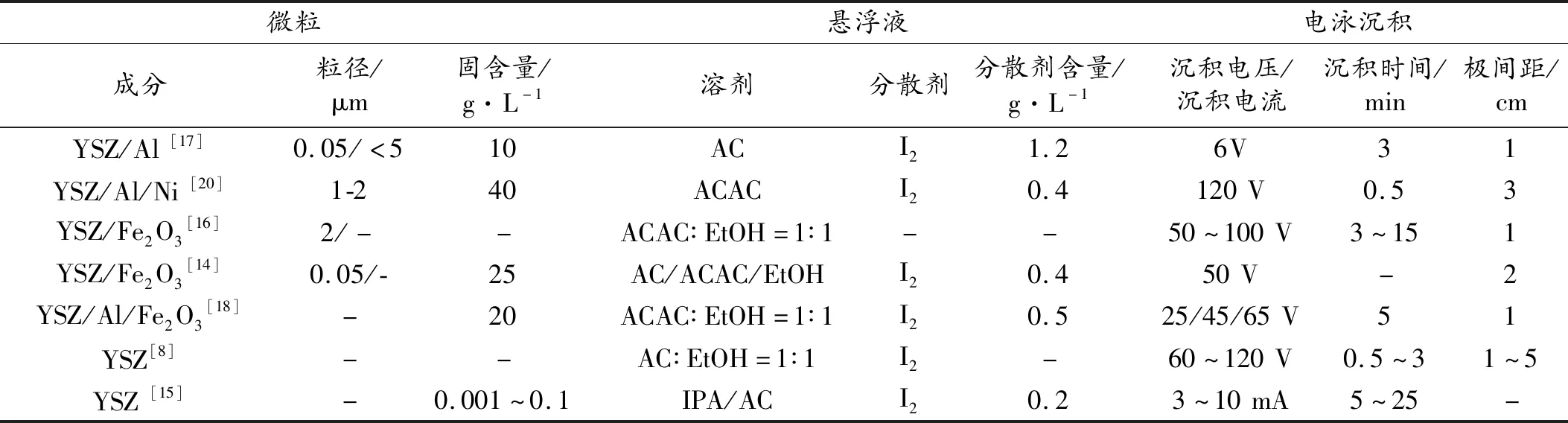

综上所述,利用EPD技术制备热障涂层是一种切实可行,并且成本低廉有效的方法。但其制备工艺过程仍需进行深入研究,表2总结了在非水悬浮介质中各种热障涂层材料的特性。

表2 EPD制备的YSZ涂层材料及其各自的组分和悬浮特性Table 2 YSZ coating materials prepared by EPD and their respective components and suspension characteristics

4 电泳沉积在生物陶瓷领域的应用

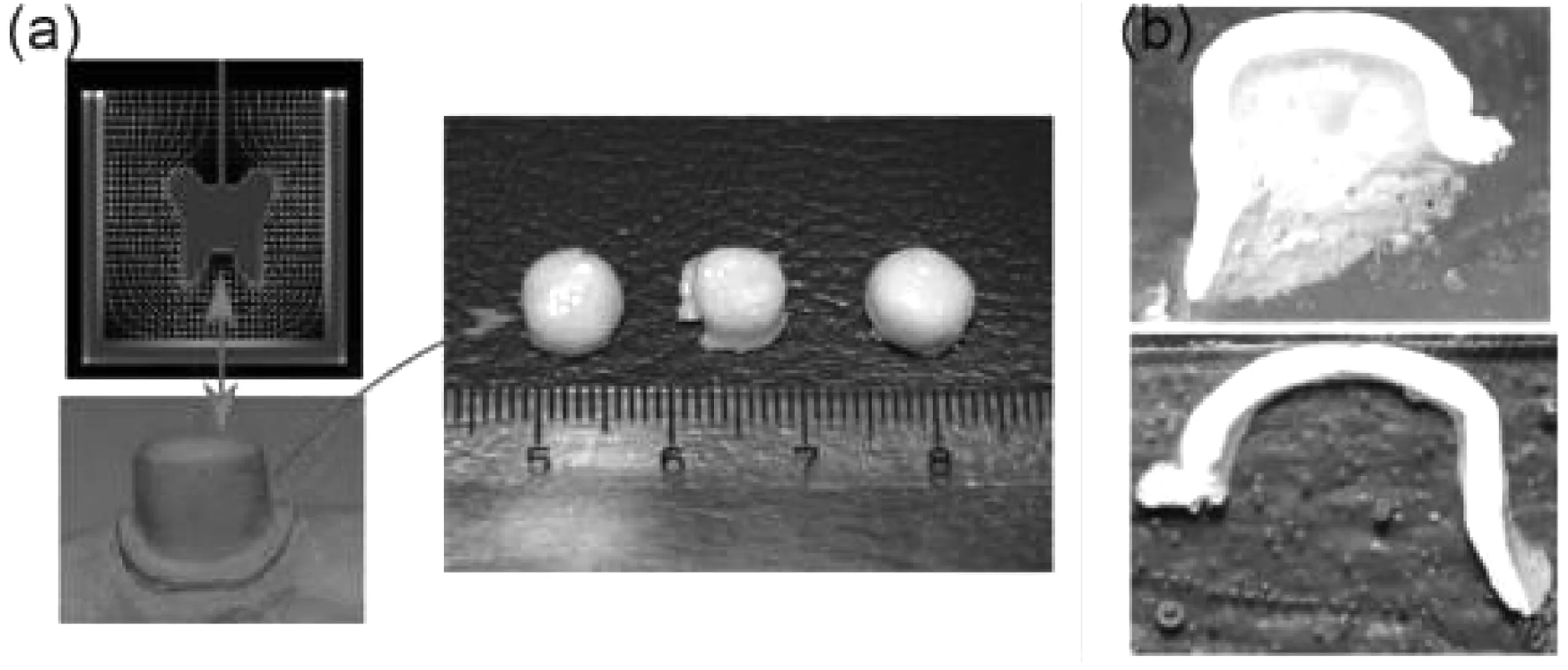

由于YSZ优异的生物惰性,不仅在工业方面发挥巨大的作用,在生物医疗领域也具有广泛的应用。Fleckenstein等[27]通过EPD制备了多层四方和立方YSZ多层陶瓷,成功获得了20 μm的四方层和10 μm的立方层。该团队还利用该方法获得了多层YSZ陶瓷牙冠[28],成功将EPD技术应用于牙科领域,如图3。

图3 (a) EPD装置概述、石膏残端和获得的牙冠;(b)带有横向切口和牙冠切片[27]Fig 3 Overview of the EPD set-up,the plaster stump and the dental cap crowns obtained with a transversal cut and a slice of the cap

羟基磷灰石(HA)具有优良的生物相容性和生物活性,其化学和显微结构与人骨组织相似,是牙科和骨科应用的最佳替代材料。Farnoush等[28]用EPD在Ti-6Al-4V合金基体上制备HA-YSZ复合涂层,确定了不同比例HA和YSZ含量对涂层的影响。Amiri等[29]用EPD技术在AZ91D镁合金表面涂覆了生物相容性陶瓷氧化锆,通过浸泡实验和电化学实验证明该涂层改善了AZ91D镁合金抗生物腐蚀能力。Asgari等[30]采用EPD和反应结合的方法在钛基体上制备了HA/Al2O3/YSZ生物纳米复合涂层。

可见,EPD在生物陶瓷领域已经小有成就。EPD参数的确定、悬浮液与分散剂的配置对涂层性能具有重要的影响,如何提升YSZ复合涂层的综合性能仍是今后研究的重点。

5 结 语

YSZ涂层在燃料电池与热障涂层领域中,主要为了降低器件的工作温度起隔热作用,生物陶瓷涂层领域则主要得益于YSZ涂层具备良好的力学性能和生物相容性。燃料电池中的涂层在提升基体的耐腐蚀性能与化学稳定性的同时还需降低电池的接触电阻;热障涂层为凸显隔热性能,厚度远大于燃料电池的YSZ涂层。EPD技术可制备复杂曲面和可控涂层厚度,并具有设备简单、操作方便、成本低廉等优点,在制备YSZ涂层各领域中具备明显的优势以及广阔的应用前景。YSZ涂层无论在航空航天还是生物领域都取得了很大的进步,为继续推动EPD技术在这些领域的发展研究,可从以下几点出发:(1)由于稀土元素的优良性能,等离子喷涂和气相沉积法制备稀土掺杂热障涂层上已卓见成效,如何利用EPD技术制备稀土掺杂复合YSZ涂层可作为后续研究重点;(2)针对热障涂层而言,CaO-MgO-Al2O3-SiO2(CMAS)腐蚀是破环涂层使用寿命的重要因素之一,少有相关文献对EPD技术制备的热障涂层进行CMAS腐蚀研究。另外,溶剂与添加剂的配比有待进一步深入研究,乙酰丙酮和丙酮等物质具有一定的毒性,对环境和研究人员均可能产生一定的危害。因此,如何改进涂层制备工艺和提升涂层使用性能仍是研究工作重点。