我公司立磨系统的两项技改

郑占锋(天瑞集团大连水泥有限公司,河南 汝州 467541)

1 存在的问题

本公司一线为5000 t/d熟料生产线,于2007年5月投产。系统配备一台ATOX-50生料立磨,设计产能400t/h。为了进一步强化成本管控,降低电耗,我公司在2020年年终大修时对一线生料系统进行了两项改造。

(1)一线窑由于投产较早,当时余热发电系统还没有上线,立磨停机时需要开启增湿塔系统来降低窑尾袋收尘进口温度,但随着余热发电系统的投产,增湿塔系统基本很少使用,因此39m高的增湿塔及入口管道在正常生产中增加了将近300Pa的系统阻力。

(2)随着精细化管理的进一步推进,窑尾废气氧含量控制成为现场工艺管理优劣一个重要的参数,而立磨系统漏风在整个系统漏风量中所占比例较高,尤其是立磨喂料装置的回转下料器,堵塞频繁,严重影响运行质量,为提高运转率,甚至设置旁路下料管,大大加大了漏风率,虽然后来加大回转下料器的管理力度,但窑尾烟囱氧含量一度在8.0%~9.0%之间,距离优秀企业的氧含量有较大的差距。

2 改造措施

2.1 增湿塔进口管道改造

在高温风机出口上升管道下部与增湿塔下部之间用管道直接连接(见图1),并在新增管道加装电动百叶阀一台,金属膨胀节一件,使窑尾废气直接从新加管道进入立磨,以此达到降低系统阻力的作用。当遇到需要喷水降温的情况时,将新加阀门关闭即可开启增湿塔水泵。改造后效果见表1。

图1 增湿塔进口管道改造

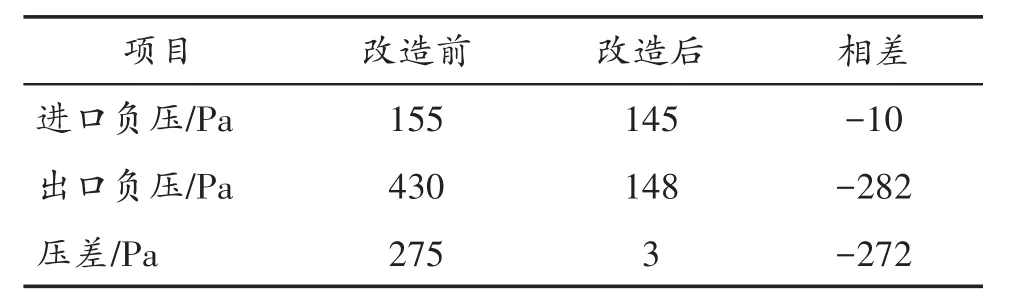

表1 增湿塔改造前后参数对比

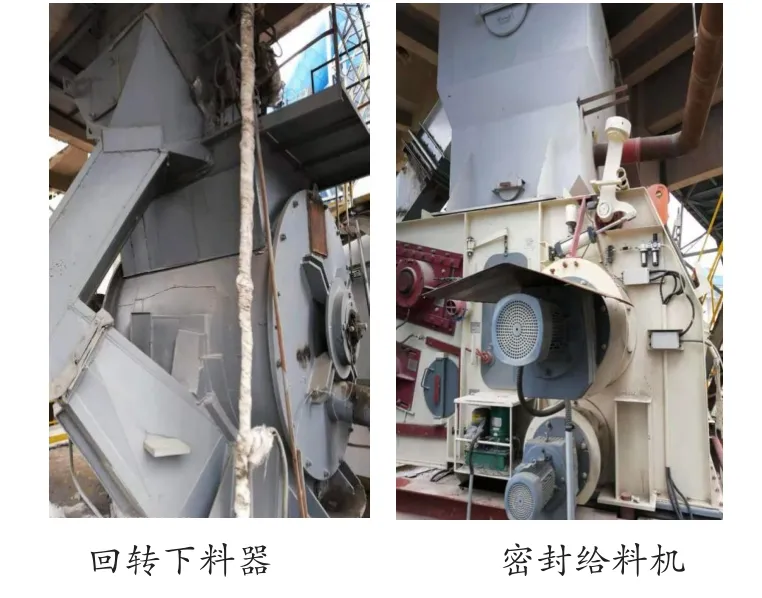

2.2 立磨回转下料器改为密封给料机

厂家根据现场位置,制作一台密封给料机,在大修期间拆除原回转下料器,安装密封小仓加密封链板式给料机,见图2。

图2 回转下料器改造前后

改造后,立磨运行期间,窑尾烟囱氧含量从改造前的8.0%~9.0%下降至6.5%左右,达到预期目的。

3 改造效果

(1)窑尾排风机转速从39Hz降低至30Hz,吨熟料电耗下降0.63 kWh。

(2)密封给料机装机7.5 kWh,回转下料器装机15 kWh,每小时节电7.5 kWh,吨熟料电耗下降0.01 kWh。

(3)窑尾烟囱氧含量从改造前的8.0%~9.0%下降至6.5%左右,因为窑尾NOx的折算值随O2含量的降低而降低,故由于O2含量的降低,吨熟料氨水用量下降18%左右,就是排除其它影响因素下降幅度十分可观。