碳酸二甲酯合成工艺研究进展

安继民

(天津市众天科技发展有限公司 , 天津 300191)

常温下,碳酸二甲酯(DMC)是一种无色透明的液体,低毒、属低毒或无毒类化学品,具有使用安全、污染少、方便、容易运输等优点[1-3]。碳酸二甲酯分子结构中含有甲基、甲氧基、羰基、甲氧羰基等活性官能团,反应性能良好,可作为羰基化、甲氧基化、甲基化以及酯交换试剂替代硫酸二甲酯、光气、氯甲酸甲酯等传统有毒化学试剂,从而减少剧毒化学品对生态环境的危害,在农药、医药等有机合成领域具有广泛的应用[4-5]。

碳酸二甲酯具有高含氧量(高达53%)、高辛烷值,优良的汽油/水分配系数,生物降解迅速等优点,是一种优良的汽柴油添加剂[6]。要实现汽油同样含氧量时,碳酸二甲酯的添加量较甲基叔丁基醚(MTBE)少4.5倍,从而大大降低了汽车尾气中CO、甲醛和碳氢化合物等废气的排放,同时,DMC难溶于水,克服了常用汽油添加剂易溶于水的缺点。因此,碳酸二甲酯是替代甲基叔丁基醚最具潜力的汽油添加剂之一。

碳酸二甲酯作为一种优良的有机溶剂,具有介电常数高、相溶性好、电化学稳定性高、黏度低等特点,是锂离子电池电解液一种重要的溶剂。以碳酸二甲酯为电解液溶剂的锂离子电池具有电流密度高、抗氧化还原性能好、使用寿命长、导电性优良等特征[3]。

目前,碳酸二甲酯的合成工艺路线有许多,如光气法、酯交换法、甲醇氧化羰基化法、尿素醇解法、甲醇和二氧化碳(CO2)直接合成法[1,3,6-7]。其中,光气法是合成碳酸二甲酯最早的工艺路线,由于光气有剧毒和副产盐酸腐蚀性的限制以及环境污染严重等问题,该工艺路线已被淘汰[6]。甲醇和二氧化碳直接合成法受限于热力学平衡,反应需要的压力高、收率低、催化剂活性低,该工艺路线处于实验室探索阶段[6,8]。本文重点介绍了酯交换法、甲醇氧化羰基化法和尿素醇解法三种合成工艺路线。

1 碳酸二甲酯合成工艺

1.1 酯交换法

酯交换法是以环氧乙/丙烷为原料,首先与CO2在高压条件下反应合成碳酸乙/丙烯酯,然后常压下碳酸乙烯酯或碳酸丙烯酯与甲醇在催化剂的作用下生成碳酸二甲酯联产乙二醇或丙二醇。反应方程式如下:

1992年美国Texaco公司开发的酯交换法碳酸乙烯酯技术实现了工业化,当时该工艺路线产率较低,生产成本高,缺少竞争力[9]。当前,国内DMC的工业生产主要以酯交换法为主,大部分公司采用华东理工大学的反应精馏工艺技术,催化剂采用工业上比较成熟的甲醇钠[1]。首先,在50 ℃下将甲醇和碳酸乙/丙烯酯物质的量比为6∶1的原料与均相催化剂混合,其中催化剂的含量约占原料质量的1%;停留1 h后,由输送泵将混合液从常压反应精馏塔塔顶进料,塔釜温度控制在60~80 ℃,塔顶采出碳酸二甲酯和甲醇共沸物。随后采用变压精馏或萃取精馏等方式,将碳酸二甲酯和甲醇共沸物分离提纯。塔釜产物经闪蒸分离出未反应的甲醇,随后经减压精馏分离出乙二醇/1,2-丙二醇[8]。

2020年10月,浙江石化年产20万t碳酸二甲酯联产13.2万t乙二醇项目的投产,标志着酯交换法碳酸二甲酯合成技术又取得新突破。该装置的成功投产有助于缓解国内碳酸二甲酯的紧迫需求,为具备环氧乙烷的炼化企业提供了成本低、投资少的聚酯级乙二醇生产路线,为大规模酯交换法生产聚碳酸酯配套的企业提供了技术支撑[10]。酯交换法合成碳酸二甲酯技术成熟,反应条件温和,产品纯度高,利用CO2减少碳排放,催化剂多次升级,成效高,避免了CO、光气、氮氧化合物等有毒有害物质的接触。但是受原料环氧乙烷或环氧丙烷以及联产产品乙二醇或1,2-丙二醇影响较大,催化剂甲醇钠无法重复利用,而且用量大,投资较高,需形成规模效益才有竞争优势。

1.2 甲醇氧化羰基化法

甲醇氧化羰基化法是以甲醇、氧气和CO等为主要原料,直接合成碳酸二甲酯。该工艺路线具有较高的原子利用率、廉价易得的原料、对环境的污染小等优点。理论上只有副产物水的产生,经济效益和生态效益明显,且产率高、流程短,因此具有较好的应用基础而得到广泛的关注[11]。根据其所在体系的差异,分为液相法和气相法两大类,其中,气相法根据反应途径的不同,又可分为直接法和间接法[5,12]。

1.2.1液相甲醇氧化羰基化法

液相甲醇羰基化法生产碳酸二甲酯时,在高压反应釜中,甲醇、氧气和CO原料催化剂的作用下发生反应生成碳酸二甲酯。常用的催化剂为铜的卤化物和铜的络合物。反应温度为80~120 ℃、压力为2.0~4.0 MPa。反应方程式如下:

2Cu(OCH3)Cl+H2O (3)

(4)

副产的H2O与碳酸二甲酯可以进一步发生水解反应,生成甲醇和CO2,导致碳酸二甲酯的收率降低[3,11]。缺点是由于CuCl中的Cl-流失容易造成催化剂失活以及对设备的腐蚀[3]。莫婉玲等[13]报道了咪唑及其衍生物同CuCl络合后,其对甲醇液相氧化羰基化生成碳酸二甲酯的影响。反应体系中分别加入咪唑及其衍生物形成CuCl-咪唑类络合物催化剂,从而改善了铜活性组分的溶解性,增强催化活性,提高了反应速率。尤其是适量N-甲基咪唑的加入,CuCl实现了全部溶解,甲醇的转化率和碳酸二甲酯的选择性都得到显著提高,且大大降低了CuCl催化剂对设备的腐蚀影响。

据隆众资讯数据统计2020年3月重庆东能新材料有限公司年产6万t液相甲醇氧化羰基化装置投产,装置以CuCl加缓蚀剂均相催化甲醇氧化羰基化反应,改善了催化剂对设备的腐蚀性[14-15]。由于该工艺反应体系中CuCl对设备腐蚀性较大,设备材质要求较高,投资成本大,且催化剂容易失活,寿命较短,不易回收。随着反应的进行,反应体系中的甲醇、CO和氧达到一定比例会引起爆炸,存在较严重的安全隐患问题[3,11]。

1.2.2直接气相甲醇氧化羰基化法

直接气相法是在固定床反应器中,以甲醇、CO和氧气为原料,直接进行气相氧化羰基化合成碳酸二甲酯。反应体系为气相,催化剂为固相,进行气固相催化反应。反应方程式如下:

(5)

该技术路线于1988年由美国Dow化学公司开发,主催化剂为浸渍过氯化甲氧基酮/吡啶络合物的活性炭,KCl、MgCl2和LaCl3等为助催化剂,反应温度100~150℃,反应压力2MPa[5,16]。

直接甲醇气相氧化羰基化工艺路线具有原料低廉易得、毒性小、污染物排放量小等特点,是具有广阔发展前景的工艺路线之一[11,17]。该工艺方法采用固定床反应器,以连续流动的方式持续发生反应,与液相法相比,在生产规模方面具有明显的优势,而且催化剂与产物易分离。然而,该合成工艺存在甲醇转化率低,副产物H2O易导致催化剂的快速失活等问题,制约着该合成工艺工业化进展[18]。与此同时,产物中的碳酸二甲酯、水和未反应的甲醇之间形成共沸物给分离造成了困难[3,11]。

1.2.3间接气相甲醇氧化羰基化法

为改善直接气相法的弊端,在1992年日本宇部兴产公司开发了间接气相甲醇氧化羰基化工艺路线,并与1993年建成NO催化法合成碳酸二甲酯工厂。该工艺技术的核心为使用Pd系贵金属催化剂和亚硝酸甲酯为循环溶剂,将甲醇氧化羰基化反应由两步分别在不同反应器内发生,反应方程式如下:

(6)

(7)

第一步亚硝酸甲酯的合成较易实现,第二步亚硝酸甲酯与CO的反应需在Pd系催化剂的催化作用下完成。

2021年10月华鲁恒升年产30万t碳酸二甲酯投产,并跻身国内碳酸二甲酯产能首位。本装置采用华鲁恒升自主研发的间接气相甲醇氧化羰基化法制碳酸二甲酯的新工艺和新型催化技术。间接气相甲醇氧化羰基化工艺与液相法相比,采用了固定床反应器,无需催化剂的分离装置,降低了设备的投资。以亚硝酸甲酯为原料合成碳酸二甲酯,在无水条件下进行反应,催化剂不与副产水接触,增加了催化剂的使用寿命。反应所需的氧气在亚硝酸甲酯再生中加入,第二步碳酸二甲酯合成过程中不需要通入氧气,氧气不与CO相混合,降低了爆炸的可能性,避免了甲醇-水-碳酸二甲酯共沸物的形成,提高了碳酸二甲酯的分离效率[3,11,16]。但是,间接气相法工艺路线中的亚硝酸甲酯再生反应属于强放热反应,需要及时将反应产生的热量移走,体系恒温较难控制,再生所需的NO具有较强的毒性、易致癌。该工艺与CO氧化偶联制草酸二甲酯的设备以及条件类似,易副产草酸二甲酯而造成管路堵塞。

1.3 尿素醇解法

尿素醇解法依据反应历程的差异可分为尿酸直接醇解法和尿酸间接醇解法两种[4-5,19]。其中直接法是以尿素和甲醇为原料一步法合成碳酸二甲酯,如式(8)和(9)所示。

(8)

(9)

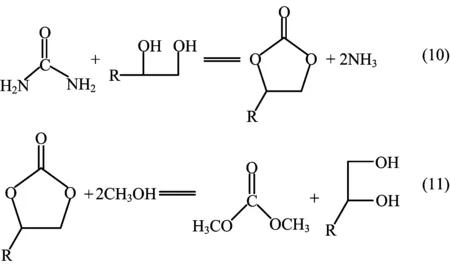

间接法是尿素先与丙/乙二醇反应合成碳酸丙/乙烯酯,第二步碳酸丙/乙烯酯再与甲醇反应合成碳酸二甲酯,副产丙/乙二醇可循环使用,如式(10)和(11)所示。

尿素直接醇解反应是吸热反应,升高温度有利于提高DMC的收率;然而,温度高于170 ℃时,氨基甲酸甲酯和尿素开始分解,导致碳酸二甲酯的收率快速降低。为了提高反应的转化率和选择性,反应过程中需要及时将氨气移除,促进反应向正方向移动。该工艺路线以价格低廉、来源广泛的尿素和甲醇为基本原料,在高压釜内进行合成反应,副产的氨气可以回收利用。反应过程无副产水的生产,避免了甲醇-水-碳酸二甲酯共沸体系的分离问题。但是该工艺反应存在条件苛刻、平衡转化率低等问题[9]。2004年由国家基金委、山西煤化所以及阿斯德联合开发“由尿素和甲醇直接合成碳酸二甲酯新过程”百吨级工业化中试验取得成功,催化剂实现了1 000 h的稳定运转,尿素转化率100%,碳酸二甲酯的单程收率在60%以上,达到了国际领先水平。该公司在此基础上建立了年产5 000 t的碳酸二甲酯工业化示范试验装置。

尿素间接醇解法反应温度60~150 ℃、常压条件下即可发生反应,反应条件相对较温和,不使用剧毒或危险的原料,无三废排放。碳酸二甲酯的收率>95%,酯交换副产的1,2-丙二醇可以混合利用,克服了石油行业对其限制,具有很强的竞争力[5,19]。2013年7月由华东理工大学和晋煤恒盛化工联合开发的千吨级尿素两步法合成碳酸二甲酯中试实验取得成功。该中试装置经过半年多的试运行,尿素的转化率高达100%,碳酸丙烯酯的收率达90%~91%[20]。2020年7月山西中科惠安建设的全球首套年产5万t尿素与甲醇间接制备碳酸二甲酯工业化示范项目的关键工序“尿素与1,2-丙二醇反应制备碳酸丙烯酯”投料试车,连续100 h运转稳定,达到既定目标。据卓创咨询数据统计,截止2022年1月底,山西中科惠安年产5万t尿素间接醇解法制碳酸二甲酯满负荷稳定运行。

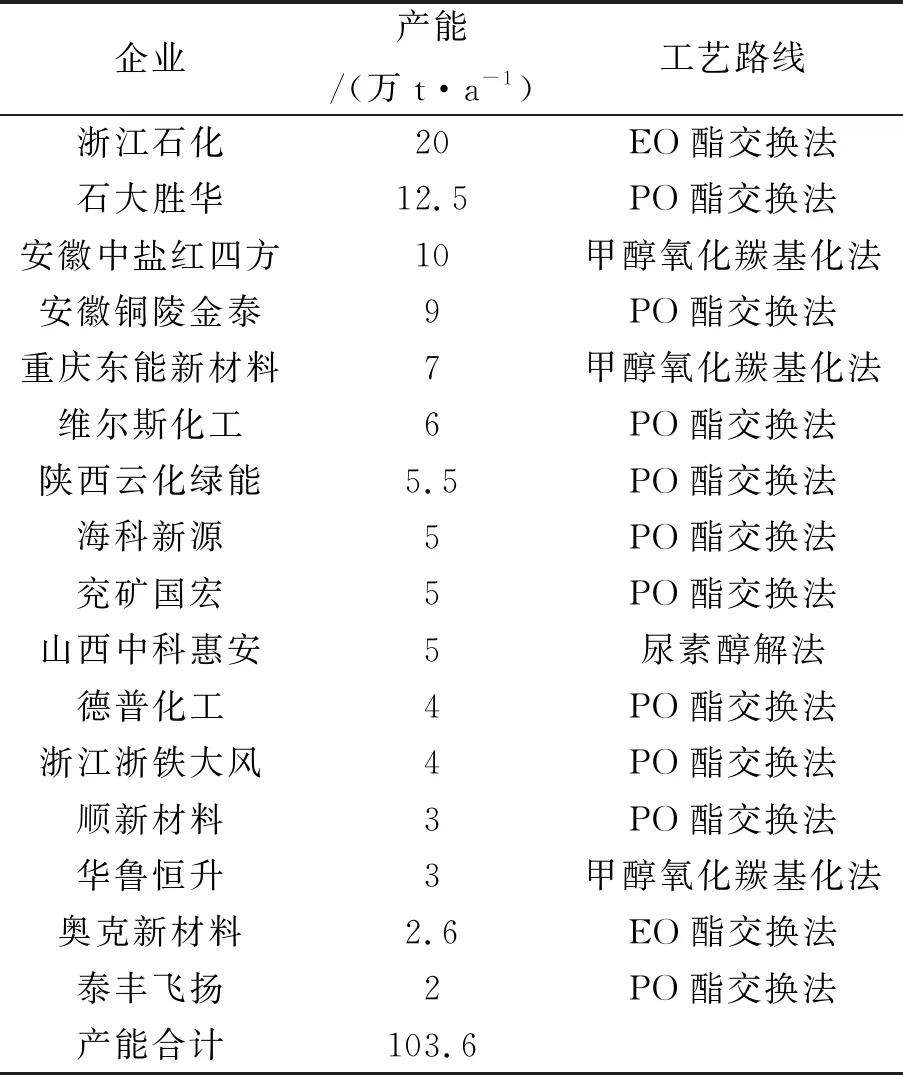

2 DMC国内产能现状

据立本咨询数据统计,2019年全球碳酸二甲酯产能为107.2万t/a,我国的产能70.5万t/a,约占全球产能的66%,占据了过半的市场份额。在国内企业方面,2020年国内碳酸二甲酯产能增至103.6万t/a,浙江石化拥有20万t/a的碳酸二甲酯生产能力,占国内总产能的比例为19.3%。作为国内碳酸二甲酯龙头企业的石大胜华在2020年碳酸二甲酯的产能为12.5万t/a,产能占比为12.1%。2021—2022年国内碳酸二甲酯新增产能为106.5万t/a,其中,酯交换新增产能42.5万t/a,占新增产能的39.9%,甲醇氧化羰基化法新增产能55万t/a,占新增产能的51.6%。由此可见,新增产能主要以酯交换法和甲醇氧化羰基化为主。

3 结语

21世纪化工行业发展的大趋势是“清洁生产”和“绿色化学品”。作为重要绿色化学品之一的碳酸二甲酯具有环保、低毒和活泼的化学特性,受到了国内外学者广泛关注,被誉为有机合成的“新基石”。结合本文论述的三大主流生产工艺现状来看,酯交换法技术成熟,产品收率高,安全性高,但原料碳酸丙/乙烯酯受制于石化行业,单位体积设备生产能力低、费用高。甲醇氧化羰基化法原料低廉易得,在2021—2022年碳酸二甲酯新增产能中甲醇氧化羰基化法占比51.6%。从当前来看,该工艺路线是一种比较有发展前途的工艺,相比于其他工艺,尿素醇解法副产氨气可回收,污染性低且经济效益优,是最“绿色”的工艺。

表1 2020年国内碳酸二甲酯企业产能

表2 2021—2022年国内碳酸二甲酯企业新增产能情况