玻璃类注射剂用药包材内表面耐受性测试研究

聂 蕾, 范 旭

(1.云南省医疗器械检验研究院,云南 昆明 650106; 2.昆明医科大学,云南 昆明 650504)

玻璃作为无机硅酸盐类材料,是性能最稳定的材料之一,且光洁透明,适宜药品的包装贮存和保质,同时相对于其他材料,价格较低廉[1].我国常用的药用玻璃包括钠钙、低硼硅和中硼硅玻璃.很多年来,玻璃作为最常用的包装材料,被广泛的用于注射剂、粉针剂、生物药品、血液制品、冻干剂、口服液等领域[2].其中,注射剂作为注入人体内的灭菌或无菌药物制剂,对于人体的安全而言更是重中之重.注射剂内如果残存玻璃碎屑等微粒,会随着药品直接注入血管中,易引发毛细血管堵塞、肉芽肿、热源、过敏反应等,重者碎屑会嵌入脑部血管,危及生命[3].因此,注射剂一直以来被认为是风险程度最高的制剂之一.近年来,注射药物中存在玻璃碎屑的问题日益增多,引发了全球范围内诸多产品的召回事件[4].造成脱片问题的症结在于玻璃容器的内表面缺乏耐受性,在与药液长时间的接触过程中,受到各种因素的影响容易发生脱片.虽然玻璃脱片对患者安全的影响仍存在争议,但这些微粒的存在是一个不可回避的严重质量问题[5].玻璃容器内表面被腐蚀的原因,一方面为水中的氢氧根离子和玻璃内表面骨架中的某些碱性金属离子在溶液中浓度逐渐升高的情况下,使得腐蚀现象愈来愈重.另一方面为硅离子的大量迁移会直接导致玻璃骨架趋于不稳定,从而引发玻璃内表面脱片[6-9].国内外对此也采用不同的检测方法进行过研究[10-14],但没有进行过全面的方法比较.本文采用目检、不溶性微粒、扫描电子显微镜(SEM)、亚甲基蓝染色试验及离子检测这5种方法,从不同角度考察玻璃包材的内表面耐受性,可以帮助药品研发人员在药品研发的初期对玻璃类包材材料进行筛选.这5种检测方法中,目检方法快速判断玻璃稳定性强弱,但局限性大,偏差因素多,准确度不高.不溶性微粒方法效果与目检方法大致相同,干扰因素多,如结合能谱分析其准确度比较高[15],但耗时长,需要设备要求高.SEM方法可以直观的看出在不同时间下被腐蚀的不同品种玻璃的形貌.亚甲基蓝染色方法可以直观看出不同时间下被腐蚀的同种玻璃的颜色差异[16].离子检测方法可以可靠地了解到不同时间下被腐蚀导致的离子浓度的变化[17],从而反映出玻璃内表面耐受性情况,结果比较准确.

1 试验部分

1.1 仪器与试剂

GR60DR高压灭菌器(美国致微公司)、CX41RF显微镜(奥斯巴斯公司)、YB-ⅡA澄明度检测仪(天津市精拓仪器科技有限公司)、827型pH计(瑞士万通中国有限公司)、NexION1000电感耦合等离子体发射质谱仪(珀金埃尔默仪器有限公司)、ED53电子恒温干燥箱(德国宾德公司)、MPC301Z化学隔膜泵(德国伊尔姆真空泵制造有限公司)、DTQ-5型精密切割仪(上海万衡精密仪器有限公司)、CY-PDW-V180等离子溅射镀膜仪(郑州成越科学仪器有限公司)、SU-1510扫描电子显微镜(日立公司).

柠檬酸(AR,天津市致远化学试剂有限公司,批号2020101089)、酒石酸钠(AR,天津市风船化学试剂,批号20190505)、甘氨酸(GR,天津市致远化学试剂有限公司,批号20210622)、氯化钾(KCl,AR,国药集团化学试剂有限公司,批号20080716)、亚甲基蓝(AR,天津市致远化学试剂有限公司,批号20191201)、氢氧化钠(NaOH,AR,天津市风船化学试剂科技有限公司,批号20141201);Ca单元素标准溶液(编号187006-1)、B单元素标准溶液(编号186002-1)、Si单元素标准溶液(编号187030)、Al单元素标准溶液(编号186006-3),以上标准溶液的标准值均为1 000 mg/L,由国家有色金属及电子材料分析测试中心提供.

中硼硅玻璃安瓿(生产厂家A,批号191173)、低硼硅玻璃安瓿(生产厂家B,批号807104)、中硼硅玻璃管制注射剂瓶(生产厂家C)、低硼硅玻璃管制注射剂瓶(生产厂家D,批号805331)、钠钙输液瓶(生产厂家E,批号16060501).

1.2 腐蚀试验浸提液制备

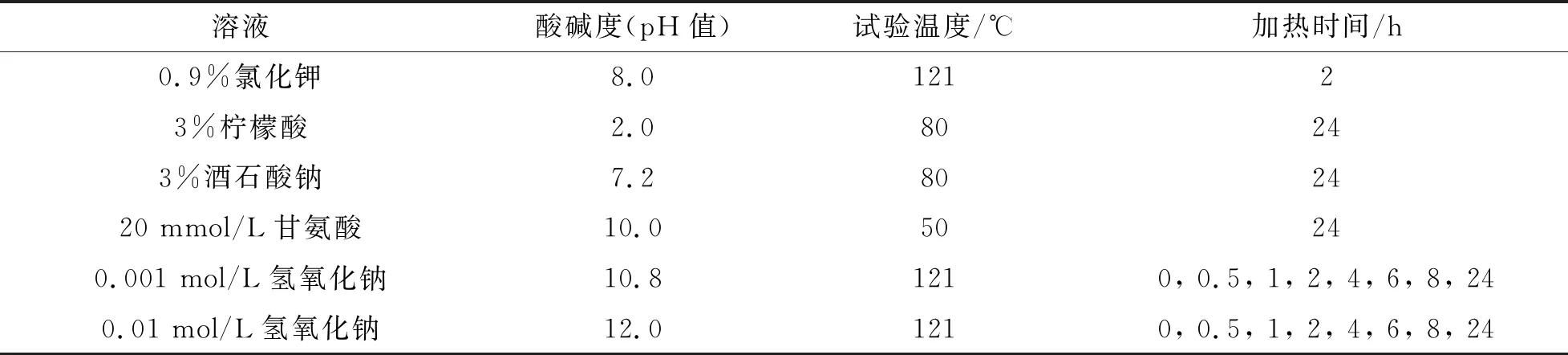

按照表1配制所需的腐蚀溶液,并按所列的相应温度(其中121 ℃为高压蒸汽灭菌)对配制的腐蚀溶液加热相应的时间,取出冷却至室温.

1.3 玻璃容器的清洗及灌封

先用自来水冲洗样品至干净,再用纯化水清洗2次,最后使用超纯水清洗1次,晾干待用.使用化学隔膜泵和0.45 μm微孔滤膜对表1的腐蚀溶液进行抽滤,在干净的工作台上进行灌装,分别灌至5个玻璃样品中.灌装至玻璃容器的标示量处,然后在瓶口上覆盖医用涤纶薄膜,加胶塞、用铝盖封住瓶口.

表1 腐蚀溶液及条件[18]

1.4 考察玻璃内表面耐受性试验方法

1.4.1 目检

分别将样品放在澄明度检测仪(2 000 lx照度)的黑背景和白背景前,轻轻旋动容器,立刻观察是否有颗粒状、片状的玻璃脱屑或者其他纤维状异物存在于溶液中.

1.4.2 不溶性微粒检测

化学隔膜泵将样品中的腐蚀溶液通过0.22 μm微孔滤膜过滤,放置晾干之后,在显微镜下观察检验微孔滤膜表面,看其表面是否有玻璃脱屑.

1.4.3 玻璃内表面腐蚀检测

表面亚甲基蓝染色试验:取出0.01、0.001 mol/L NaOH溶液浸提的样品,倒出腐蚀溶液,灌装0.5%亚甲基蓝溶液,在静置20 min之后倒出样品中的亚甲基蓝溶液,用低流速水冲洗样品内表面5~10次,至样品内表面的蓝色不变为止.

表面SEM试验:取出0.01、0.001 mol/L NaOH溶液浸提的样品,倒出腐蚀溶液,在样品中部切割,制取边长约5 mm的矩形样品,用超纯水清洗5 min后,晾干备用,同法制备矩形空白样品,经过真空镀膜后,进行SEM表征.

1.4.4 离子检测

精密量取Ca、B、Al三种单元素标准溶液适量,使用体积分数为2%的硝酸稀释成各元素质量浓度分别为0.05、0.1、0.15、0.2、0.3 mg/L的系列混合标准溶液,精密量取Si单元素标准溶液适量,使用体积分数为2%的硝酸稀释成元素质量浓度分别为0.1、0.5、1.0、1.5、2.0 mg/L的系列混合标准溶液,体积分数为2%的硝酸溶液作为空白溶液.采用电感耦合等离子体发射质谱仪(ICP-MS)测定Ca、B、Al、Si这4种离子的元素迁移含量变化,绘制其变化曲线.

ICP-MS工作参数:射频功率1 400 W,蠕动泵转速40 r/min,雾化室温度2.7 ℃,采样深度0.8 mm,冷却气流速15 L/min,辅助气流速1.2 L/min,雾化器流速0.881 4 L/min.

2 结果与讨论

2.1 目检结果

随着时间的增加,由NaOH作为腐蚀液的5种玻璃容器从一开始只有少量微粒到逐渐出现脱片现象.NaOH浓度越高,可以观察到的微粒数目越多,脱片现象越明显.相比NaOH溶液,其他4种腐蚀溶液的微粒数目则不明显.

2.2 不溶性微粒检测结果

显微镜下观察到的滤膜表面的微粒数量结果与目测结果大致相同.

2.3 表面亚甲基蓝染色试验结果

2.3.1 相同时间、不同种类试剂对5种材质玻璃内表面耐受性的影响

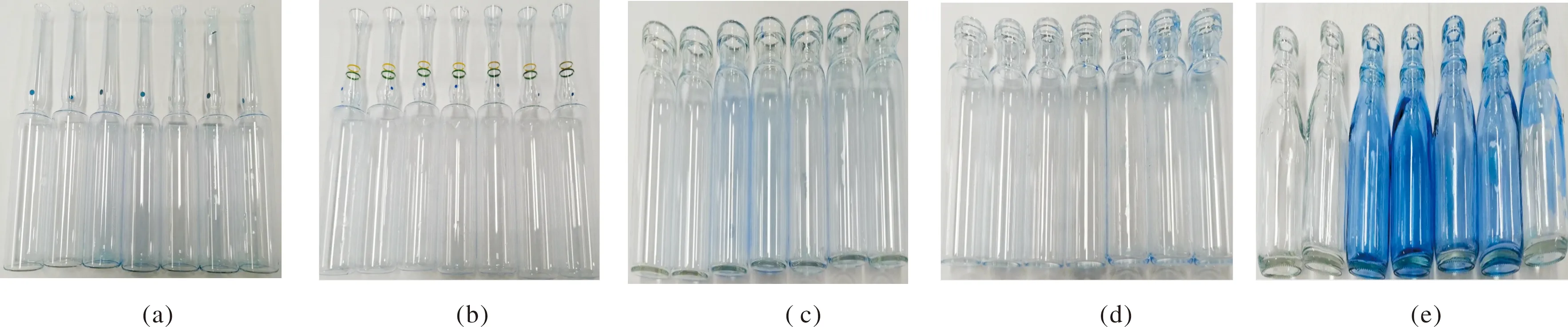

图1为低、中硼硅玻璃安瓿,低、中硼硅玻璃管制注射剂瓶及钠钙输液瓶5种形制(3种材质)玻璃容器.5组容器所灌装的腐蚀溶液分别为无(空白瓶)、0.9% KCl、0.001 mol/L NaOH、0.01 mol/L NaOH.由图1可见,同一条件、同种形制和材质的玻璃,灌装NaOH溶液的容器被染成了蓝色,灌装KCl溶液的容器颜色几乎与空白瓶一致(其他3种腐蚀溶液现象与KCl大致相同),故选择NaOH进行下一步研究.

图1 不同腐蚀溶液在121 ℃,2 h腐蚀条件下,5种材质玻璃容器的内表面亚甲基蓝染色试验结果

2.3.2 不同时间下低、高浓度NaOH溶液对5种材质玻璃内表面耐受性的影响

图2、3为低、中硼硅玻璃安瓿,低、中硼硅玻璃管制注射剂瓶及钠钙输液瓶5种形制(3种材质)玻璃容器在不同时间及低、高浓度NaOH下的内表面耐受性测试结果.图2为5种容器灌装0.001 mol/L NaOH腐蚀溶液分别在0.5、1、2、4、6、8、24 h的测试结果.图3为5种容器灌装0.01 mol/L NaOH腐蚀溶液分别在0.5、1、2、4、6、8、24 h的测试结果.由图可见,采用低、高两种浓度的NaOH作为腐蚀溶液对同种材质玻璃的染色趋势大致相同.在0.5 h这个时间段的玻璃容器并没有明显的颜色.在1~24 h时间段,硼硅材质玻璃容器被染成淡蓝色,而钠钙玻璃输液容器被明显的染成深蓝色.因此相比于硼硅材质,尤其在1~6 h时间段,钠钙材质染色程度更明显,且高浓度NaOH染色比低浓度明显,低硼硅玻璃染色现象要比中硼硅玻璃明显,可以大致看出注射剂瓶染色比玻璃安瓿明显.

图2 不同时间条件下,5种材质玻璃容器在121 ℃,0.001 mol/L NaOH溶液腐蚀后的内表面亚甲基蓝染色试验结果

图3 不同时间条件下,5种材质玻璃容器在121 ℃, 0.01 mol/L NaOH溶液腐蚀后的内表面亚甲基蓝染色试验结果

采用高浓度强NaOH溶液作为腐蚀液进行亚甲基蓝染色试验现象更为明显,对于钠钙玻璃输液瓶、低硼硅注射剂瓶可以采用亚甲基蓝染色试验,即使使用低浓度的NaOH腐蚀溶液,2~4 h的染色情况也要比其他时间段深.采用这个时间段的浸提时间即可.

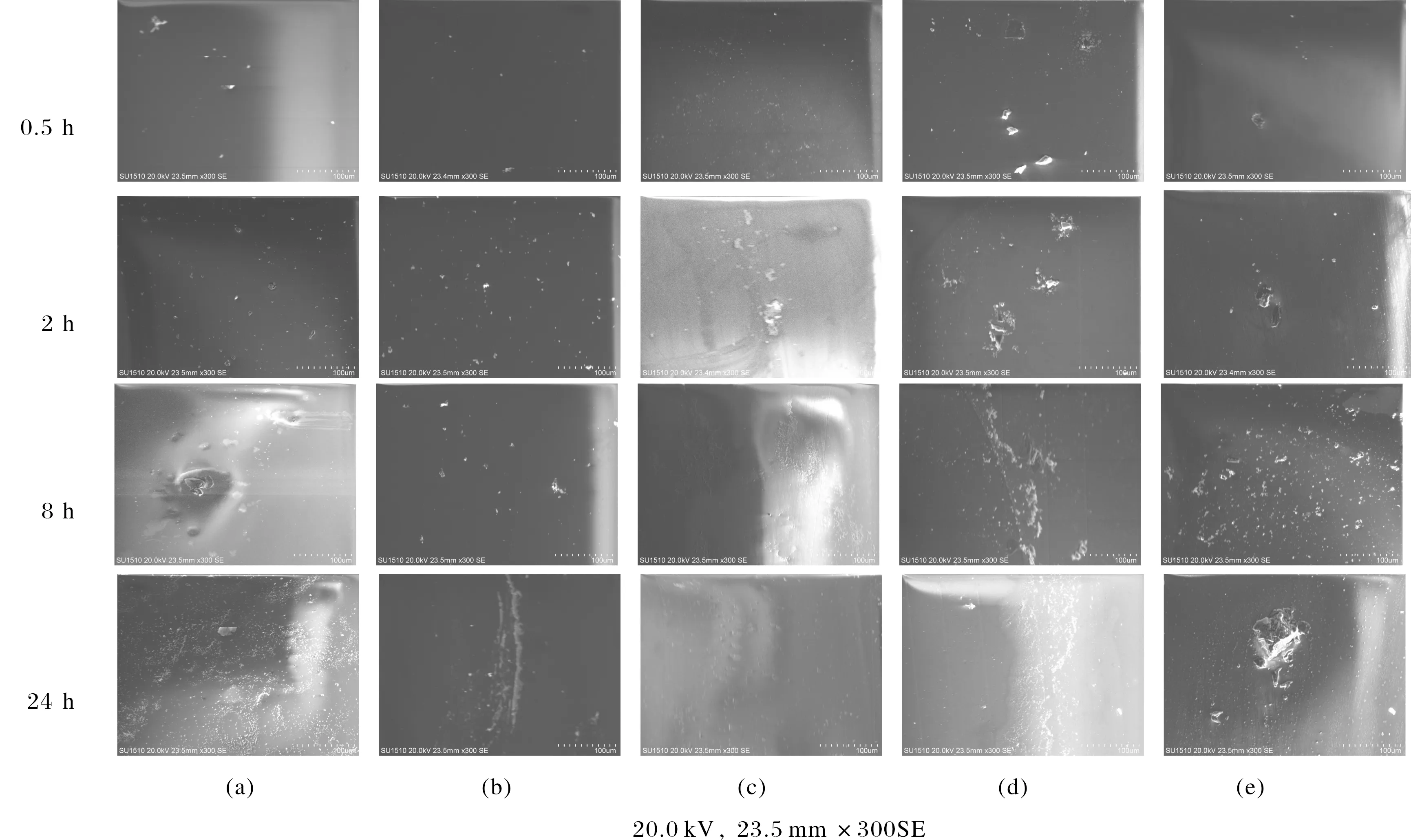

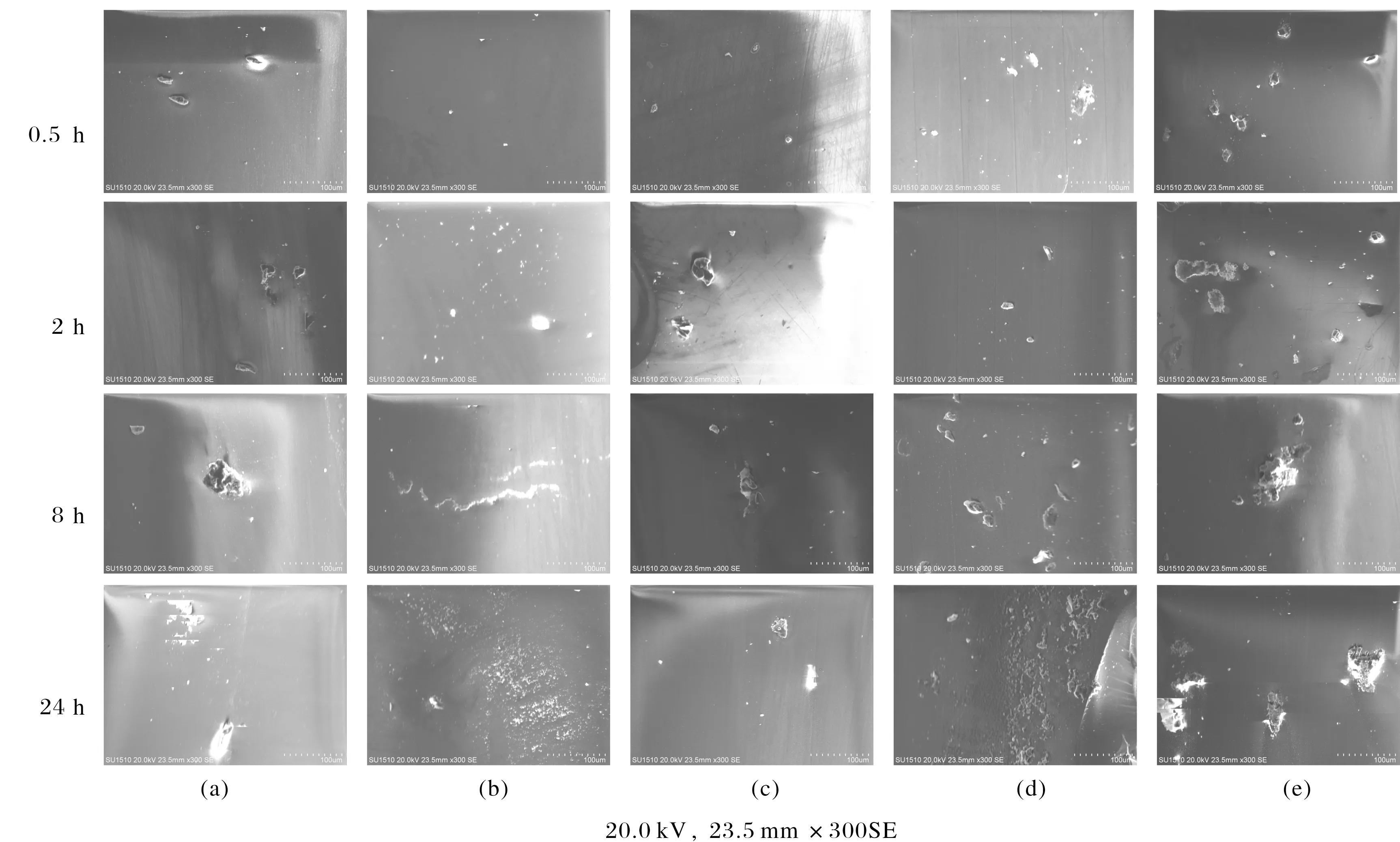

2.4 表面SEM试验结果

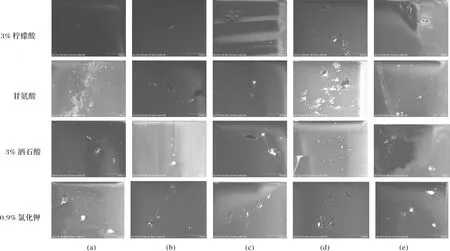

图4是5种腐蚀前的玻璃样品内表面裁取中部的样品小片经过喷金后的SEM表征结果.图5、6分别是经0.001、0.01 mol/L NaOH腐蚀的玻璃样品内表面裁取中部的样品小片经过喷金后的SEM表征结果.图7是其他溶液腐蚀后样品内表面裁取中部的样品小片经过喷金后的SEM表征结果.

图4 腐蚀前样品SEM结果

图5 0.001 mol/L NaOH腐蚀后的玻璃样品的SEM结果

图6 0.01 mol/L NaOH腐蚀的玻璃样品的SEM结果

图7 其他腐蚀溶液的玻璃样品的SEM结果

以上结果表明,NaOH溶液腐蚀玻璃容器得到的“坑洞”更深更多.随着时间的增加,5种玻璃容器从一开始只有表面腐蚀到逐渐出现大量的脱片现象,并且时间越长脱片越严重.NaOH浓度越高,表面腐蚀和脱片现象越明显.其他腐蚀溶液的腐蚀现象与NaOH溶液相比程度较轻.同时对于玻璃材质而言,钠钙玻璃相较硼硅玻璃“坑洞”更明显.

2.5 离子检测结果

在玻璃内表面腐蚀检测试验中,NaOH溶液腐蚀的玻璃容器现象更明显,故选择NaOH浸提液进行离子检测试验.

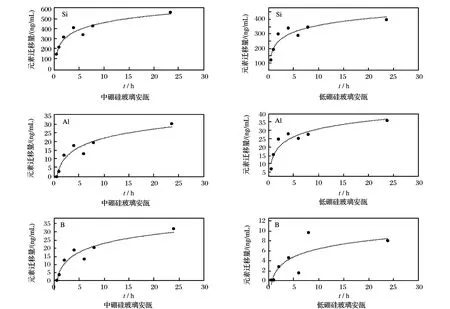

2.5.1 不同时间、低浓度NaOH溶液对5种玻璃样品元素迁移的影响

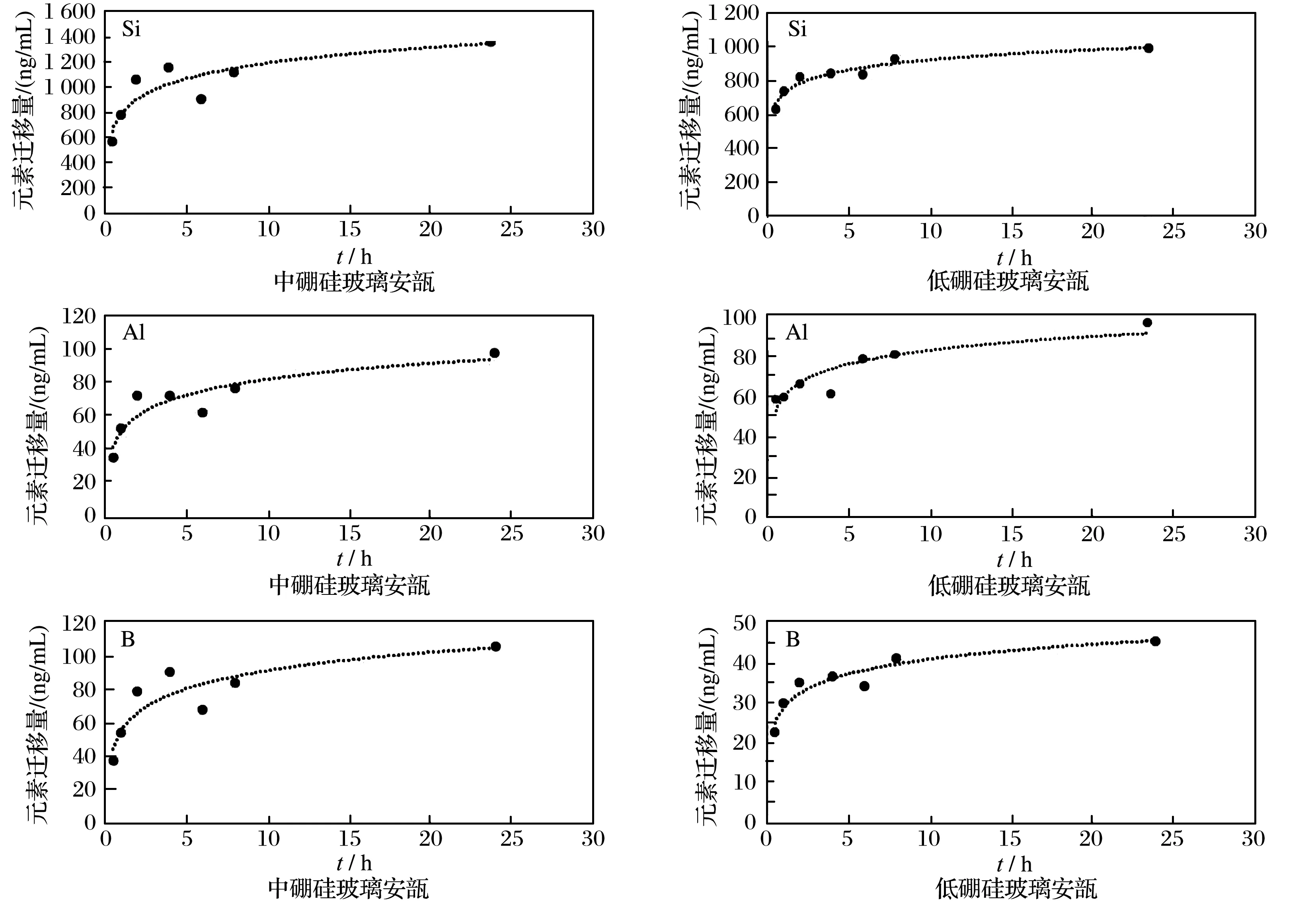

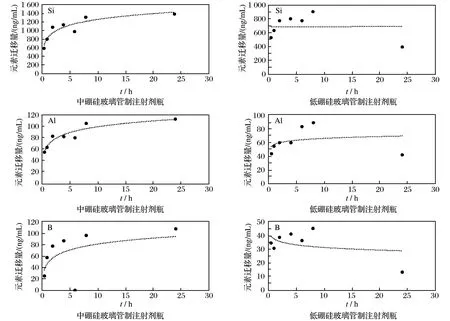

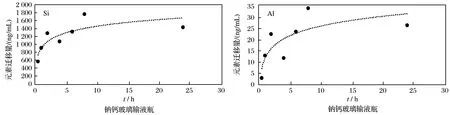

图8、9、10分别为5种玻璃样品经0.001 mol/L NaOH溶液在不同时间腐蚀后的浸提液中离子检测结果.

图8 中、低硼硅玻璃安瓿在0.001 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

以上结果表明,硼硅玻璃瓶各元素在约4 h处,浓度变化趋势开始变缓,钠钙瓶Ca、Si元素也在约4 h处,浓度变化趋势开始变缓.

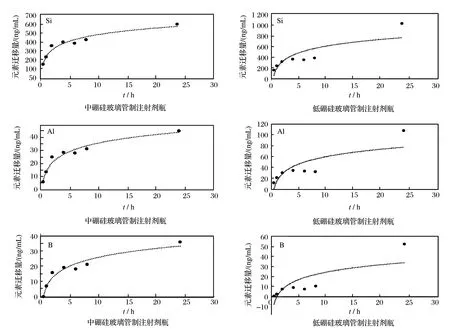

2.5.2 不同时间、高浓度NaOH溶液对5种玻璃样品元素迁移的影响

图11、12、13分别是5种玻璃样品经0.01 mol/L NaOH溶液在不同的时间腐蚀后的浸提液中离子检测结果.

以上结果表明,各元素迁移趋势随时间变大,各元素在约4 h处,浓度变化趋势开始变缓.高浓度NaOH析出4种离子浓度均高于低浓度NaOH,两种浓度NaOH溶液析出的Si相较于其他3种元素较大.随着时间的增加,4种元素的析出浓度基本呈现出增加的趋势.各元素基本在4 h时,浓度变化趋势开始变缓,4 h时会有一个变化最大值.所以药品研发人员可以对玻璃容器耐受性研究进行至4 h左右,如此可以节省研究时间.

2.6 离子检测方法学验证

2.6.1 专属性

经过电感耦合等离子体质谱法的测定发现,Al、Si、B、Ca这4种元素在相应的检测波长下均没有谱线干扰,专属性很好.

图9 中、低硼硅玻璃注射剂瓶在0.001 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

图10 钠钙玻璃输液瓶在0.001 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

图11 中、低硼硅玻璃安瓿在0.01 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

2.6.2 线性关系

取系列混合标准溶液进样分析,以4种元素质量浓度为横坐标,相应的每秒计数为纵坐标,绘制标准曲线(如表2所列).

表2 线性关系

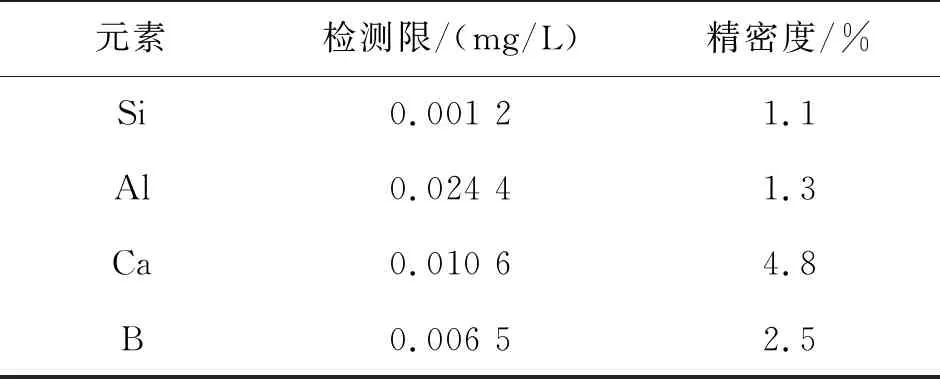

2.6.3 检测限和精密度

连续测定11次空白溶液,以测定结果的3倍标准偏差所对应的浓度值作为4种元素的检测限.取混合标准溶液(质量浓度为1 mg/L)适量,连续测定6次,记录校准强度,计算精密度,结果如表3所列.

表3 检测限、精密度测定结果

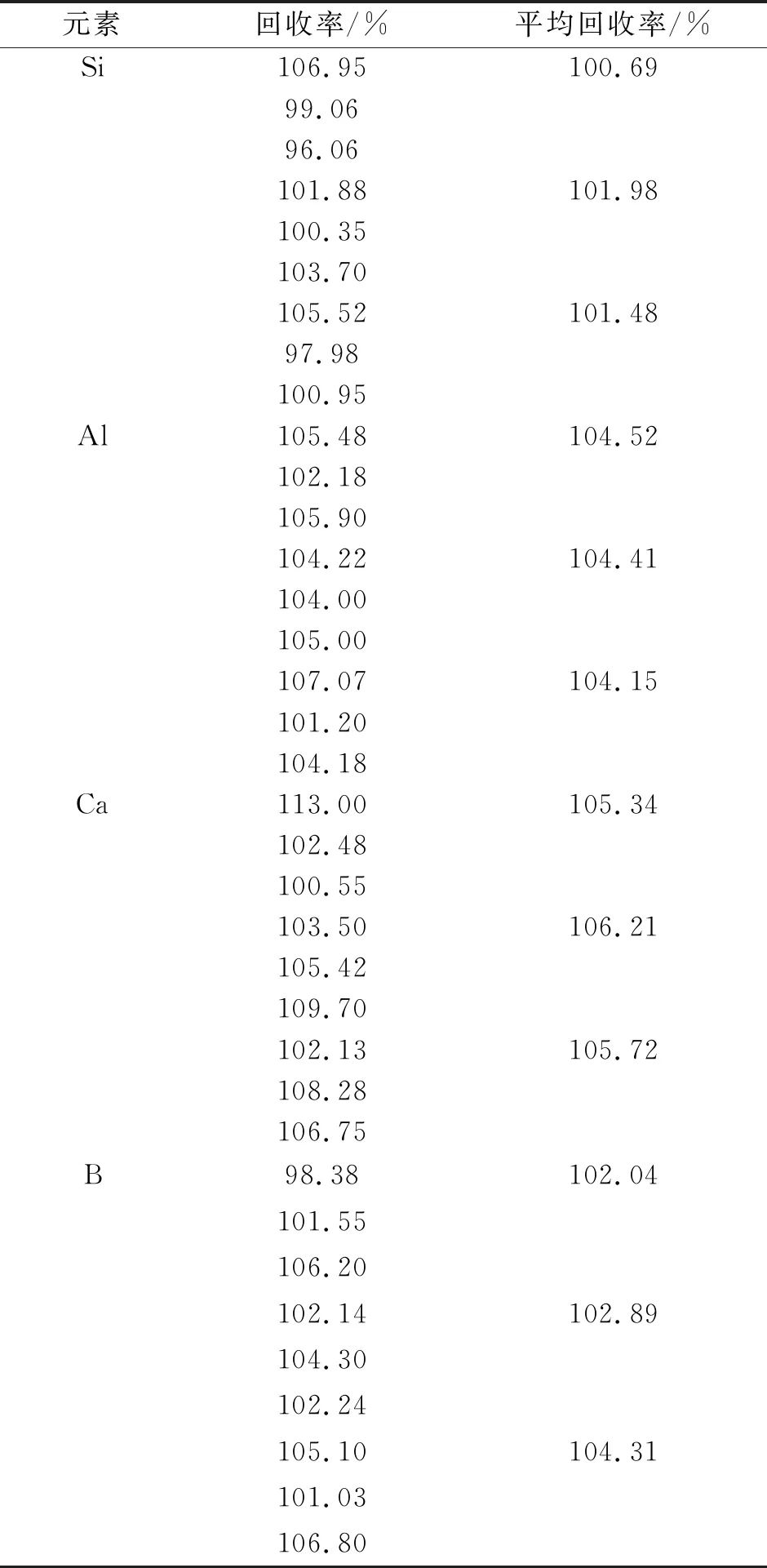

2.6.4 回收率

按照1.2节方法制备,利用0.22 μm微孔滤膜过滤所得的溶液作为供试品溶液进行测定,计算得低、中、高浓度样品的回收率,结果如表4所列.

表4 回收率结果

图12 中、低硼硅玻璃注射剂瓶在0.01 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

图13 钠钙玻璃输液瓶在0.001 mol/L NaOH溶液不同时间浸蚀后的离子检测结果

3 结论

本文试验结果表明,钠钙及低硼硅材质玻璃瓶不适宜包装碱性药物.钠钙玻璃输液瓶中Ca、Si等元素在4 h析出变化达到变化峰值,且与亚甲基蓝染色试验、目检等结果基本相一致,推测原因可能为玻璃因局部受热而引起碱金属的蒸发[19].

5种检测方法各有优缺点,目检及不溶性微粒、亚甲基蓝染色试验方法适用于快速筛查,如希望得到比较准确的结果应采用不溶性微粒结合能谱分析确定是否为玻璃脱片,同时有条件的情况下进行离子检测,离子迁移量检测是预测玻璃脱片趋势最为准确的检测方法.通常采用1~2种直观快速的方法进行包材大范围的初期筛查,然后再采用更为可靠的离子检测方法进行确认.

本文初步建立玻璃内表面耐受性的测试研究方法供药品研发人员在药品研发的初期对玻璃类包材材料进行筛选时参考.但采用碱性腐蚀溶液和其他腐蚀溶液代替了真正的药液进行试验,如果需要更精准的玻璃容器耐受性的了解,还需要用真正的药液来进行进一步的研究.