IF 钢中夹杂物在连铸过程中的演变行为

郝晓帅,白雪峰,孙彦辉*,郭志杰,曾建华,张 敏,吴晨辉

(1.北京科技大学钢铁共性技术协同创新中心,北京 100083;2.攀钢集团研究院有限公司,四川 攀枝花 617000)

0 引言

IF 钢,即无间隙原子钢,凭借其优异的深冲性能和非时效性,被广泛应用于汽车面板等构件。为保证产品良好的表面质量,IF 钢对非金属夹杂物的控制要求非常严格[1]。非金属夹杂物作为钢中主要的失效破坏源会引起冲压过程钢板开裂,另外IF 钢成品的主要表面缺陷与钢中氧化铝类夹杂物含量控制有直接关系,控制非金属夹杂物要从整个工艺流程做好严格把控[2]。部分学者通过大量工业实验研究了IF 钢生产过程洁净度水平和非金属夹杂物的演变行为[3−6]。邓必荣等[7−8]通过适当延长加铝加钛的时间间隔、RH 纯循环时间和镇静时间提高了IF钢的洁净度。中间包是连铸过程中的关键环节,中间包操作对钢液洁净度的影响很大,如果操作不当,出现卷渣、与空气接触、耐火材料侵蚀等二次氧化情况将污染钢液[9−12],二次氧化影响钢中夹杂物的数量、成分和尺寸,也是导致和加剧水口结瘤的重要因素,因此要做好保护浇注,尽可能减少二次氧化[13−17]。王敏等[18]通过形核理论解释了IF 钢中Al2O3-TiN 的形成机理,钢液凝固时,TiN 形核所需的浓度积随着温度降低而降低,且随着溶质偏析,TiN 会在Al2O3表面异质形核生成,温度更低时TiN可以直接均质形核生成。这些对夹杂物行为演变的研究侧重于RH 精炼过程,或仅关注了连铸中间包浇注过程的始末,对易造成钢液二次氧化的连铸过程缺乏系统的研究。

笔者以国内某钢厂生产的IF 钢为研究对象,针对连铸过程中间包内不同时刻和区域以及铸坯中的夹杂物特征进行了系统的检测分析,并结合热力学计算,研究了连铸过程中夹杂物的演变行为,为钢厂改善钢液洁净度提供参考。

1 生产工艺和研究方法

目前某厂生产IF 钢的冶炼工艺流程为:BOF→LF→RH→CC。其化学成分如表1 所示。LF 工序进行升温,有效调配转炉和RH 脱碳之间的温度衔接,RH 脱碳结束后向钢液中加铝脱氧,4 min后再加钛合金化;经过循环、破空和镇静,将钢包吊往回转台,进入连铸工序。结晶器断面为1 300 mm×230 mm。在一个浇次的第3 炉取样,分别在RH 出站,中间包浇注前期、中期和后期的注流区和浇注区取钢水样,冷却方式用水冷,在正常坯取块样,取样位置为正常坯宽面1/4 处,距内弧1/4 处。钢水样和铸坯块样再加工取金相样和气体样。

表1 IF 钢化学成分Table 1 Chemical compositions of IF steel %

气体样经磨光、清洗后采用惰气脉冲红外热导法对[N]进行检测,采用红外吸收法对T.O 进行检测。金相样经粗磨、细磨和抛光后,采用ASPEX 夹杂物自动扫描电镜分析钢中夹杂物特征,每个样品的扫描面积均为100.4 mm2,统计1 μm 以上夹杂物的成分、数量和尺寸等信息,尺寸选取夹杂物的最大直径dmax,采用ZEISS GeminiSEM 500 场发射电镜观察典型夹杂物的形貌。

2 连铸过程钢中T.O、[N]变化

连铸过程钢中T.O、[N] 含量的变化如图1 所示,整个流程[N]的质量分数变化不大,中间包同一区域的试样没有增氮现象,说明中间包操作控制得当,保护浇注良好。T.O 整体上呈下降趋势,RH 出站后钢液中T.O 的质量分数为23×10−6,中间包前期注流区和浇注区钢液中T.O 的质量分数分别升高至27.3×10−6和33×10−6,说明中间包开浇阶段钢液受到二次氧化,结合[N]的质量分数未出现增加,说明钢液未受到空气污染。结合表1 可以看出,在浇注过程中中间包内钢水Als 含量由0.035% 降至0.026%,损耗了0.009%,这是因为与炉衬和覆盖渣的反应造成了[Al]的降低,比如与覆盖剂中或炉衬中SiO2的反应:4[Al]+ 3SiO2=2 Al2O3+3[Si],该反应会使钢中硅含量增加,[Si]含量增加了0.000 2%,因此,基本上可以判断开浇阶段二次氧化原因主要为中间包覆盖剂向钢中传氧。待中间包浇注稳定后,夹杂物不断碰撞聚集上浮到覆盖剂中,中间包中期注流区和浇注区钢液中T.O 的质量分数分别下降至20×10−6和24.3×10−6,中间包后期注流区钢液中T.O 的质量分数为23.7×10−6,较中期有小幅升高,而浇注区钢液中T.O 的质量分数没有变化,这可能是由于浇注后期注流区发生了卷渣现象。铸坯中T.O 的质量分数为12×10−6,较中间包后期有明显的下降,这主要是由于结晶器保护渣对夹杂物的吸附作用以及Al2O3夹杂物容易在浸入式水口内壁黏结聚集形成水口结瘤物[5]。

图1 连铸过程钢中T.O、[N]含量的变化Fig.1 Variation of T.O and [N] content in steel during continuous casting process

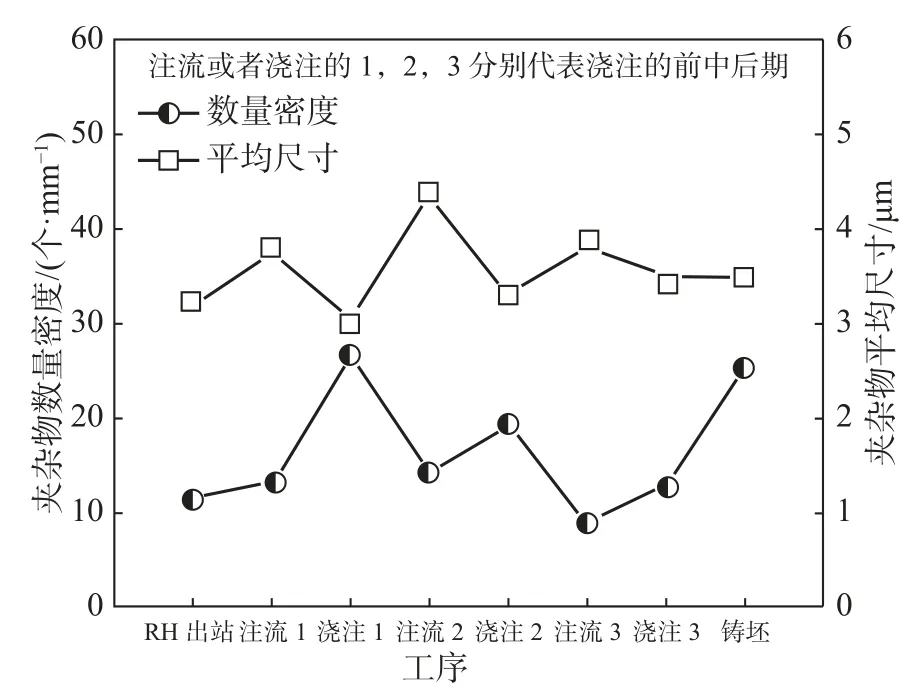

3 连铸过程钢中夹杂物数量和尺寸变化

图2 为连铸过程钢中夹杂物的数量密度和平均直径变化。可以看出,连铸过程钢中夹杂物的数量密度变化与T.O 的质量分数变化一致,铸坯中夹杂物数量密度明显增加是因为凝固冷却析出了大量的TiN 夹杂物。中间包前中后期,注流区钢液中夹杂物的数量密度均比浇注区小,这是由于钢液中的夹杂物碰撞聚集上浮,注流区距离中间包覆盖剂更近,夹杂物上浮去除所需的时间比浇注区短。中间包开浇阶段钢液中夹杂物的平均直径增大,这是因为开浇阶段钢液二次氧化导致的,中间包前中后期,注流区钢液中夹杂物的平均尺寸均比浇注区大,这是由于钢液中的夹杂物碰撞聚集上浮,大尺寸的夹杂物向上运动到中间包上部。RH 出站、中间包过程和铸坯中夹杂物的尺寸分布对比结果如图3 所示,RH 出站和中间包钢液中10 μm 以下的夹杂物尺寸分布类似,10~20 μm 的夹杂物数量占比,中间包较RH 出站时有明显的增加。铸坯中10 μm 以下的夹杂物占到了98% 以上,20 μm 以上的夹杂物仅占0.16%。

图2 连铸过程钢中夹杂物数量密度和平均尺寸变化Fig.2 Variation of number density and average size of inclusions in steel during continuous casting process

图3 RH 出站和中间包钢液及铸坯中夹杂物的尺寸分布对比Fig.3 Comparison of the size distribution of inclusions in molten steel of RH outbound and tundish and inclusions in slab

4 连铸中间包钢中夹杂物的演变

根据表1 成分,采用FactSage8.0 热力学软件的Equilib 模块,选择FactPS、FToxid 和FSmisc 数据库计算得到1 600 ℃下IF 钢的Al-Ti-O 平衡相图,如图4 所示,在IF 钢成分下,钢液中稳定存在的夹杂物相只有Al2O3,然而在试验结果中能够观察到相当数量的Al2O3-TiOx夹杂物,这是由于加入钛合金后,会造成局部Ti 浓度过高,为TiOx和Al2O3-TiOx的形成提供了条件[19]。根据ASPEX 夹杂物自动扫描电镜统计结果,如表2 所示,连铸中间包钢液中夹杂物主要类型为Al2O3和Al2O3-TiOx,Al2O3主要为脱氧产物,Al2O3-TiOx在加钛后生成,这两种夹杂物占到了所有夹杂物总数的约80%以上,其他类型为少量的Al2O3-TiN、TiN、TiS 和钢渣反应生成的钙铝酸盐以及卷渣类夹杂,其中Al2O3-TiN、TiN、TiS受到取样冷却方式的影响。因此,对于连铸中间包钢液的夹杂物成分,此处主要关注Al2O3和Al2O3-TiOx两种夹杂物。

图4 1 600 ℃时不同氧含量下IF 钢中Al-Ti-O 平衡相图Fig.4 Al-Ti-O equilibrium phase diagram of IF steel under different oxygen contents at 1 600 ℃

表2 连铸中间包钢液中不同类型夹杂物的比例Table 2 Proportion of different types of inclusions in molten steel of continuous casting tundish %

图5 为从RH 出站到中间包浇注后期钢液中夹杂物各组分平均含量的变化,仅考虑氧化物组分Al2O3、TiOx和MgO。可以看出,与RH 出站比较,中间包浇注前期钢液中夹杂物中Al2O3的质量分数从81.2%升高至88.5%,而TiOx的质量分数从18.6%降低至11.3%,中间包浇注过程中,夹杂物中两者含量均比较稳定,Al2O3的质量分数在86.7%~89.5%,TiOx的质量分数在10%~13.1%。随着浇注进行,夹杂物中MgO 的质量分数逐渐升高,这是由于镁质中间包中的镁在高温环境下容易与Al2O3发生反应形成镁铝尖晶石进入钢液中[20]。

图5 连铸过程钢中夹杂物平均成分变化Fig.5 Variation of the average composition of inclusions in steel during continuous casting process

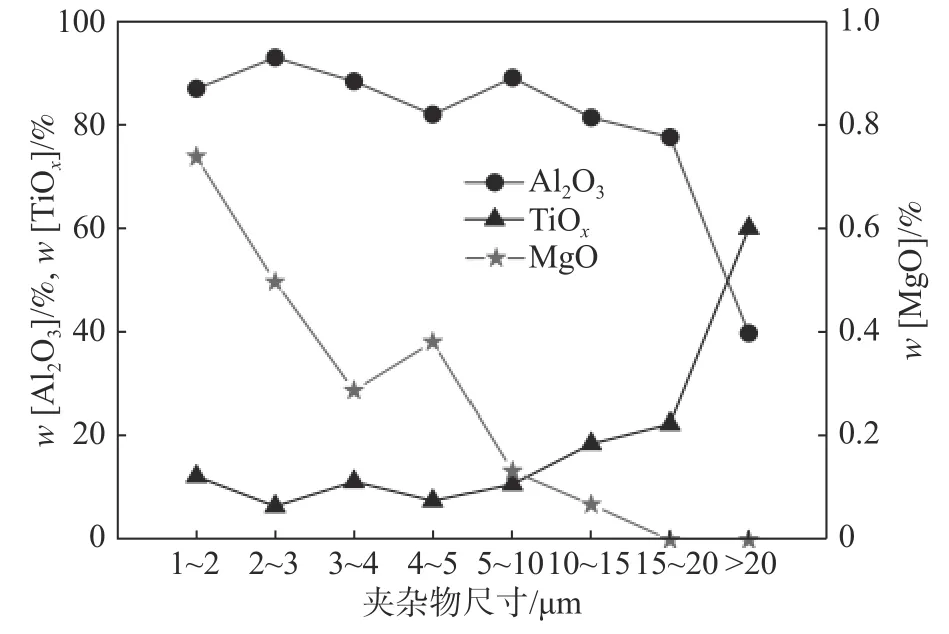

图6 为中间包钢液中夹杂物尺寸与成分的关系。从图6 可以看出,随着夹杂物尺寸的增大,夹杂物中MgO 的质量分数呈降低趋势,5 μm 以下的夹杂物中MgO 的质量分数在0.29%~0.75%,5~15 μm的夹杂物中MgO 的质量分数低于0.14%,15 μm 以上的夹杂物中未发现有MgO 组分。尺寸小于5 μm的夹杂物中,Al2O3和TiOx的质量分数变化不大,分别在87%~92% 和6.5%~12.3%,尺寸大于5 μm时,随着夹杂物尺寸的增大,Al2O3的质量分数逐渐降低,TiOx的质量分数逐渐升高。

图6 中间包钢液中夹杂物尺寸和成分的关系Fig.6 Relationship between the size and composition of the inclusions in molten steel in tundish

为了进一步研究中间包钢液中夹杂物成分和尺寸的关系,将最主要的两种氧化物投影到二元散点图中,如图7 所示,图中横轴代表夹杂物中TiOx的质量分数,横坐标0 表示氧化物中TiOx的质量分数为0,Al2O3的质量分数100%。可以看出从前期到后期,中间包浇注区钢液中夹杂物的数量逐渐减少,平均直径逐渐增大,这与前文图2 结果一致。前中后期夹杂物的平均成分分别为86.9% Al2O3-13.1%TiOx、88.7% Al2O3-11.3% TiOx和90.0% Al2O3-10.0%TiOx。超过80%的夹杂物的最大直径在5 μm 以下,且各个成分均有分布,>10 μm 的夹杂物集中分布在Al2O3含量高的区域。

图7 中间包浇注区钢液中夹杂物的成分和尺寸Fig.7 Composition and size of inclusions in molten steel in the tundish pouring area

结合夹杂物的成分和形貌,中间包钢液中存在球状、块状、不规则状、簇群状等的Al2O3夹杂和不同Al-Ti 分布的Al2O3- TiOx。Al2O3夹杂物的典型形貌如图8 所示,此类型的夹杂物在中间包中最为常见,单个的Al2O3夹杂物的尺寸多为1~10 μm,如图8(a)~(f)所示,团簇状的Al2O3夹杂物的尺寸可达十几至几十微米,如图8(g)~(i)所示。观察到三种Al2O3- TiOx夹杂物的典型形貌,如图9 所示,图9(a)为Al-Ti 均匀分布的Al2O3-TiOx夹杂物,尺寸在2 μm左右,图9(b)为Al2O3-TiOx外层包裹着Al2O3内核,尺寸在2 μm 左右,图9(c)为Al2O3层包裹着Al2O3-TiOx内核,尺寸较大,约为8 μm,此类夹杂物的形成与钛氧化物的生成和钛的扩散有关,在钛富集区生成的Al2O3-TiOx周围形成低Ti/Al 区,促进Al2O3的生成,形成这种Al2O3-TiOx内核外包裹Al2O3的形貌[9]。

图8 中间包钢液中Al2O3 夹杂物的典型形貌Fig.8 Typical morphologies of the Al2O3 inclusions in molten steel in tundish

图9 中间包钢液中Al2O3-TiOx 夹杂物的典型形貌Fig.9 Typical morphologies of Al2O3-TiOx inclusions in molten steel in tundish

5 铸坯中夹杂物的特征

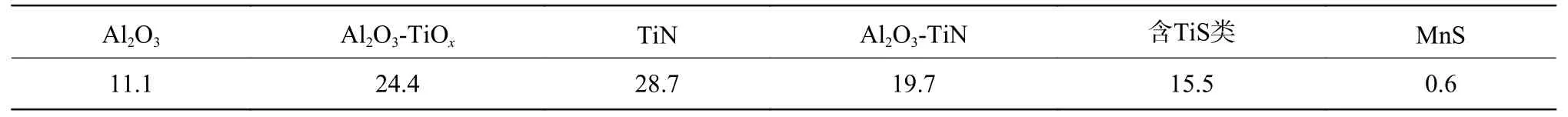

试验结果表明,铸坯中夹杂物类型为Al2O3、Al2O3-TiOx、TiN、Al2O3-TiN、含TiS 类和微量MnS。对ASPEX 自动扫描电镜统计的铸坯夹杂物进行分析,结合夹杂物成分和形貌判断,得到各种类型的夹杂物数量占比如表3 所示。根据表1 成分,采用FactSage8.0 热力学软件的Equilib 模块,选择Fact-PS、FToxid 和FSstel 数据库计算得到IF 钢在冷却过程中夹杂物物相变化,如图10 所示,液相线温度为1 533.58 ℃,固相线温度为1 525.59 ℃。随着温度下降,首先析出Al2O3,到1 535.77 ℃时,Al2O3的含量开始稳定至0.001 9%不再增加,温度降至1 533.22 ℃,开始析出Ti2O3和TiO2,且含量很快增至稳定水平。TiN 在固液两相区开始析出,短时间内大量析出,至1 506.45 ℃时其含量已稳定在0.002 9%。

表3 铸坯中不同类型夹杂物的比例Table 3 Proportion of different types of inclusions in slab %

图10 IF 钢冷却过程中夹杂物物相变化Fig.10 Changes in the phase of inclusions during the cooling of IF steel

铸坯中夹杂物的典型形貌如图11~13 所示,Al2O3和Al2O3-TiOx的形貌与中间包内基本类似,但簇状Al2O3数量明显减少;TiN 的形貌大多数为方形,也有三角形、多边形以及不规则形状,尺寸多为2~6 μm;Al2O3-TiN 是Al2O3为核心,TiN 异质形核析出的夹杂物,其外形与TiN 相似,中间包裹着Al2O3核心,分为完全包裹和不完全包裹两种形貌,尺寸为2~6 μm;在含TiS 类夹杂物中观察到和纯TiS 夹杂物和Al2O3-TiS 及TiS-TiN 的复合夹杂物,纯TiS 和TiS-TiN 形状为条状,呈现浅灰色,Al2O3-TiS 形状为球块状,在扫描电镜下呈现明暗程度不同的分层,这类夹杂物尺寸多为1~4 μm。

图11 铸坯中TiN 夹杂物的典型形貌Fig.11 Typical morphologies of TiN inclusions in slab

将铸坯中的夹杂物投影到Al2O3-TiN-TiOx-TiSMnS 伪五元相图中,如图14 所示。从图14 可以看出,铸坯中的夹杂物主要分为两部分,一部分是冶炼过程中脱氧和加钛合金化产生的纯Al2O3夹杂物和Al2O3-TiOx复合夹杂物,Al2O3含量较高的夹杂物尺寸比较大;另一部分是铸坯凝固和冷却过程中析出的TiN、TiS 及其与Al2O3形成的复合夹杂物,这部分夹杂物尺寸相对较小,绝大部分在10 μm 以下。为更直观地得出夹杂物成分和尺寸的关系,将铸坯中夹杂物的尺寸和对应的平均成分绘制如图15 所示,可以看出,随着夹杂物尺寸的增加,Al2O3和TiN 的质量分数变化呈现相反的趋势,10 μm以上的大尺寸夹杂物中Al2O3的质量分数达到70%以上,2~10 μm 的夹杂物中TiN 的质量分数达到45%以上。1~10 μm 的夹杂物中,TiOx的质量分数稳定在20%附近,大于10 μm 的夹杂物中,其质量分数有所降低。TiS 的质量分数随着夹杂物尺寸增大而减小,这与图13 中的TiS 均为小尺寸的现象一致。

图12 铸坯中Al2O3-TiN 夹杂物的典型形貌Fig.12 Typical morphologies of Al2O3-TiN inclusions in slab

图13 铸坯中含TiS 类夹杂物的典型形貌Fig.13 Typical morphologies of inclusions containing TiS in slab

图14 铸坯中夹杂物的成分分布Fig.14 Composition distribution of inclusions in slab

图15 铸坯中夹杂物尺寸和成分的关系Fig.15 Relationship between the size and composition of inclusions in slab

6 结论

1)连铸过程钢液中T.O 整体上呈现下降趋势,中间包开浇阶段钢液受到覆盖剂或炉衬的二次氧化,应适当调整覆盖剂成分或耐材成分。铸坯中T.O含量为12×10−6,[N]含量为21×10−6,符合IF 钢控制要求。夹杂物的数量密度变化与T.O 一致,铸坯中夹杂物数量密度增加是因为凝固冷却析出了大量的TiN 夹杂物。连铸过程中间包钢液中,注流区夹杂物数量密度比浇注区小,但平均尺寸更大。受到二次氧化影响,中间包钢液中10~20 μm 的夹杂物比例较RH 出站时明显增加,铸坯中大于20 μm 的夹杂物仅占0.16%。

2)热力学计算结果表明1 600 ℃时,钢液中稳定存在的夹杂物相只有Al2O3,然而试验结果中发现存在较多的Al2O3-TiOx夹杂物,这是由于加入钛合金后,造成局部Ti 浓度过高,为TiOx和Al2O3-TiOx的形成提供了条件。随着浇注进行,夹杂物中MgO的含量逐渐升高,并且与尺寸大致呈现负相关关系,大于10 μm 的夹杂物集中分布在Al2O3含量高的区域。

3)铸坯中夹杂物主要类型为Al2O3、Al2O3-TiOx、TiN、Al2O3-TiN 和含TiS 类。簇状Al2O3数量明显减少,TiN 的形貌大多数为方形,Al2O3-TiN 是Al2O3为核心,TiN 异质形核析出的夹杂物,分为完全包裹和不完全包裹两种形貌,这两类夹杂物尺寸多为2~6 μm。在含TiS 类夹杂物中观察到纯TiS夹杂物和Al2O3-TiS 及TiS-TiN 的复合夹杂物,此类夹杂物尺寸多为1~4 μm。10 μm 以上的夹杂物中Al2O3的质量分数达到70% 以上,TiS 的质量分数随着夹杂物尺寸增大而减小。