一种舰船直流保护开关模拟短路试验装置

盖忠伟 张家贵 姚俊林

(武汉杭久电气有限公司 湖北省武汉市 430205)

随着舰船事业的蓬勃发展,建造出操作性、运行效率、功率密度性能更加优异的舰船提上了发展日程,舰船中压直流综合电力推进系统的提出,有利于提高能源利用率。而在舰船综合电力推进系统中采用直流电力系统,不是单纯意味着回到直流供电系统,而是将直流电的优势和交流电的优势相结合,形成更加完善合理的舰船电力系统结构,从而达到节省空间、节约能源、延长设备工作寿命等多种目的。目前,除了针对与舰船中压直流综合电力推进系统本身的研究,如系统设计、系统暂稳态特性、系统稳定性成为了舰船行业突出研究点,在系统中可能存在的理论问题如直流断路器设计、直流电流保护装置设计等研究,同样是国内外学者和专家致力研究的重点。舰船直流电力系统发生短路时,电流可达数万安培,可将几公斤的钢铁瞬间气化为等离子体,为确保安全,直流保护开关要求非常可靠、灵敏的在规定时间内将电路断开[1]。

本系统在设计中对蓄电池串联、短路电流保护、瞬时大电流高精度检测等关键技术进行了研究,研制出一种舰船直流电力系统短路电流模拟装置,满足舰船直流保护开关进行短延时、长延时保护特性试验的需求,模拟短路过程恢复电压特性,在保护开关电弧熄灭后,提供恢复电压,为舰船直流保护开关短路、过载试验提供了试验平台。

1 国内直流保护开关短路特性检测现状

目前舰船直流保护开关短路特性检测现状主要存在以下两方面的问题:

一方面,直流电力系统中使用的直流保护开关的短路特性都是生产厂家在设备出厂时提供的数据,使用、检修及维护人员不具备相关检测手段,难以确认其保护特性是否符合要求。而且由于时间的推移,开关的保护特性也会随之发生改变,特别是运行时间超过三年后,设备的技术指标会发生很大变化,从而造成当电力系统故障时,保护开关发生误动或拒动。

另一方面,国内进行直流保护开关短路特性的检查设备均为固定的电源、固定负载等设备,试验分析仪器一般采用常规设备如电压表、电流表、示波器等,整个测试系统接线复杂使用不便,智能化程度不高。因此有必要研制出一套自动化的测试装置,能够很方便对直流保护开关的短路特性进行测试和试验[2]。

2 直流保护开关模拟短路试验装置的组成及工作原理

直流保护开关模拟短路试验装置主要由电压模拟装置(蓄电池组)、可调电阻柜、开关柜(含电感、合闸后备开关、试验安全保护开关)、远程控制台(试验测控系统)组成。采用1000Ah 硅能铅酸电池组作为电压模拟装置,通过调节串联回路中的可调电阻和电感值,控制蓄电池组输出电流,完成对被测直流开关的短延时保护及长延时保护测试。系统原理框图如图1 所示。

图1:系统组成

直流电力系统短路电流模拟装置不工作时合闸后备开关Q1 及试验安全保护开关Q2 断开,保证蓄电池组与测试系统其他组件电气隔离,此时可进行实验前准备工作,如可调电阻、电感的切换,被测直流开关Q3 连接等工作。准备开始试验时,试验测控系统先闭合被测试开关Q3 和试验安全保护开关Q2,合闸后备开关Q1 处于断开状态。试验开始时,试验测控系统闭合合闸后备开关Q1,试验电路导通,电流通过被测开关Q3,达到电流脱扣值,被测直流开关Q3 断开,再经过一定延时,试验测控系统在试验平台电流为零情况下先后分断试验安全保护开关Q2 和合闸后备开关Q1;若被测直流开关Q3 试验分断失败,试验测控系统延时一定时间后强制先后分断试验安全保护开关Q2 和合闸后备开关Q1,将试验开关Q3 与电源电气隔离。试验安全保护开关Q2、合闸后备开关Q1 都具备带电流分断能力,防止其中一台出现故障时无法分断试验平台电流,对试验平台起双重后备保护作用。

3 电压模拟装置(蓄电池柜)设计

电压模拟装置(蓄电池柜)由12 台电池柜组成,每台电池柜含38 个2V/1000AH 的硅能蓄电池,38 个蓄电池通过铜排进行串联,12 台电池柜首尾相连进行串接,456 块硅能蓄电池串联为试验平台提供约900V 直流电压。硅能蓄电池是一种新型环保蓄电池,采用全新机理的复合硅盐作为电解质,其比能量特性、大电流放电特性、低温特性、使用寿命、环保性能等均优于目前国内外普遍使用的铅酸蓄电池,综合性价比高。[3]

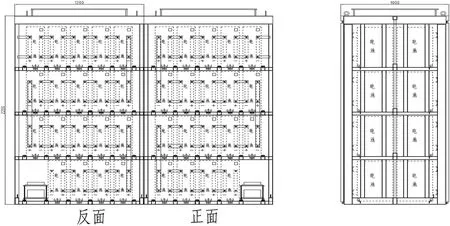

每台蓄电池柜分为四层,上面三层正反两面均布置有蓄电池,最下一层正反两面布置电池、蓄电池监测装置及进出线铜排,电池柜每面19 块电池通过铜排连接,正反两面电池也通过折弯铜排串联,蓄电池柜结构及电池布置图如图2所示。电池柜机柜采用标准GGD 机柜,内部使用矩形钢管设置支架进行加固,保证在冲击振动下或起吊运输过程中不会发生永久变形。机柜设前后门,前后门均为对开门,采用铰链和门锁固定,门开启角度≥90°。机柜采用自然散热,其前后门板下方设有不同数量的进风孔,顶部设有出风孔。机柜外壳的防护形式为防护式,在柜顶出风口上方加装雨棚,四角布置四个吊装环,方便吊装。在柜底设置了蓄电池监测装置,能够监测每块蓄电池电压,同时通过放置在蓄电池壳体上的温度传感器监测蓄电池温度,蓄电池监测装置能够将电池的电量及温度信息通过CAN 总线上传。

图2:蓄电池柜结构及电池布置图

4 开关柜设计

开关柜由试验安全保护开关、合闸后备开关、电感及电流电压传感器等组成。试验安全保护开关和合闸后备开关具备带电流分断能力,一方面试验过程中用于合闸及断开试验平台与被测开关的连接,另一方面需要在被测开关在短路无法正常分断时,主动分断试验平台电流,对试验平台起保护作用。电感在试验中存储能量,限制电路中电流上升率。开关柜在设计中重点考虑了直流断路器上方的灭弧安全距离,其结构示意图如图3 所示。

图3:开关柜结构示意

4.1 开关选型

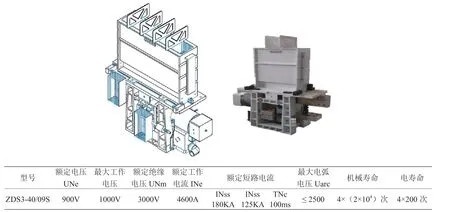

试验台架工作电压DC700V-900V,最大电流5000A,试验安全保护开关Q2 和合闸后备开关Q1 选用武汉长海电气生产的全新直流快速断路器ZDS3-40/09S 直流快速断路器。该断路器具有可靠的机械闭锁结构,以防正常情况下误动作,并在故障情况下能可靠分闸,断路器带机械强制脱扣装置(分闸时间在3 至5ms)。额定工作电压900V,最大工作电压1000V,额定绝缘电压3000V,额定工作电流4600A,额定短路电流180KA,100ms,均可满足实验条件,如图4 所示。

图4:直流快速断路器主要参数

4.2 电感

电感采用铜箔卷绕,用铜排作为引出端,共设置四个50uH/1500A 电感,可灵活的改变连接方式得到需要的电感值。

4.3 电压电流检测

电压检测采用电压传感器LV100-1000,额定检测电压1000V,最大检测电压1500V,输出电流50mA。电流检测采用电流传感器HAZ6000-SBI,额定检测电流6000A,输出电流20mA。电压电流传感器输出信号通过信号调理电路送入模拟量数据采集卡进行计算。

5 可调电阻柜设计

可调电阻柜在电气回路中用于限制短路电流,主回路采用8 台接触器控制4 个电阻器的串并联组合成不同的阻值,在外部电压下得到所需要的电流值。每只电阻器阻值精度保证在±3%以内,且满足在一定电流、电压和时间条件下稳定可靠工作。

可调电阻柜的电阻与电感等部件之间连接采用高温导线,电流汇总采用铜排。主回路接口为铜排,在柜体底部;控制回路接口为圆形连接器,也安装在柜体底部,包括接触器控制线路和辅助触点信号线路。同时柜体面板上预留指示灯,显示接触器分合闸状态。

电阻柜满足在电压DC900V,电流5000A 的工况下短期工作要求,远程操作控制接触器分合闸状态进行档位切换,切换时只能进行无负荷分断,通电中严禁切换接触器。用户可根据需要进行开关组合,可得阻值与电流如表1 所示。

表1:电阻柜阻值(电流)与接触器状态对应表

可调电阻柜为框架式结构,侧面、背面均用薄钢板封闭,正面为钢质门。本设备柜体内设置接地螺柱,并设有明显的接地标识。设备内的电气元件、电缆等都有永久性的,与电路图一致的标志。仪表和指示灯的位置可方便操作人员的观察;操作部件的高度适合操作,设备内器件的布置可方便于检修更换。

6 远程控制台(试验测控系统)设计

试验测控系统的主要硬件平台是一台工控机,系统软件采用LABVIEW 编制,LabVIEW 是一种用图标代替文本行创建应用程序的图形化编程语言。其外观和操作均模仿现实仪器,这一点的设计,大大方便了传统的仪器工程师,也是其成功的一个重要因素。虚拟仪器的核心技术思想就是“软件即是仪器”,由此突出了软件在虚拟仪器系统中的重要性[4]。

通过数据采集卡接受外部电流、电压模拟量信号和断路器状态的开关量信号,实时显示各项参数和开关状态,并记录试验时电流、电压波形。通过操作界面发出动作指令控制断路器分合闸。

控制系统软件有三层界面,第一层界面控制和显示整个系统的各个断路器分合闸,显示蓄电池电压等情况;第二层界面控制和显示电阻柜参数匹配设定,可以操作接触器分合闸,预算阻值与电流情况;第三层界面是在实验完成后显示电流电压实时波形图。软件显示界面如图5 所示。

图5:试验测控系统软件界面示意图

控制系统的计算机安装在远程控制台内,控制台内还有辅助电源和中间继电器板。接口分四路,包括AC220V 电源、电阻柜接触器控制和开关信号检测、主回路电流电压模拟量信号采样、合闸后备开关Q1、试验安全保护开关Q2、被测试开关Q3 控制和开关信号采样,接口全部采用圆形连接器形式,方便插拔和接线。在远程控制台上设置有紧急停止开关,能在紧急情况下断开整个系统电源。

7 结论

直流电力系统短路电流模拟装置的电压模拟装置的蓄电池柜的通用化、模块化设计,方便生产制造及维修更换,蓄电池柜具有电压测量、温度传感器,开关柜试验安全保护开关及合闸后备开关均具备带电流分断能力,能够保证系统安全可靠运行。通过试验测控系统软件的控制可实现电阻值自动调整、试验开关短路试验、系统电流电压自动测量并记录、试验报告生成等功能。该系统已正式投入运行,实际试验结果表明,该系统具有智能化、模块化、测试准确等优点,达到了设计要求。