国外某海滨砂矿综合回收试验研究

梁焘茂,杨招君,钟森林*,洪秋阳,吴城材,王丰雨,张超达

(1.广东省科学院资源利用与稀土开发研究所,广东 广州 510651;2.稀有金属分离与综合利用国家重点实验室,广东 广州 510651;3.广州粤有研矿物资源科技有限公司,广东 广州 510651)

0 引言

在海滨波浪、岸流、潮汐等水动力作用下,风化剥蚀的岩石碎屑被机械搬运、破碎,轻细矿物被水流带走,重矿物在沿岸沉积富集,从而形成海滨砂矿[1]。海滨砂矿具有粒度均匀,解离度高,开采简单,容易选别等特点,是钛铁矿、锆石、金红石、锡石、独居石等有价矿物的重要来源[2]。我国海岸线漫长,海滨砂矿种类丰富,但锆钛海滨砂矿资源相对较少,主要分布在广东、广西、海南三省,尤其是海南岛周围[3−5]。随着我国国民经济的发展,对钛铁矿、锆石等矿物资源的需求增加,国内资源早已不满足经济发展需要,“走出去”向境外寻找资源势在必行[6]。国外某海滨砂矿,重砂品位高,主要有用矿物为钛铁矿、锆石,并含有少量独居石、磁铁矿、金红石等,极具投资开发价值。

为开发该砂矿,综合回收有用矿物,笔者所在团队进行了选矿试验研究。充分利用有用矿物的重、磁、电性质差异,制定合理的工艺流程,实现了钛铁矿、锆石、独居石等有价矿物的高效回收与分离。

1 矿石性质

原矿多元素分析结果见表1,原矿中主要有用金属为钛、锆、稀土,其品位分别为TiO210.96%,Zr(Hf)O20.70%,REO 0.13%。

表1 原矿多元素分析Table 1 Multi-elemental analysis results of raw ore %

采用MLA 自动矿物定量分析,原矿矿物组成见表2。根据表2,原矿中主要金属矿物为钛铁矿、锆石、钛赤铁矿、白钛石、独居石、磁铁矿,另有少量金红石。脉石矿物种类较多,主要是石英,少量长石、蓝晶石、角闪石、尖晶石等。

结合能谱分析、扫描电镜、显微镜观测、单矿物分选,原矿中有用矿物绝大部分都已单体解离,少量矿物形成包裹体镶嵌关系。钛铁矿经历氧化蚀变,导致铁元素不同程度流失,钛铁矿中TiO2含量增加,形成富钛钛铁矿、白钛石等(见图1),磁性亦减弱,将不利于其磁选回收,对钛铁矿单矿物进行分析,TiO2含量为55.28%;能谱分析表明磁铁矿富含Cr(14.31%)、Ti(2.52%)、V(0.36%)等,理论含Fe 46.14%;锆石平均含ZrO265.78%,HfO21.09%,普遍含微量铁,部分由于含铁、钛矿物包裹体、表面充填含铁粘土以及铁染等原因含少量铁和钛,导致部分锆石具有弱磁性及弱导电性,将对其分选和精矿品质造成不利影响;独居石单矿物REO 品位57.21%。

图1 富钛钛铁矿(深色)局部蚀变成白钛石(浅色)Fig.1 Local alteration of pseudorutile (dark)to leucoxene (light)

对原矿进行筛分分析,结果见表3。可见,原矿粒度集中于−1.0~+0.1 mm 范围,元素铁、钛、锆主要富集于−0.5~+0.1 mm 粒级中,容易通过重选回收。

表3 原矿主要金属粒度分布Table 3 Grain size of main valuable metal elements in raw ore

根据矿石性质,该矿石主要回收对象为钛铁矿和锆石,少量磁铁矿和独居石可综合回收,金红石含量较低,本次试验不进行研究。有用矿物都是重矿物,可采用重选与脉石分离,有用矿物之间具有不同的磁性、导电性,可结合重选、磁选、电选进行分离。综合考虑境外投资风险和管理难度,该砂矿开采设计方案为重选预富集重砂−重砂精选分离方案[7],即在矿区采用重选方法预富集重矿物,将重矿物运回国内进行有价矿物的精选分离。

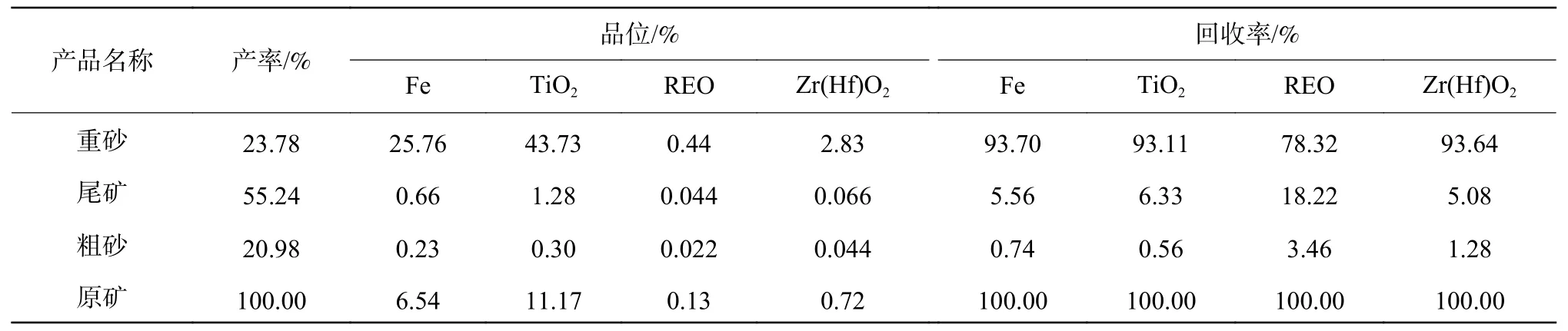

2 重选预富集试验

采用筛选−螺旋溜槽一粗一扫预富集重矿物,根据粗扫选作业重矿物含量特点,粗选采用GL-Ⅱ-600 螺旋溜槽,扫选采用TGL-0610 螺旋溜槽。原矿中粗粒有用金属较少,在矿砂进入螺旋溜槽前筛去粗砂,可减少入选矿物量,提高入选品位、降低给矿粒度,有利于螺旋溜槽分选过程[8]。试验流程见图2,试验结果见表4。从表4 试验结果可知,筛分和螺旋溜槽重选各作业都较好地实现了有用矿物的回收与富集,最终获得产率23.78%,Fe、TiO2、REO、Zr(Hf)O2品位分别为25.76%、43.73%、0.44%、2.83%,回收率分别为93.70%、93.11%、78.32%、93.64%的重砂,高效地回收富集了有用矿物。

表4 原矿重选预富集试验结果Table 4 Results of heavy minerals preconcentration from the raw ores by gravity separation

图2 原矿重选预富集试验流程Fig.2 The preconcentration process of heavy minerals from raw ore by gravity separation

3 重砂精选分离试验

根据钛铁矿磁性较强、导电性强,独居石磁性弱、比重大、不导电,锆石比重大、无磁性、不导电的性质特点,结合先湿后干原则,确定重砂精选分离原则流程为弱磁选铁−高梯度磁选回收钛铁矿−高梯度磁选回收稀土(摇床−干磁−电选精选分离独居石)−摇床回收锆石−锆石精矿电选除杂,最终分离出磁铁精矿、钛精矿、独居石精矿、锆英砂精矿产品。

3.1 弱磁选铁试验

原矿中有少量强磁性的磁铁矿,为防止高梯度磁选机堵塞和综合回收磁铁矿,采用150 mT 筒式磁选机进行弱磁选试验,试验结果见表5。根据表5试验结果,弱磁选获得铁精矿品位45.48%,接近理论品位。

表5 弱磁选铁试验结果Table 5 Results of magnetite separation from heavy concentrate by low-intensity magnetic separation

3.2 高梯度强磁选试验

高梯度磁选机具有磁力强,处理量大的特点,本矿中钛铁矿含量高,拟采用高梯度磁选技术回收钛铁矿和独居石。为考查原矿中钛铁矿、独居石、锆石三种矿物在高梯度强磁场下的分选行为,进行了高梯度磁选磁场条件试验。采用SSS-Ⅰ-145 高梯度磁选机在不同磁场强度条件下进行一次选别,试验采用2 mm 棒介质,脉动冲次300 次/min。试验结果见表6。

表6 高梯度磁场强度条件试验结果Table 6 Experimental results of high gradient magnetic field intensity

从表6 试验结果可知,钛铁矿磁性较强,91.41%钛铁矿在0.4 T 磁场强度下即可回收;独居石磁性较弱,但受连生体、机械夹杂等因素影响,部分独居石在0.4 T 之前即进入精矿中,这对于独居石的回收不利,磁场强度超过0.5 T 后,独居石回收率开始快速上升,磁场强度提高到1.0 T,其回收率达到80.39%;锆石理论上无磁性,主要富集在尾矿中,进入精矿中的主要为含杂质的锆石,由于高品质锆英砂要求铁、钛等杂质含量越低越好,高梯度磁选将这部分含杂锆石分离出来有利于后续锆精矿除杂生产高品质锆英砂。

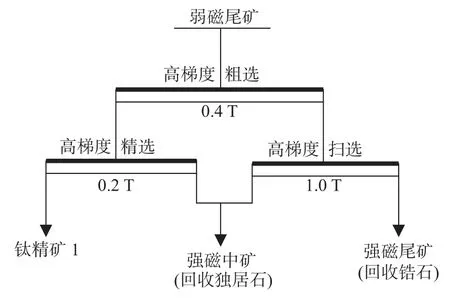

为保证独居石回收效果和兼顾锆英砂除杂,确定高梯度磁选采用一粗一精一扫流程。粗选磁场强度0.4 T,精选磁场强度0.2 T,分离出部分钛精矿1,扫选磁场强度1.0 T,精选尾矿和扫选精矿合并为中矿,在后续流程中回收独居石。试验流程见图3,试验结果见表7。

图3 弱磁尾矿高梯度磁选回收钛、稀土试验流程Fig.3 High gradient magnetic separation process of ilmenite and monazite from tailings of low intensity magnetic separation

表7 高梯度磁选回收钛、稀土试验结果Table 7 Results of high gradient magnetic separation of ilmenite and monazite from tailingS of low intensity magnetic separation

从表7 试验结果可知,通过高梯度一粗一精一扫磁选试验,各矿物根据磁性得到初步分离:获得产率52.34%,TiO2品位52.35,对重砂回收率62.66%的钛精矿1,磁性较弱钛铁矿富集于中矿中,对重砂回收率36.93%,尾矿中TiO2品位1.13%,对重砂回收率仅0.38%;独居石82.79% 富集于中矿中,10.02%损失于尾矿中,7.19% 损失于钛精矿1 中;锆石81.16% 富集于尾矿中,其余主要因含铁钛杂质进入强磁中矿中。

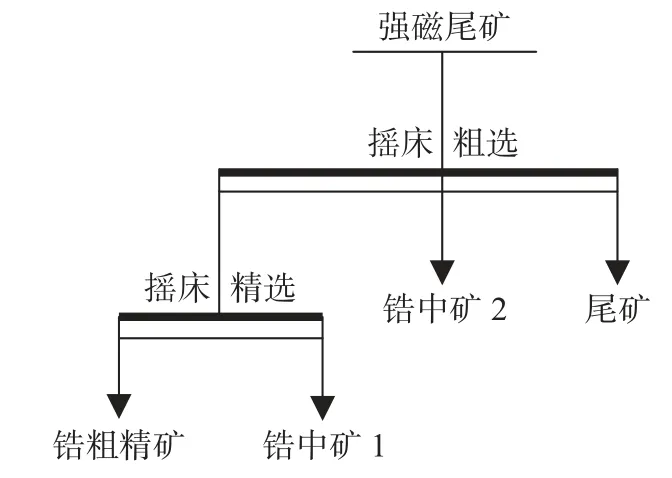

3.3 强磁中矿独居石精选分离试验

强磁中矿中主要矿物为钛铁矿及其蚀变产物、独居石、石英、锆石以及部分具有弱磁性的中等比重脉石矿物(电气石、石榴石、闪石、辉石等)在选别过程中跟随独居石富集。为分离出独居石精矿,根据矿物重、磁、电特性,结合先干后湿原则,制定精选分离流程为:摇床重选−摇床精矿干式磁选−电选分离出独居石精矿−摇床尾矿干磁回收钛铁矿。试验所使用设备为:LYN(S)-1 100×500 刻槽摇床,干式磁选机为138 A-C3 型感应辊式磁选机,MARKⅢ型筛式电选机。试验流程见图4,试验结果见表8。

图4 强磁中矿独居石精选分离试验流程Fig.4 Separation process of monazite from high intensity magnetic middlings

表8 强磁中矿独居石精选分离试验结果Table 8 Results of monazite separation from high intensity magnetic middlings

从表8 试验结果可知,经过摇床抛除脉石、干式磁选除去钛铁矿和锆石、电选除去铁钛矿物杂质,成功实现了独居石分离与回收,获得了对重砂产率0.53%,REO 品位52.74%,回收率63.96%的独居石精矿。中矿中钛铁矿也得到富集回收,获得对重砂产率28.91%,TiO2品位55.21%,回收率36.50%的钛精矿,至此,重砂中钛铁矿已实现分离,得到回收。

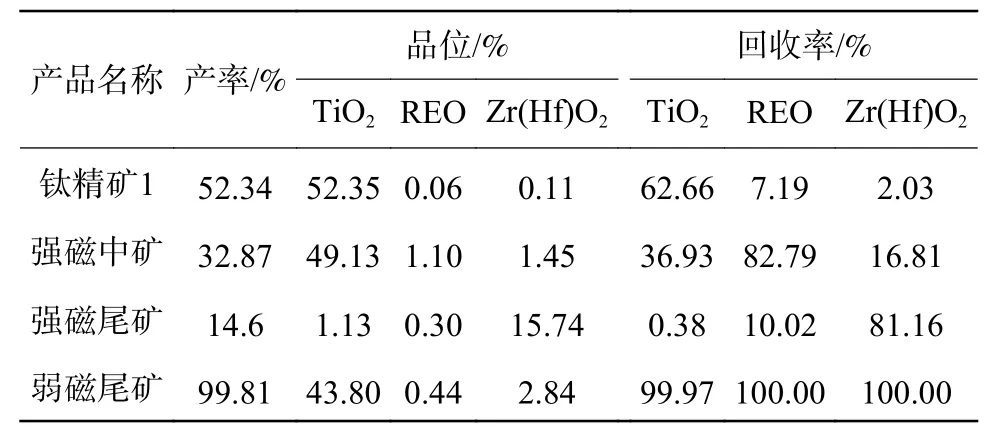

3.4 强磁尾矿摇床回收锆试验

高梯度磁选尾矿中主要有用矿物为锆石、钛矿物、少量独居石等,脉石矿物主要为石英。利用矿物比重差异,进行摇床一粗一精试验以回收锆石。试验流程见图5,试验结果见表9。

图5 强磁尾矿摇床选锆试验流程Fig.5 Table separation process of Zr from high intensity magnetic tailings

表9 强磁尾矿摇床选锆试验结果Table 9 Table separation results of Zr from high intensity magnetic tailings

从表9 试验结果可知,摇床一粗一精试验可获得产率3.11%,Zr(Hf)O2品位63.03%,含TiO22.29%,含Fe 0.46%的锆粗精矿,可作为四级品锆英砂销售。

3.5 锆粗精矿电选除杂试验

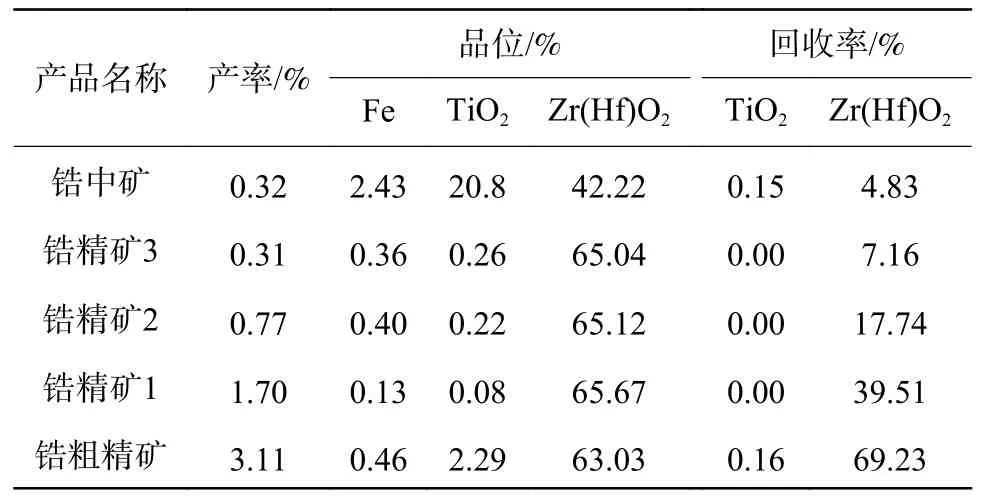

摇床锆粗精矿中主要杂质为铁和钛,为进一步提高锆精矿品质,利用锆石不导电,钛铁矿物导电的电性差异进行高压电选除杂。电选试验流程见图6,试验结果见表10。

图6 锆粗精矿电选试验流程Fig.6 High-tension separation process of rough zircon concentrate

从表10 电选试验结果表明,在30 kV 电压下,锆精矿杂质钛含量显著降低,但铁含量降低较少,这可能与锆石自身晶格含铁有关。最终产品锆精矿1含Zr(Hf)O265.67%,TiO20.08%,Fe 0.13%,达到一级锆英砂标准,锆精矿2 和锆精矿3 含铁杂质达到四级品锆英砂标准。

表10 锆粗精矿电选试验结果Table 10 High-tension separation results of rough zircon concentrate

3.6 重砂精选分离试验指标汇总

根据各流程试验结果,将各流程中铁、钛、稀土、锆等精矿和中矿汇总,主要精矿和中矿产品指标见表11。

由表11 结果可知,针对重砂,采用弱磁选铁−高梯度强磁选一粗一精一扫,分离出部分磁性较强的钛精矿,强磁中矿采用摇床−干式磁选−电选流程分离出独居石精矿和另一部分磁性较弱钛精矿,强磁尾矿进行摇床选锆−锆粗精矿进行电选除杂,从而分离出铁精矿、钛精矿、独居石精矿和锆精矿产品,最终获得磁铁矿、钛精矿、独居石精矿、锆英砂精矿产品。相对重砂,钛精矿中TiO2回收率达到99.16%;独居石精矿REO 回收率63.96%,REO综合回收率67.71%;一级品锆英砂精矿Zr(Hf)O2回收率39.51%,四级品锆英砂精矿Zr(Hf)O2回收率24.90%,Zr(Hf)O2综合回收率89.56%。

表11 重砂精选试验指标汇总Table 11 Results of concentrate and middlings recovered from heavy minerals preconcentrate

4 结论

1)国外某海滨砂矿中富含钛铁矿、锆石、独居石等有价矿物;脉石矿物主要是石英,少量长石、蓝晶石、角闪石、尖晶石等。原矿粒度集中于−1.0~+0.1 mm 粒级中,但有用金属钛、锆集中于−0.5~+0.1 mm 粒级;钛铁矿经氧化蚀变导致Fe 含量降低,TiO2含量提高,磁性减弱;锆石普遍含微量铁,部分表面被铁污染而具磁性和导电性,这些因素导致该矿比较难选。

2)采用筛选−螺旋溜槽一粗一扫流程高效富集重矿物,获得对原矿产率23.78%,Fe、TiO2、REO、Zr(Hf)O2品位分别为25.76%、43.73%、0.44%、2.83%,回收率分别为93.70%、93.11%、78.32%、93.64%的重砂。

3)针对重砂,采用弱磁选铁−高梯度强磁选一粗一精一扫,分离出部分磁性较强钛精矿,强磁中矿采用摇床−干式磁选−电选流程分离出独居石精矿和另一部分磁性较弱钛精矿,强磁尾矿进行摇床选锆−锆粗精矿进行电选除杂,从而分离出铁精矿、钛精矿、独居石精矿和锆精矿产品。相对于重砂,精矿产品与中矿中TiO2、REO、Zr(Hf)O2综合回收率分别为99.16%、67.71%、89.56%,实现了有用矿物的综合回收。