某型多功能显示器测试性提升方法研究

胡亮 卢小军 徐锦顺

(苏州长风航空电子有限公司 江苏省苏州市 215151)

机载座舱显示器作为人机交互的关键设备,其通用质量特性研究是重要的研究课题方向。近年来,随着机载座舱显示器朝向智能化、一体化、集成化方向发展,显示器的组成、原理及功能也变得复杂,如何提升显示器的测试性指标尤为关键。

当前,部分座舱显示器利用相关技术手段,使得显示器的故障检测率达到70%以上。本文基于测试性建模方法等测试性设计措施,使得显示器的故障检测率达到92%以上,极大提高了座舱显示器的测试性水平。本文基于某型多功能显示器,对测试性提升思路和方法进行阐述,使其测试性指标满足要求。

1 显示器组成及原理

某型多功能显示器由接口视频板、电源板、连接板、液晶显示模块和导光板5个电子部件组成。

接口视频板是显示器视频处理、接口管理的中心。实现对RS-422串行通讯、RS-232串行通讯、A/D采集、离散量处理的管理和控制。完成外视频处理和驱动液晶显示模块显示。

电源板实现将机上输入电源经滤波、隔离和防尖峰、浪涌、50ms断电保护处理,并将机上电源转换成显示器内部各个SRU正常工作所需的工作电源。

连接板主要起电气连接作用。

液晶显示模块采用有源矩阵液晶显示屏,接收接口视频板输出的视频信号,实现画面显示功能。

导光板实现周边按键和旋钮控制功能,具有环境光照度传感器,用于实现显示器自动亮度调节。

2 测试性设计思路

依据GJB 2547A-2012开展测试性设计,根据研制工程经验进行测试需求分析,然后依据需求针对性地进行测试性分析,采取了测试性设计措施,更好地满足产品的技术要求和实际使用要求。

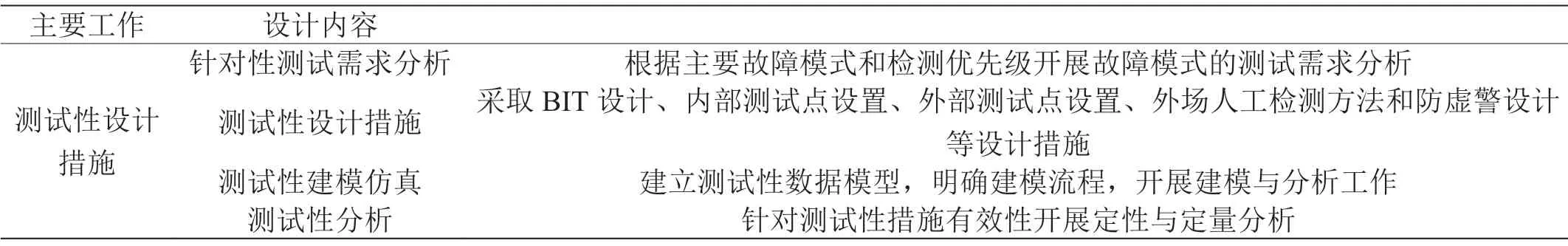

明确了显示器测试性设计主要工作内容如表1所示。

表1:测试性设计内容

3 测试性设计措施

测试性设计措施主要从“综合诊断架构设计”、“BIT设计”、“外部测试设计”和“外场人工测试”四个方面进行。

3.1 综合诊断架构设计

综合诊断架构设计是指,根据测试需求,综合考虑嵌入式诊断、外部诊断(自动测试设备,ATE)和人工测试等测试手段,制定满足测试需求的测试诊断架构。

显示器采用二级测试方式来实现综合诊断能力,第一级测试(外场级测试),进行显示器的固有测试性设计,通过BIT上报管理计算机来实现故障检测并隔离到LRU;飞行员使用诊断信息来检测显示器的任务完成和健康情况,同时机务人员将诊断信息用于维护和更换显示器。第二级测试(内场级测试),利用ATE及人工测试等手段与BIT配合实现故障检测并隔离到SRU;厂内工程师通过诊断信息来分析故障原因,借助综合测试设备进行部件的测试和修理,深入分析部件的特性及常见故障;这些信息形成的技术资料都可作为维修人员的日常维修培训之用。

故障诊断信息在二级测试维修体制中的有效传递,形成面向多专业的综合诊断系统,可以充分利用可能位于不同地点的测试设备,最大程度节省诊断时间、积累诊断信息、减少人为错误。通过建立诊断数据库,实现设计部门、使用单位、维修厂家在显示器设计、使用和维护的全寿命周期过程中的故障信息的共享,最终达到设计、故障诊断和维修能力的共同提高。

3.2 BIT设计

显示器测试性设计的指导思想是充分利用系统自身的BIT功能进行故障检测,尽可能提高BIT检测覆盖率,每个SRU故障代码,SRU有故障发生时,该SRU将故障检测信息送至接口视频板。显示器的测试由软件来完成。

3.2.1 BIT测试流程

显示器在上电过程中,可结合主机POP画面,将上电自检结果呈现在显示器界面,逐条排查显示故障检查情况。此外,在维护情况下,可进入显示器维护画面,通过维护BIT对显示器的SRU故障进行隔离。由于显示器充分利用系统自身的BIT功能进行故障检测,其绝大部分工作是由软件来完成的,所以故障检测和隔离时间可以满足系统要求。

3.2.2 BIT防虚警设计

BIT防虚警设计主要包括以下几个方面:

(1)确定合理的测试容差。合理的确定测试容差对BIT设计来说非常重要,如果测试容差范围太宽,则可能把不能正常工作的产品判为合格,会发生漏检即有故障不报的情况;如果测试容差太严,则又会发生把合格产品判为故障而产生虚警。

(2)确定合理的故障指示、报警条件。比如重复测试方法,通过周期BIT连续3次检测到不满足要求时,才记录为故障;滤波方法,根据多次测试结果的一致性程度来确定测试结果的正确性;延时方法,报警条件满足被测参数超过门限值并且保持超门限值时间大于规定延迟时间。

(3)提高BIT的工作可靠性。比如增加必要的联锁条件,限定BIT在设计条件下工作;进行BIT检验,避免BIT带故障工作;对于关键单元,采用重叠BIT测试,提高判断准确性。

3.2.3 硬件BIT设计

基于测试性需求,显示装在硬件BIT方面设计了多个测试点,包括28V背光电源测试、储能电路测试、+5V工作电源测试、28V加热电源测试、串口回环测试、输出离散量回环测试、输入离散量测试、周边键测试、A/D自检测试、ARM自检测试、画面异常自检测试和亮度调节测试等,同时均进行了防虚警设计措施。以“输入离散量测试”为例进行说明。

输入离散量测试:

该自检测为上电自检。利用光MOS继电器,在上电时首先切断外部输入的离散量,接入FPGA发出的自测试离散量,以此来实现输入离散量的自检测。待自检测完成后,再接入外部输入的离散量,断开FPGA发出的自测试离散量,电路恢复正常工作状态。自检原理如图1所示。

图1:输入离散量自检原理框图

防虚警措施:

FPGA连续发送“0”、“1”逐次变化的5个离散量数据,并将接收到的数据与发送的数据逐一比对,只有当3个或3个以上离散量数据收发不一致时,才判定输入离散量电路故障,从而实现防虚警。

3.3 外部测试设计

外部测试点设置在尾部调试插座上,可通过该插座对产品进行检测,测试点所选择的内容是模块调试所需信号,包括调试串口RS232,监控/应用信号和复位信号。

3.4 外场人工测试

显示器具有良好的人工交互界面,通过目视检查可发现显示器部分故障模式,同时产品可在测试画面下进行部分功能检测,部分故障模式可通过外场人工检测。

3.4.1 按键测试

在测试画面下,按下按键,显示器可自动采集键码并显示。

3.4.2 显示质量

通过观察,目视可发现显示器黑屏、蓝屏等显示异常故障。

3.4.3 照明故障

通过目测,可排查照明故障。

3.4.4 上电自检测和回环自测

在测试画面下通过回环自测功能对RS-422A、“地/开”输入、“28V/开”输出及备用离散量输入和输出离散量进行回环自测,并将自测试结果在屏幕上显示。同时可对其他上电自检项目进行检查并输出至屏幕。

3.4.5 自动亮度调节故障

在自动亮度调节状态下,变换环境光源,显示器亮度应随之变化。

3.4.6 亮度掉电自动保存故障

在显示器重新上电后,应保存上次下电前的亮度值,若不能保存则应检查该部分功能电路。

3.4.7 调试接口测试

通过调试串口测试显示器BIT信息。

4 测试性建模及仿真分析

测试性建模是通过一种分层建模方法构建测试性模型,将一组单信号的相关性模型附加到结构模型上。该模型通过建模对象的组成单元、各组成单元包括的输入输出、各组成单元之间的交联关系、故障、测试以及故障与测试之间的依存关系表达建模对象的测试性信息。

本次建模所使用的建模软件为测试性设计与分析系统(TesLab Designer),由航空工业综合技术研究所研发,目前使用版本为2.3。

4.1 建模流程

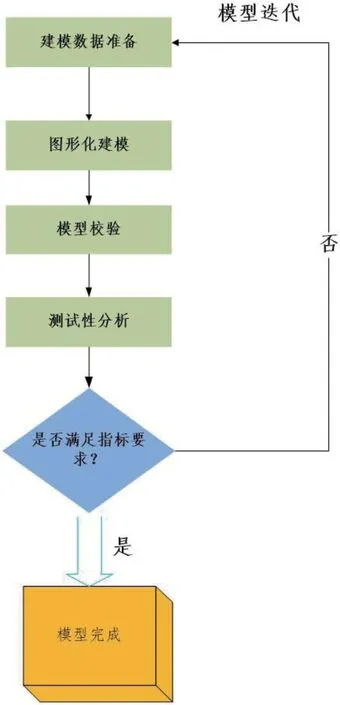

测试性建模基本流程包括:建模数据准备、图形化建模、模型校验以及测试性分析等步骤,测试性建模基本流程如图2所示。

图2:测试性建模基本流程

4.2 建模数据准备

数据准备是保证建模准确的基础,建模数据准备应包括结构组成、交联影响关系、故障模式及其属性信息、测试信息等内容。

4.3 图形化建模步骤

根据准备好的显示器的建模数据,利用建模软件进行图形化建模,分别建立模型图上各个层次的模型元素以及模型元素之间的连接关系(相关性)。显示器图形化建模的步骤为:

(1)在模型图上建立一个LRU模块;

(2)根据LRU的对外接口关系表,建立LRU模块的输入输出端口;

(3)根据显示器层次结构组成,建立SRU和功能电路模块;

(4)根据SRU和功能电路的对外接口关系表,建立SRU和功能电路模块的输入输出端口;

(5)根据故障模式信息表和故障模式交联关系表,建立故障模式及其相关属性;

(6)建立功能电路和故障模式之间的连接关系;

(7)根据测试信息表,在故障模式的输出端建立测试点及其测试属性。

4.4 测试性仿真模型

基于TesLab Designer进行测试性建模,其中包括LRU级和SRU级仿真建模。

4.4.1 LRU测试性模型

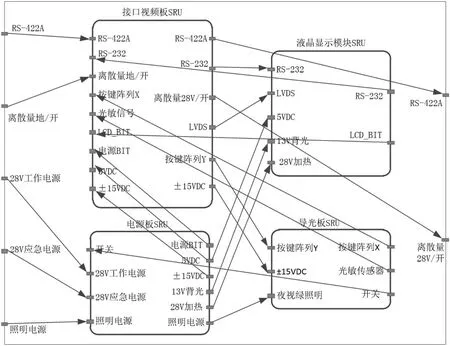

显示器LRU内部连接关系测试模型如图3所示。

图3:显示器(LRU)内部连接关系

4.4.2 SRU测试性模型

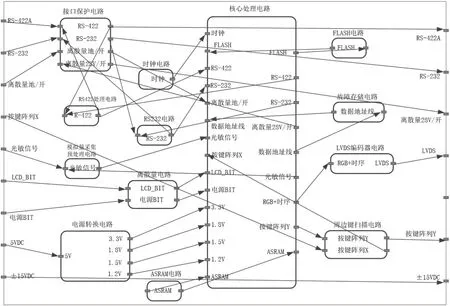

SRU级测试性仿真建模,主要对接口视频板、电源板、液晶显示模块和导光板分别进行建模分析。其中,以接口视频板为例,其测试性模型如图4所示。

图4:接口视频板(SRU)内部连接关系

4.5 测试性仿真分析

4.5.1 定性分析

定性分析主要是依据建立的测试性模型,分析测试性设计的故障检测覆盖和隔离情况,以发现测试性检测与隔离的缺陷,支持设计的权衡优化。

根据显示器测试性模型的定性分析结果,对显示器的测试性设计进行了相应的改进。针对分析得到的不可检测故障,通过优化分析,增加相应测试的方法来改进测试性设计。

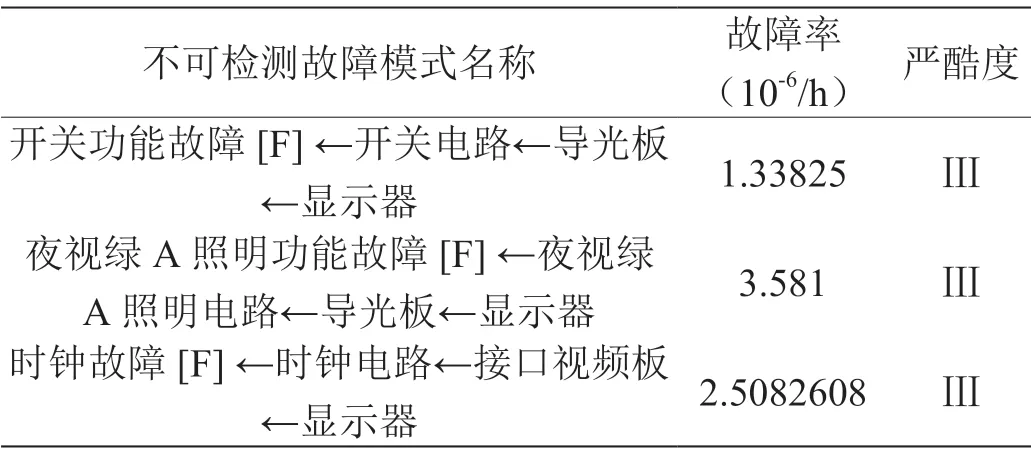

测试性设计改进后的显示器共有79个功能电路级故障模式,其中产品BIT不可检测故障有3个,如表2所示。

表2:不可检测故障

4.5.2 定量指标分析

定量指标分析主要是指根据测试性设计方案,通过分析和计算来估计测试性设计可能达到的量值,并与规定的指标要求进行比较,分析是否满足测试性指标要求的过程。定量指标分析的主要目的是通过估计测试性指标是否满足规定要求,来评价和确认已进行的测试性设计工作是否满足要求,找出不足并改进设计。

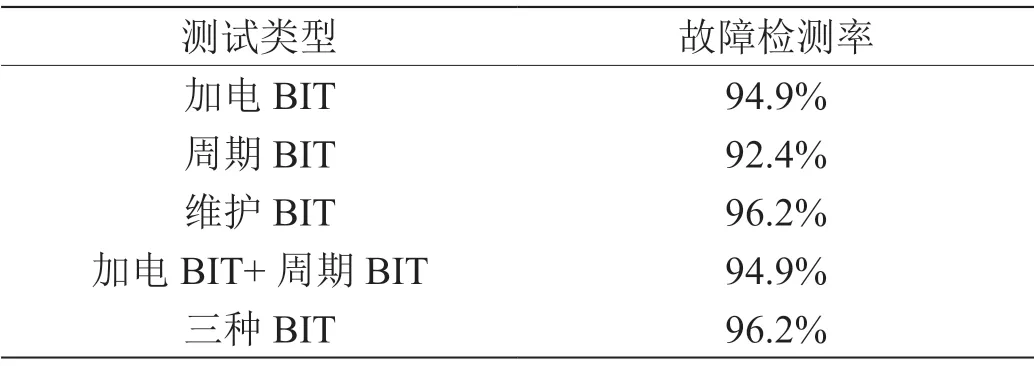

经过测试性定量分析和建模仿真分析,显示器的故障检测率为96.2%。隔离到一个LRU的概率为100%,如表3所示。满足技术要求的检测率不小于92%、故障隔离率(到1个LRU或者LRM)不小于92%的要求。根据同类产品外场使用情况,采取了针对性的防虚警措施,虚警率小于0.1%,满足技术要求中虚警率小于2%的要求。

表3:显示器的故障检测率

从测试性定量指标分析结果可以看出,显示器的故障检测率可达到96.2%。说明本文中的测试性设计措施有效。相较于传统显示器,本文设计的显示器测试性得到了大大的提升。

当然,测试性将随产品使用进行更深入的验证。如有必要,测试性设计还需进一步完善。

5 结语

近年来,随着机载座舱显示器朝向智能化、一体化、集成化方向发展,显示器的组成、原理及功能也变得复杂,如何提升显示器的测试性指标尤为关键。

本文基于某型号多功能显示器,提出一种提高测试性指标的设计方法和思路,可将该类产品的故障检测率指标提升至92%以上,大大提高了飞机座舱显示器的故障定位和故障解决能力,为同类产品测试性设计提供参考和设计思路。