聚双环戊二烯耐腐蚀性能研究

胡贵宝, 郭 松, 杨维成,2,3, 乔拟春, 乔新峰,2,3,艾 波, 罗 勇

(1. 上海化工研究院有限公司, 上海 200062;2. 聚烯烃催化技术与高性能材料国家重点实验室, 上海 200062;3. 上海市聚烯烃催化技术重点实验室, 上海 200062; 4. 上海华谊(集团)公司, 上海 200040)

0 前言

聚双环戊二烯(PDCPD)是一种高性能热固性树脂,兼具刚性和韧性,具有优异的力学性能。该树脂单体在金属卡宾催化剂的作用下,可实现快速固化成型,且操作条件简单、固化温度低,树脂单体料液黏度低、流动性好、易与纤维浸润[1-3]。目前,PDCPD相关制品已经广泛应用于化工、生活用品、汽车、航空航天和军工等多个领域[4-5],其使用环境多样且复杂,可能面临海水、有机溶剂和各种酸碱溶液的侵蚀。因此,耐腐蚀性是影响PDCPD产品性能的一项重要指标[6-8]。开展PDCPD的耐腐蚀性研究,将有助于挖掘该材料的潜力,拓展其应用领域,推进其产业化进程。

高分子材料的腐蚀是一个物理作用与化学作用共同作用的结果。溶剂通过渗透、扩散进入高分子材料的内部;随后,进入的组分与分子链段相互作用,从而破坏分子本身的化学键,使材料发生溶胀、应力开裂、软化等现象[9-11]。另外,高分子材料中活泼的基团可被氧化,引起材料力学性能的下降,直至丧失材料的使用功能。当前,PDCPD正处于从实验室到工业化应用的关键时期,有必要开展PDCPD的耐腐蚀性能研究,为PDCPD及其制件的推广应用提供参考。为此,笔者以Grubbs二代催化剂为基础,制备PDCPD材料,评估了多种有机溶剂、酸溶液、碱溶液和盐溶液对PDCPD性能的影响。

1 实验部分

1.1 主要原料

双环戊二烯(DCPD,纯度≥98.0%)树脂、树脂催化剂、硫酸(H2SO4)、盐酸(HCl)、硝酸(HNO3)、磷酸(H3PO4)、氢氟酸(HF)、氢氧化钠(NaOH)、氯化钠(NaCl)、甲酸、乙酸、甲醇、乙醇、乙腈、石油醚、丙二醇、乙酸乙酯、二氯甲烷、正己烷、苯、甲苯、苯乙烯、四氢呋喃、丙酮、甲基硅油、异辛烷,均为市售分析纯或化学纯,未进一步处理。

1.2 主要设备及仪器

分析天平,FA2204,上海力辰科技仪器有限公司;

磁力搅拌器,DF-101S,巩义市予华仪器有限责任公司;

鼓风干燥箱,DHG-9240A,上海精宏实验设备有限公司;

微机控制电子万能试验机,CMT 6104,济南明湖仪器有限公司;

伺服控制拉力试验机,CZ-8000A,江西众志仪器有限公司;

数控雕刻机,CM-L1390,上海创鸣激光设备厂。

1.3 样品制备

在室温下,将DCPD树脂与催化剂组分按比例倒入烧杯中,在磁力搅拌器的作用下搅拌1 min,使两者混合均匀,再将混合后的树脂溶液缓慢倒入预先清洗过的模具中,使树脂溶液完全充满模腔。注入完成后将模具闭合,移至80 ℃烘箱中,静置10 min后,取出模具,待冷却至室温,取出得到树脂浇注体,即为PDCPD纯树脂板材。

1.4 性能测试

耐腐蚀性能测试:参照GB/T 11547—2008 《塑料 耐液体化学试剂性能的测定》,制备厚度为2 mm的PDCPD薄片,并分割成1 cm × 1 cm的正方形样品。对样品进行第一次称重,记录样品质量m0;将样品浸泡于溶液中,一段时间后取出对样品进行第二次称重,记录样品质量m1;根据2次称重结果计算质量变化率L(L=(m0-m1)/m0)。

弯曲性能测试:参照GB/T 2567—2021 《树脂浇铸体性能试验方法》,用微机控制电子万能试验机在25 ℃下进行弯曲性能测试,采用无约束支撑,通过三点弯曲,以10 mm/min的加载速率破坏试样,每个试样进行5组平行实验。

拉伸性能测试:参照GB/T 2567—2021,用伺服控制拉力试验机在25 ℃下进行拉伸性能测试,初始阶段拉伸速率为0.1 mm/min,1 min后将拉伸速率切换至50 mm/min,拉伸至试样断裂,每个试样进行5组平行实验。

2 结果与讨论

2.1 不同催化剂含量对PDCPD耐腐蚀性能的影响

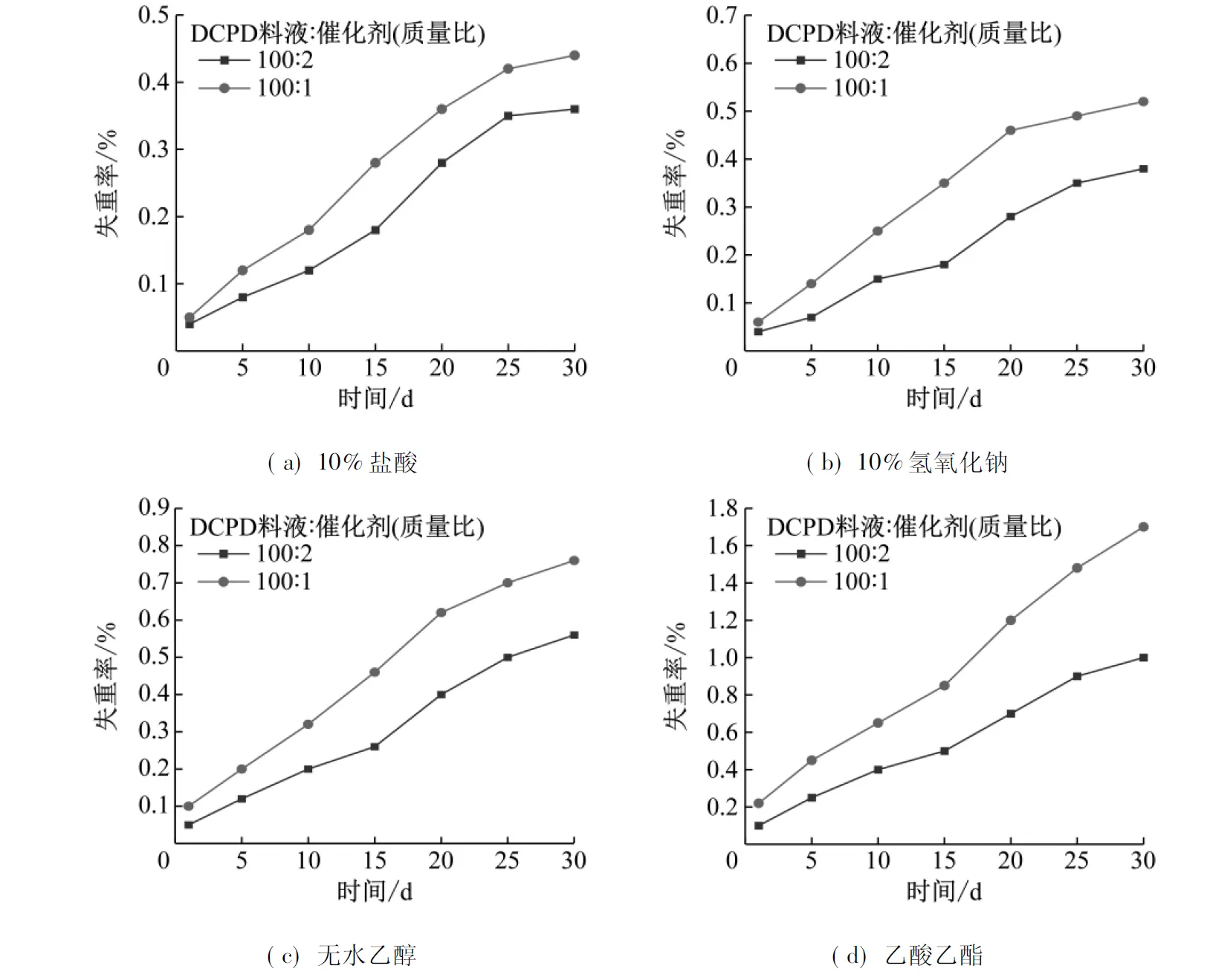

已有的研究表明,PDCPD的性能与催化剂的含量关系密切[12]。选取4种具有代表性的试剂:10% (质量分数,下同)盐酸、10% (质量分数,下同)氢氧化钠、无水乙醇、乙酸乙酯作为介质,在室温条件下,浸泡样品,每隔5 d,取出后,擦干表面溶剂,称重,计算质量变化率,并以此评估PDCPD的耐腐蚀性能。图1为不同催化剂含量下制备得到PDCPD材料的耐腐蚀性能比较。

图1 不同催化剂含量对PDCPD树脂耐腐蚀性能的影响

由图1可以看出:PDCPD样品在酸、碱和无水乙醇介质中,质量变化率均低于1%;PDCPD样品(DCPD料液∶催化剂(质量比)=100∶1)在乙酸乙酯中浸泡25 d后质量变化率大于1.5%。说明PDCPD材料在酸、碱和无水乙醇中的耐腐蚀性能优异,这是因为PDCPD具有轻度交联的网状结构,可使其在许多介质中维持结构和化学性质的稳定,从而对一些溶剂具有较好的耐腐蚀性。随着PDCPD材料在介质中浸泡时间的延长,其质量变化率逐渐上升,且上升速率趋于平缓,其原因可能是:在浸泡初期,溶剂分子扩散进PDCPD材料内部,造成PDCPD材料质量增加明显;随着时间的延长,渗入PDCPD材料的溶剂分子趋于饱和,其渗入速率也会趋于平缓。另外,催化剂含量增大,PDCPD材料的质量变化率明显减小,这是因为提高催化剂用量会增加PDCPD材料的交联度,有利于减少溶胀的发生,进而降低溶剂浸泡后的质量变化率。因此,通过增加催化剂含量可以提高PDCPD的耐腐蚀性能。

DCPD料液与催化剂的质量比为100∶1时,PDCPD材料的耐腐蚀性能较差,结合文献[12]的研究,PDCPD材料力学性能下降比较明显,在某些溶剂中质量变化率大于1%。因此,笔者将DCPD料液与催化剂的质量比固定为100∶2。

2.2 PDCPD在不同溶剂中的质量变化情况

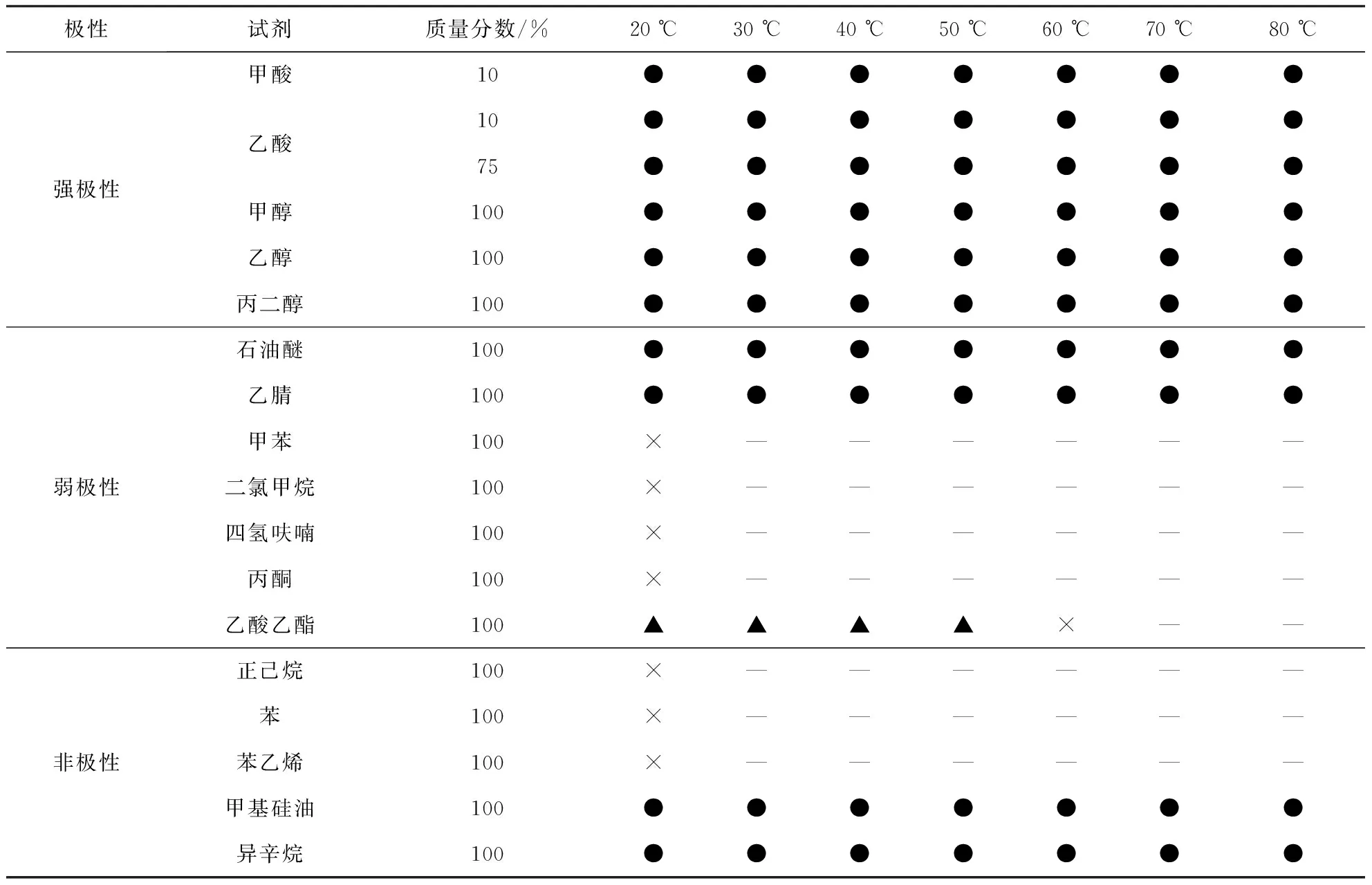

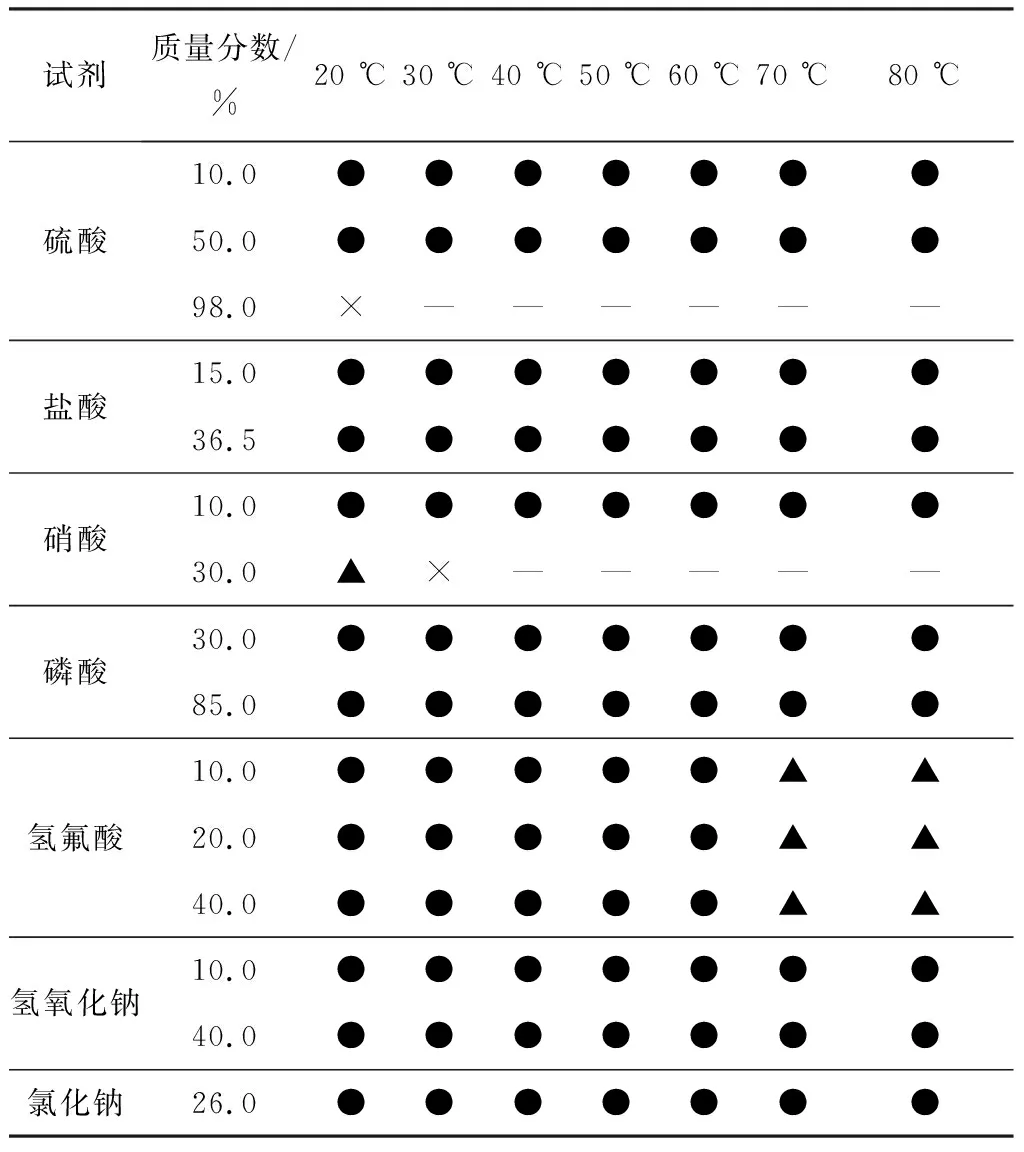

将PDCPD材料在多种溶剂中浸泡24 h,测试了PDCPD材料对于多种溶剂的耐腐蚀性,结果见表1和表2(其中:●表示质量变化率<1%;▲表示质量变化率为1%~5%;×表示质量变化率为5%~8%;—表示未检测)。

由表1可以看出:固化后的PDCPD材料由于交联度高,形成紧密的网状结构,对强极性溶剂具有较好的耐受性。但是PDCPD材料浸泡在非极性和弱极性溶剂中,质量变化率明显增大,表明PDCPD材料在这类溶剂中会发生溶胀现象。这是因为PDCPD材料分子结构中带有环状烯烃结构,该结构极性较小,当其接触类非极性溶剂或者部分弱极性溶剂时,由于极性相近,促使溶剂进入PDCPD材料的三维网状结构内,进而溶胀腐蚀PDCPD材料。PDCPD材料在其他极性溶剂中质量变化率较小,说明PDCPD材料针对极性溶剂具有较好的耐腐蚀性。

表1 PDCPD耐有机溶剂腐蚀测试结果

表2 PDCPD耐酸碱盐测试结果

2.3 腐蚀过程对PDCPD力学性能的影响

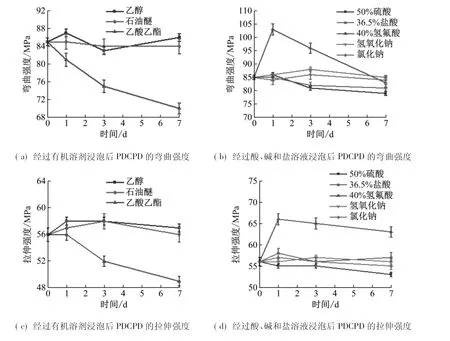

图2 浸泡时间对PDCPD力学性能的影响

由图2(a)、图2(c)可以看出:在乙醇和石油醚介质中浸泡7 d后,PDCPD材料的力学性能(弯曲强度和拉伸强度)均无明显变化,说明PDCPD材料在乙醇和石油醚等溶剂中具有较好的稳定性。但在乙酸乙酯弱极性溶剂介质中浸泡1 d后,PDCPD材料性能出现明显下降;7 d后,弯曲强度下降21%,拉伸强度下降14%,拉伸强度下降说明乙酸乙酯的溶胀过程影响了材料的性能。

由图2(b)、图2(d)可以看出:PDCPD材料在酸、碱、盐溶液中具有较好的稳定性,其力学性能(弯曲强度和拉伸强度)均无明显变化。其中,PDCPD材料在浓氢氟酸中浸泡1 d后力学性能反而有所上升,其弯曲强度增加21%,拉伸强度增加18%;随着浸泡时间的延长,材料力学性能下降至接近初始值[16],说明PDCPD材料是一种耐受氢氟酸的材料,在有氢氟酸的环境中可以得到应用。

3 结语

测试在不同含量催化剂下,PDCPD材料在4种溶剂中的质量变化率。结果表明:除乙酸乙酯外,PDCPD材料的质量变化率均低于1%。催化剂含量的提高可以降低PDCPD材料的质量变化率,提高其耐腐蚀性能;因此优选DCPD料液与催化剂质量比为100∶2。

PDCPD材料在大多数有机溶剂和水溶性溶剂中的稳定性较好。由于相似相溶原理,PDCPD易被非极性和弱极性有机溶剂所溶胀。另外,PDCPD材料结构中的不饱和双键在强氧化性酸溶液中易被氧化而腐蚀。

PDCPD材料在乙醇和石油醚中浸泡了7 d后材料力学性能不受影响,在低浓度酸、碱、盐溶液中性能基本不变;PDCPD材料在浓氢氟酸中浸泡1 d后材料弯曲强度提升21%,拉伸强度提升18%。

综上,PDCPD材料具有优异的耐腐蚀性能,可以将PDCPD材料的应用推广至检测、分析和有机合成等领域,作为承装材料等结构组件。