酸性水罐顶尾气治理新技术应用

赵海涛

(中石化镇海炼化分公司,浙江宁波 315200)

上游装置对石油的深度加工,使原油中的硫化物、氮化物大部分转化为硫化氢、氨的形式溶于水中,形成含硫含氨污水进入污水汽提装置经简单闪蒸脱气后汇集到酸性水罐中,罐顶产生含硫化氢、氨、硫醇、硫醚等的恶臭气体。当罐内压力高于呼吸阀操作压力时,恶臭气体从呼吸阀逸出并漂浮于大气中,刺激人的感官神经系统,破坏人体新陈代谢,造成神经和心理伤害。同时,罐顶尾气严重污染周围环境,成为亟待解决的环保问题。

1 罐顶尾气组成

酸性水罐顶尾气主要有:氮气、硫化氢、氨、有机硫化物、非甲烷总烃、苯系物等。

罐顶尾气污染物组成复杂,相关资料表明,酸性水罐的罐顶气中可检出的恶臭物质包括硫化氢、氨、甲硫醇、乙硫醇、丁硫醇、甲硫醚、乙硫醚、二甲二硫、羰基硫等。同时污染物浓度受进料温度、进料浓度及外界温度影响波动很大。Ⅰ汽提装置酸性水罐V602C罐顶尾气中主要污染物浓度及部分物性见表1。

表1 罐顶尾气主要污染物浓度及部分物性

2 罐顶尾气治理技术

2.1 罐顶尾气治理常用技术介绍

目前,酸性水罐顶尾气治理方法有水洗法、化学吸收法、氧化法、燃烧法及生物法等。从工业应用来看均不能完全消除罐顶尾气对环境造成的污染。燃烧法适合于处理低浓度有机废气;对于烃含量高、硫化物浓度大并且处于易燃易爆区域的罐顶恶臭气体,应考虑防爆措施及经济性。吸附法是一种传统的,仍处于发展阶段的除臭技术,由于吸附容量较低,饱和的吸附剂无论是填埋还是再生均产生二次污染,吸附剂的更换也较为麻烦。化学吸收法可分为碱吸收法、酸吸收法、化学氧化法、空气催化氧化法、金属离子催化氧化法等,应用广泛,但有机硫化物及非甲烷总烃去除效果不佳;部分工厂将化学吸收后尾气送至硫磺焚烧炉处理,造成能源浪费,同时易导致硫磺烟气SO2排放超标。

根据公开资料显示,“低温柴油吸收―脱硫均化―催化氧化(Tg-CO)”、“低温柴油吸收―均化―RTO(Tg-RTO)”成套技术可有效去除有机硫化物及非甲烷总烃。然而,该技术流程相对复杂、投资偏高,在炼油行业应用有限。同时,酸性水罐设置呼吸阀,尾气中的氨、硫化氢容易在呼吸阀密封面产生硫氢化铵结晶,破坏呼吸阀密封面,导致呼吸阀处气体泄漏,VOCs无组织排放。

某石化炼厂的酸性水罐罐顶排气回收自控集成技术[1]利用蒸汽喷射压缩器将罐顶尾气压送至低压瓦斯系统,当检测到蒸汽喷射压缩器前氧含量低于设定值时,尾气经蒸汽抽射器压送至低压瓦斯系统,实现尾气的全密闭回收。但是,该技术实际应用后存在能耗高、蒸汽喷射压缩器运行噪音高等问题,且当氧含量高于设定值时不能及时切断进低瓦系统的闸阀,不利于安全生产。

2.2 汽提装置罐顶尾气治理工艺介绍

某炼化污水汽提装置结合实际生产情况,采用化学吸收法脱除罐顶气中恶臭组分,达到消除污染的目的。污水汽提装置使用含硫尾气处理剂进行化学吸收。

污水汽提罐顶尾气采用含硫尾气处理剂进行两级吸收。尾气通过喷射泵进入吸收剂罐,然后进入吸收塔底部,与碱液循环泵打上来的含硫尾气处理剂进行充分接触、吸收,除去大部分的恶臭气体,完成第一级吸收。未吸收完的恶臭气体进入吸收塔底部,与碱液循环泵打上来的含硫尾气处理剂再次进行充分接触并反应,完成第二级吸收。经两级吸收后的尾气进入吸收剂罐进一步混合吸收后通过小烟囱高处放空。

污水汽提所用的含硫尾气处理剂的主要成分是氢氧化钠(NaOH)及次氯酸钠(NaCLO)。氢氧化钠和硫化氢和硫醇反应,次氯酸钠将甲硫醚和二甲二硫醚氧化生成无臭的砜类,同时次氯酸钠能对还原性离子氧化,具体反应式如式(1)―(7)所示。

恶臭组分被氧化生成的硫酸盐及砜溶解在吸收剂内。定期化验吸收剂浓度,根据浓度大小更换吸收剂,保证吸收效果。

该方法受限于含硫尾气处理剂不能充分与硫醚、烃类物质反应,导致排放气中恶臭物质不能完全脱除。通过对烟囱排放气进行采样分析,分析数据见表2。

表2 烟囱排放尾气化验分析数据 mg/m3

对比表1、表2数据,原料水罐顶尾气中硫化氢、甲硫醇脱除率在100%,硫醚类及非甲烷总烃脱除效果不理想。

2.3 其他典型罐顶尾气治理工艺介绍

2.3.1 降膜吸收工艺技术

降膜吸收工艺[2]分三级处理,第一级通过液膜吸收、溶解以及化学反应,除去大部分恶臭气体;第二级通过与吸收剂旋流逆流接触,进行化学吸收反应;第三级与氧化剂、催化剂、活化剂发生氧化反应,从而彻底除去恶臭气体。

英国Romax科技有限公司是世界领先的工程技术咨询公司,总部位于英国诺丁汉,在齿轮箱、轴承和机械传动系统方面拥有丰富的经验和近30年的咨询历史。Romax出色的工程团队和高级虚拟产品开发与仿真软件RomaxDESIGNER家族系列产品,为全球传动汽车、新能源汽车、轨道交通等工业领域的大型设备供应商提供设计、分析及认证支持等服务。

该工艺应用后污水罐顶尾气中硫化氢、氨去除率在99%以上,其他有机硫去除率在96%以上,非甲烷总烃脱除效果不理想。

2.3.2 低温柴油吸收技术

低温柴油吸收技术[3]利用液环压缩机使尾气提压,在柴油吸收塔内与0~15℃的低温柴油充分接触吸收,脱除大部分烃类和有机硫化物;尾气自塔顶排出后,进入有机胺吸收塔,脱除尾气中的硫化氢组分,再经过吸收液吸收脱除少量硫化氢或有机硫,最后净化气高点排放至大气。

该工艺应用后污水罐顶尾气中硫化氢、氨及有机硫去除率在99%以上,非甲烷总烃去除率在90%以上。

3 某炼化企业酸性水罐顶尾气治理新进展

某炼化污水汽提装置酸性水罐顶尾气经脱硫脱臭设施后直接高点排放,同时罐顶呼吸阀存在超压无组织排放的情况,恶臭气体对厂区及周边环境影响较大。为此,在原有酸性水罐顶尾气治理的基础上进行改造,增加增压设施、过程自动控制集成技术,实现罐顶尾气密闭回收,彻底解决现场臭气污染问题。

3.1 汽提装置罐顶尾气治理新技术

污水汽提装置酸性水罐顶尾气治理新技术在原有脱臭设施上进行优化改造。保留脱臭设施,将脱臭后尾气由现场排放改送至低压瓦斯系统;优化酸性水罐顶压力控制,罐顶设有氮气调节阀,增压机选变频控制;取消罐顶呼吸阀,新增正负压水封罐;增压机进出口管线上设置氧含量分析仪,当氧分仪检测到尾气中氧含量低于设定值2%(v/v)时,切断阀B开启,切断阀A关闭,尾气排放至低压瓦斯系统;当氧含量高于设定值2%(v/v)时,切断阀B关闭,切断阀A开启,尾气由高处直接放空。其工艺流程如图1所示。

图1 酸性水罐顶尾气治理工艺流程

3.2 罐顶尾气治理新技术优势

罐顶尾气治理新技术克服了现有技术存在的酸性水罐顶部尾气VOCs无组织排放污染环境、酸性水罐顶部压力不稳定、在轻烃回收过程中氧含量过高引起的安全隐患等问题。

3.2.1 罐顶尾气现场零排放

罐顶尾气经密闭脱臭后由增压机压送至低压瓦斯系统管网;取消罐顶呼吸阀,消除因呼吸阀密封面铵盐结晶导致的泄漏,从根本上消除尾气VOCs现场无组织排放的可能。

3.2.2 酸性水罐压力平稳控制

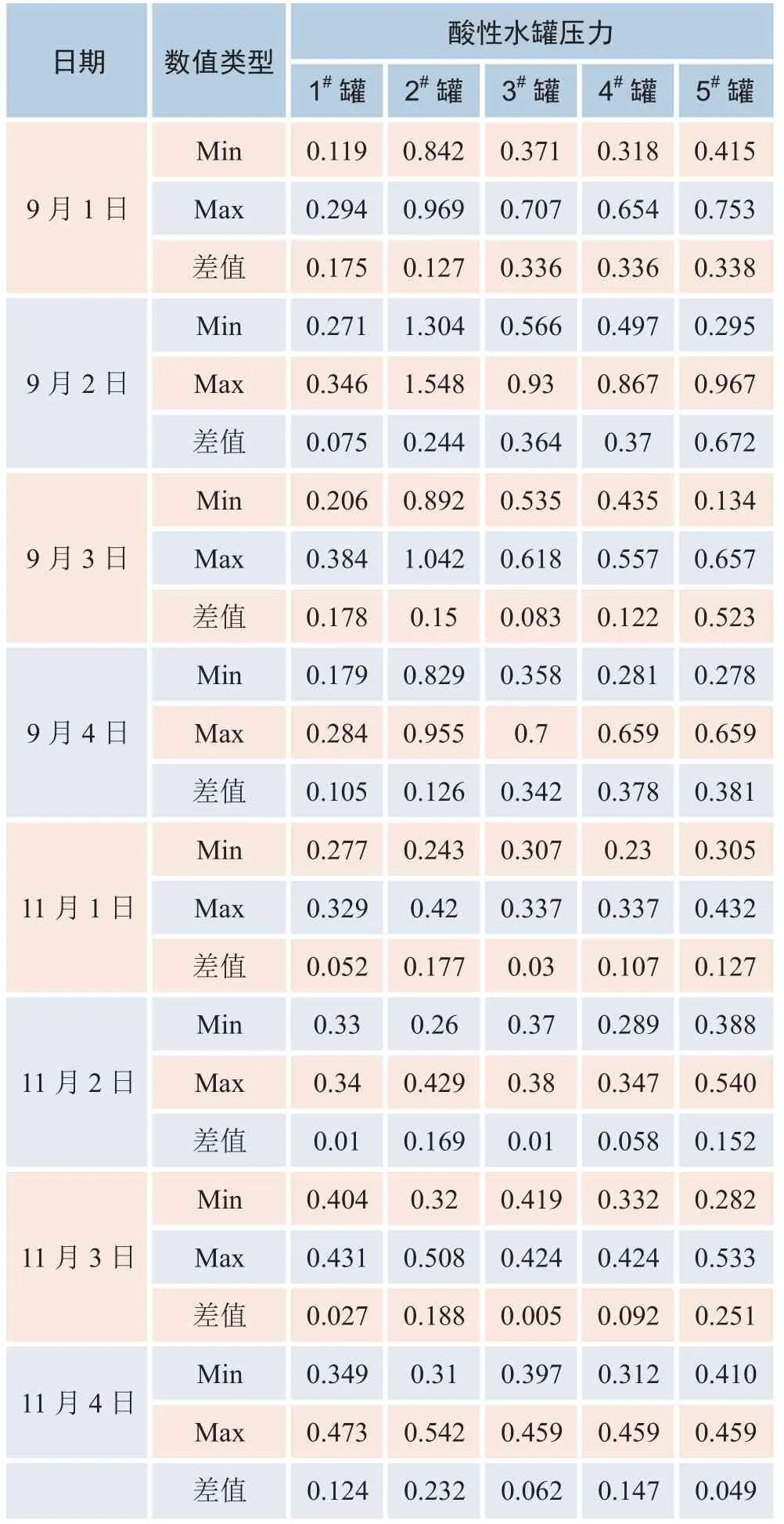

罐顶尾气治理流程上每个污水罐均设有氮封系统,通过压控阀调节酸性水罐压力,避免雷暴天气下酸性水罐出现负压情况。尾气增压机采用变频控制,当气温变化或进料量波动造成酸性水罐压力升高时,氮气压控阀缓慢关小,直至全关,若罐顶压力依旧高于设定值,尾气增压机频率升高,将尾气抽至低瓦系统;当气温变化或进料量波动造成酸性水罐压力降低时,尾气增压机频率降低至最大频率的20%,若罐顶压力依旧低于设定值,氮气压控阀缓慢打开补充氮气,实现罐顶压力的平稳调节。罐顶尾气治理项目在9月底投用正常,取9月1日―4日、11月1日―4日数据做对比如表3所示。

表3 罐顶气治理项目实施前后酸性水罐压力对比 KPa

罐顶尾气治理项目实施后,酸性水罐压力均控制在工艺指标(0~1.0 KPa)范围内,压力波动幅度较项目投用前明显减小。

3.2.3 罐顶尾气氧含量平稳控制

依据SH3009-2013《石油化工可燃气体排放系统设计规范》相关规定,罐顶尾气送瓦斯管网是氧含量需小于2%(v/v)[3]。在罐顶尾气治理流程上,尾气增压机进出口均设置在线氧分析仪,用以检测尾气中的氧含量。其中,尾气增压机出口管线上氧分析仪参与联锁控制,当氧分仪检测到尾气中氧含量低于设定值2%(v/v)时,切断阀B开启,切断阀A关闭,尾气排放至低压瓦斯系统;当氧含量高于设定值2%(v/v)时,切断阀B关闭,切断阀A开启,尾气由高处直接放空。罐顶尾气治理项目在9月底投用正常,取11月1―8日8:00检测数据列表如表4所示。

表4 增压机出口尾气中氧含量 %

送低瓦管网的罐顶尾气氧含量均低于规范要求。

3.2.4 罐顶尾气治理技术运行成本

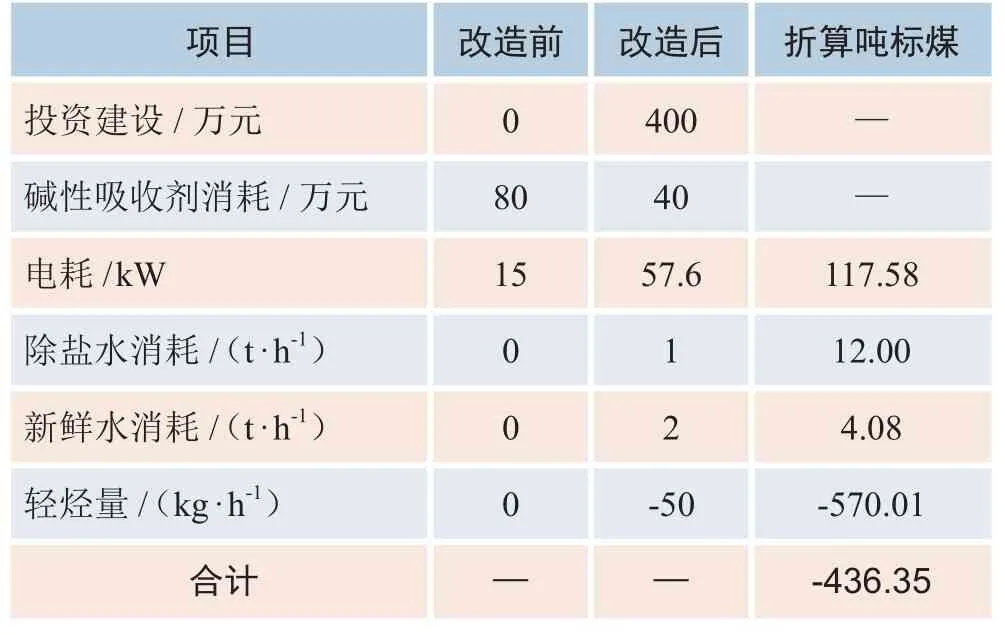

酸性水罐顶尾气治理项目中增压机、氧分仪运行增加电耗,增压机及水封罐运行增加除盐水及新鲜水消耗,具体数据如表5所示。

表5 罐顶尾气治理前后运行投入及收益对比

在一次性投入400万元进行项目改造后,每年节约碱洗吸收剂费用为40万元;送低瓦系统的轻烃组分在上游装置处理后并入高瓦,由此年节约能耗436.35吨标煤。罐顶尾气治理项目实施后取得明显的环保效益和经济效益。

3.3 罐顶尾气治理项目待优化点

3.3.1 低点积液

酸性水罐压力控制低,在罐顶气治理项目流程上存在“U”型低点时,容易积液,形成水封。由于凝液为高含硫含烃物质,在流程布置上需实现密闭排放。当尾气增压机入口压力明显下降而酸性水罐压力变高时,可初步判断管线低点积液,通过低点导淋排液。

尾气增压机选型为水环真空泵,长期运行在水环泵出口积液形成水封,导致出口压力增加,尾气流量下降,不利于酸性水罐压力控制。定期在尾气增压机出口低点排液,保证尾气增压机的正常运行。

3.3.2 水封罐废水排放

罐顶尾气治理项目中,取消酸性水罐呼吸阀,水封罐采用正负压水封。当酸性水罐压力超过1.8 KPa时,冲破正压水封,罐顶尾气排放至大气;当酸性水罐压力低于负0.2 KPa时,大气冲破负压水封,进入酸性水罐。为维持水封罐的正负压水封效果,需持续上水。罐顶尾气治理项目中使用新鲜水做水封介质。由于罐顶尾气与新鲜水接触,造成部分有毒有害物质溶于水中,在水封罐底排污口排至含油污水井。后期拟考虑将该股污水引入酸性水罐中。

水封罐上水量的控制以液控阀开度为10%为宜。液控阀开度大时增加新鲜水消耗;液控阀开度小时负压水封口通大气处有异味。

4 结论

1)单纯的碱液吸收法、吸附及催化转化法、低温柴油吸收+脱硫+除臭等方法均能除去绝大部分的硫化氢、氨、硫醇等有害物质,但脱后废气中非甲烷总烃含量依旧很高。

2)利用尾气增压机将脱臭尾气增压至低压瓦斯管网,能够实现罐顶尾气的密闭排放,彻底解决了酸性水罐顶恶臭气体污染问题,显著改善周边环境。

3)从罐顶尾气治理项目的实际运行情况来看,酸性水罐压力控制平稳,尾气中氧含量满足规范要求。

4)罐顶尾气治理新技术应用后取得明显的环保效益,同时可回收高价值的轻烃约50 kg/h。