提高从动皮带轮圆柱滚子复检工位合格率的措施分析

韦绍海,冯光强,黄秋庆,李 刚

(柳州赛克科技发展有限公司,广西 柳州 545005)

引言

汽车皮带式的无极变速器有三个基本部件:高功率金属钢带、可变输入“驱动”皮带轮和输出“从动”皮带轮,其中,可变直径皮带轮是无极变速器的核心。可变直径皮带轮必须始终成对出现,驱动皮带轮连接到发动机的曲轴上,通过它将发动机的能量传输给变速器;从动皮带轮要通过驱动皮带轮来转动它,可以将能量传输给驱动轴[1]。

某公司的无极变速器制造系统地从动皮带轮圆柱滚子复检工位的合格率只有86%,远低于企业要求标准98%,为了找到从动皮带轮圆柱滚子复检工位合格率低的原因,对该工位从人、机、料、法、环、测环节进行原因分析,并提出改进措施,为提高从动皮带轮圆柱滚子复检工位合格率提供参考,避免该类情况再次发生。从动皮带轮由从轴、从轮和圆柱滚子组成,安装位置如图1所示。

1 影响从动皮带轮圆柱滚子复检工位合格率的因素

1.1 人

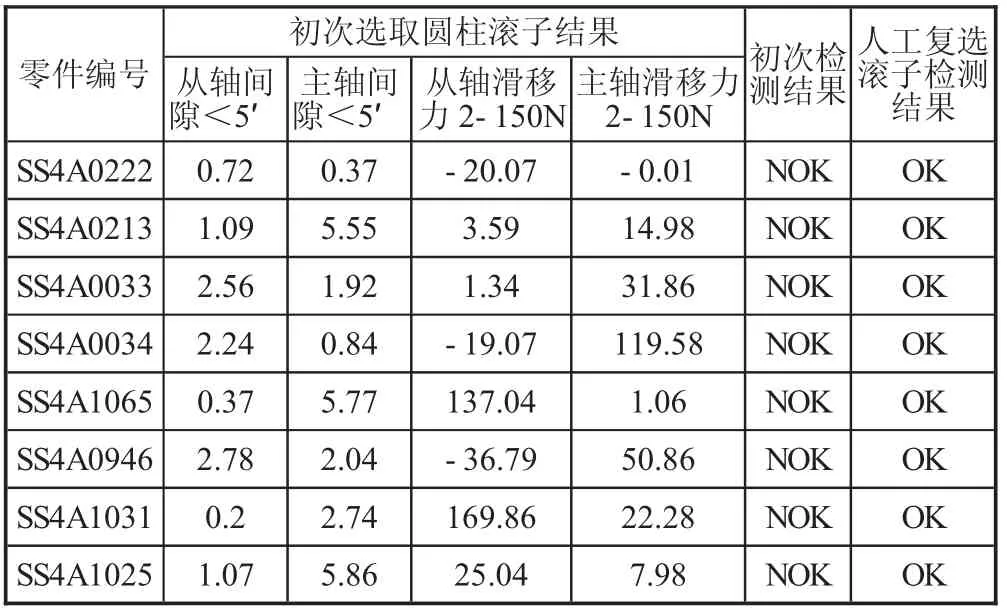

按生产控制计划,从动皮带轮的滚子级别是由人工挑选的,为了验证人对从动皮带轮圆柱滚子复检工位合格率的影响,现做如下验证:选取12个滚子复检不合格的从动皮带轮,拆解后进行人工重新选取滚子安装再次复检,检测结果如表1所示。由结果可知,12个滚子复检不合格的传动皮带轮通过重新选取滚子后复检均合格。分析认为,从动皮带轮复检工位合格率低于人工选取滚子等级有关联,为可疑项因素。

表1 8个从动皮带轮的圆柱滚子检测数据

1.2 机

对从动皮带轮圆柱滚子复检工位设备进行测量分析,情况如下:对圆柱滚子复检工位设备进行Cg Cgk指数测量,测量数据如下页表2所示,由测量数据可知,设备Type1和Type3数据均在要求范围内,设备的测量稳定性好[2]。对设备的压力传感器进行检查,设备测得的从动皮带轮的滑移力均不合格,把从动皮带轮的压力传感器与驱动皮带轮的压力传感器进行对换后测量从动皮带轮的滑移力,测量数据见图3,由测量数据可知,更换设备压力传感器后的从动皮带轮的滑移力依旧不合格。分析认为,圆柱滚子复检工位设备无异常,非影响因素。

表2 设备对换压力传感器后的滑移力数据

1.3 料

对从动皮带轮的从轴、从轮和滚子分别进行几何形状测量,测量结果如下:

1)对故障件从轴的球道从两端(距离端面1 mm处)到中心处的进行轮廓测量,结果球道无凸起,且球道的三个截面半径差异小,说明故障件从轴球道轮廓满足技术要求。因为故障件从轴是安装成从动皮带轮后拆下的,存在过盈配合、球道有变形情况,所以,不能直接测量故障件从轴球道的位置度、平行度、直线度、偏心距和半径[3],只能测量与故障件同批次地从轴球道,间接验证故障件从轴球道是否满足技术要求,测量与故障件同批次的从轴球道位置度、平行度、直线度、偏心距和半径的测量数据;由测量数据可知,与故障件同批次地从轴球道位置度、平行度、直线度和半径均满足技术要求,球道偏心距超差,但是,使用球道偏心距超差的从轴与球道偏心距合格的从轮装配测量,圆柱滚子复检工位测量均合格。分析认为,故障件从动皮带轮的从轴球道满足技术要求。

2)从轮的结构和测量设备,决定了要测其球道必须切割处理才能进行几何形状测量。对故障件从轮的球道上拉一条直线轮廓、并测量最高点与最低点的垂直距离,球道表面无明显凸起,从轮直线轮廓最高点与最低点距离均小于6μm,说明故障件从轴球道轮廓满足技术要求。因为故障件从轮是安装成从动皮带轮后拆下的,存在过盈配合、球道有变形情况,所以,不能直接测量故障件从轮球道的位置度、平行度、直线度、偏心距和半径,只能测量与故障件同批次地从轮球道,间接验证故障件从轮球道是否满足技术要求,图5为与故障件同批次地从轮球道位置度、平行度、直线度、偏心距和半径的测量数据;由测量数据可知,与故障件同批次地从轮球道位置度、平行度、直线度和半径均满足技术要求,球道偏心距超差,但是,使用球道偏心距超差地从轮与合格的从轴装配测量,圆柱滚子复检工位测量均合格。分析认为,故障件从动皮带轮的从轮球道满足技术要求。

3)对故障件圆柱滚子的直径、圆度和圆柱度进行测量,由测量数据可知,故障件圆柱滚子直径符合相对等级滚子直径要求、圆度和圆柱度均在合格范围内。分析认为,故障件滚子符合技术要求。

1.4 法

对比从动皮带轮和驱动皮带轮圆柱滚子复检工位测量程序,发现不合格从动皮带轮的从轴滑移力为负值、无法识别不合格件,不合格驱动皮带轮的主轴滑移力为正值、可快速识别出问题件,带轮轴滑移力的测量数据如图2所示。进一步调查,发现从动皮带轮圆柱滚子复检工位测量程序的滑移力计算方法有误、输出值为实测值,与项目计划计算方法输出值以测量的绝对值不同。分析认为,从动皮带轮圆柱滚子复检工位测量程序的计算方法出现问题是合格率低的主要原因。

2 分析与讨论

通过人、机、料、法、测五个环节进行原因分析,测量数据表明:从动皮带轮圆柱滚子复检工位合格率低于测量设备、零件均无关系,主要原因是该工位程序的测试计算方法出现问题,设备无法识别出问题从动皮带轮;次要原因是人员培训不到位、未形成统一标准,导致人工选取滚子等级有误差。所以,从动皮带轮圆柱滚子复检工位测量程序计算方法有问题是导致该工位合格率低的根本原因。

3 改进措施

1)人工选取滚子与人的经验、零件评判存在一定偏差,按照选取滚子经验编写标准化文件使评判标准统一,并按照标准化文件重新培训员工,要求员工严格执行标准化文件进行作业,可大幅度降低人工选取圆柱滚子的误差;

2)根据项目要求,重新调整从动皮带轮圆柱滚子测量程序的计算方法,皮带轮滑移力的输出值由实测值改为测量的绝对值。

4 结语

针对从动皮带轮圆柱滚子复检工位合格率低,实施如下改进措施:

1)人工选取圆柱滚子,因人而异,导致压装滚子复选合格率低。工段根据人工选取滚子合格率高的经验,形成标准指导书,员工按照标准化指导进行选取圆柱滚子;

2)重新审核零件组装设备的工艺参数、调整从动皮带轮圆柱滚子复检工位的测量程序计算方法等措施,为提高从动皮带轮圆柱滚子复检工位的合格率提供参考。

上述改进措施实施后,从动皮带轮圆柱滚子复检工位的合格率为99.4%,大大超出了企业98%的标准消除了圆柱滚子安装不到位的质量安全隐患。将装配有改进后的从动皮带轮组合成变速器后进行整机检测,未发现出现不合格情况,这说明了改进措施有效。以上改进措施,已经落实到变速器的生产制造中。