6P-400 型荞麦脱皮机设计与试验

梁 博, 裴二鹏, 王 显, 巨孟凯, 郑德聪

(山西农业大学农业工程学院,山西 晋中 030801)

0 引言

荞麦是一种适宜栽种在冷凉气候环境下的杂粮作物,我国荞麦种植量大且品种多,但是制约我国荞麦产品产业化的一个重要问题是荞麦粗加工中的脱皮环节,难点在于脱皮率和整仁率低[1-2]。国外发达国家的荞麦脱皮设备研究较早,瑞士布朗公司研发的EBJ 型砂盘式脱皮机和BSSA 型离心式脱皮机,分别通过搓碾和撞击的方法实现了60%~90%的脱皮率和整仁率[3]。国内相关领域缺乏系统研究,主要是以剪切、碾搓、撞击和化学等原理为主的脱皮设备,脱皮率和整仁率较低,通常都仅为30%[4]。

本文设计一种6P-400 型荞麦脱皮机,采用卧式轴辊,柔性脱皮元件,并开展性能试验。

1 结构设计

1.1 结构组成及工作原理

6P-400 型荞麦脱皮机结构如图1 所示,主要由机架、传动系统、电机、进料斗、进料调节装置、脱皮辊、脱皮壳体、排料斗和排料调节装置等组成。工作时,荞麦通过进料斗及进料调节装置进入脱皮装置,脱皮辊在电机及带式传动系统的驱动下高速转动,对处于脱皮辊和脱皮壳体之间的物料进行频繁的撞击和搓擦,实现荞麦脱皮。同时,物料在脱皮辊的螺旋板和脱皮壳体内壁上的螺旋导向筋的联合作用下,逐步由进料斗向排料斗方向输送,通过排料调节装置排出,完成脱皮过程。6P-400 型荞麦脱皮机的主要技术参数如表1所示。

图1 6P-400 型荞麦脱皮机结构Fig. 1 Structure of 6P-400 buckwheat peeling machine

表1 6P-400 型荞麦脱皮机技术参数Tab. 1 Technical parameters of 6P-400 buckwheat peeling machine

1.2 关键部件设计

1.2.1 脱皮辊

脱皮辊结构如图2 所示,脱皮辊实物如图3 所示,主要由主轴、纵杆、螺旋板、辐杆、活动套和橡胶套组成。脱皮辊长1 490 mm,两端通过轴承座固定在脱皮壳体上,长为145 mm 的辐杆一端与脱皮辊主轴焊接,另一端与4 副纵杆焊接。纵杆长1 200 mm,4 副纵杆上共装有48 个内径24 mm、外径28 mm 活动套,纵杆两端焊有与活动套外径相同的铁环,来限制活动套的轴向位移,活动套外侧加装一层外径32 mm 橡胶套来减少籽粒的破碎,第1 排和第2 排辐杆之间以及第3 排和第4 排辐杆之间均焊有4 头螺旋板,螺距1 200 mm,螺旋角60°。脱皮辊的直径D和 长度L按式(1)和式(2)计算[5]。

图2 脱皮辊结构Fig. 2 Structure of peeling roller

图3 脱皮辊实物Fig. 3 Physical drawing of peeling roller

式中v−脱皮辊线速度,m/s,取v=17 m/s[5]

n n=800−脱皮辊转速,r/min,取 r/min

e−脱皮辊长度与直径之比,取值范围3~6

D−脱皮辊工作直径,mm

L−脱皮辊工作长度,mm

计算结果:D=406 mm,L= 1 218.15 mm。脱皮辊工作直径D的计算为脱皮辊直径提供参考,脱皮辊工作长度L为脱皮辊实际工作部分的纵杆长度提供参考,这是结构设计的理论依据。

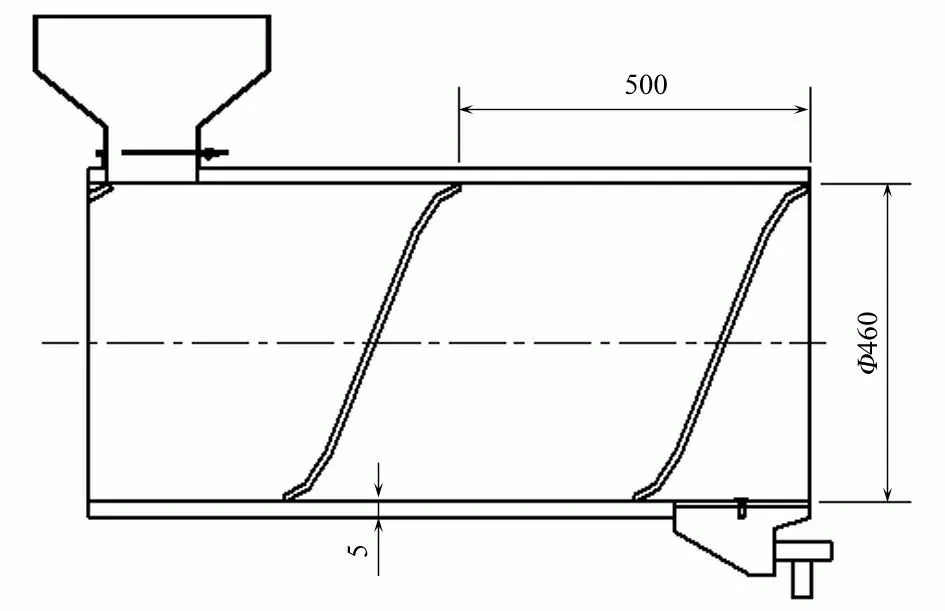

1.2.2 脱皮壳体

脱皮壳体结构如图4 所示,采用厚度为5 mm 的筒式结构,内径 ∅460 mm。内壁上焊接凸起高度为10 mm的单头螺旋筋,螺距500 mm,便于物料在脱皮过程中由喂料口向排料口输送。根据工作要求,分别在喂料斗底部和排料口设置了喂料和排料调节装置。

图4 脱皮壳体Fig. 4 Peeling shell

2 荞麦挤压试验

2.1 荞麦籽粒结构分析

荞麦籽粒为三棱锥形,外皮较坚韧,内仁脆易碎,皮仁间隙较小。荞麦中的矿质元素含量十分丰富,这些元素主要集中在荞麦籽粒的外层和壳中。荞麦籽粒不同位置营养成分不同,由外至内,外皮以纤维素为主,内仁表皮含有单宁,糊粉层以蛋白质为主,胚乳和胚主要由淀粉和蛋白质组成,荞麦籽粒的营养成分从外层至中心依次降低,这与其他大宗粮食一致[6-8]。

2.1.1 荞麦皮占比

荞麦皮和仁比率是荞麦结构品质的重要指标,主要与荞麦的籽粒表面积大小和皮厚度有关。选择传统的红山荞麦品种,随机取1 000 粒籽粒称质量,手工脱皮、分离,重复3 次,取平均值[9-12]。测量结果为千粒质量25.60 g,荞麦皮占籽粒质量比为21.5%。

2.1.2 荞麦皮厚度

随机选择红山荞麦30 粒,手工脱皮、分离。利用千分尺测量皮厚,结果显示平均值为0.17 mm,分布范围0.16~0.18 mm。

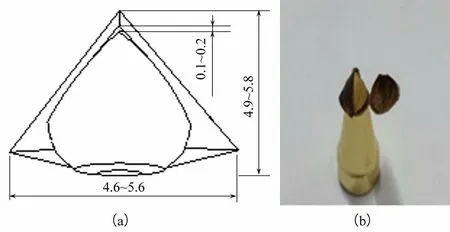

2.1.3 荞麦皮仁间隙

随机选择红山荞麦30 粒,手工脱皮;利用游标卡尺测量荞麦、荞麦仁尺寸;计算荞麦仁与荞麦尺寸差,取平均值。荞麦内部荞麦仁与皮间隙为0.1~0.2 mm。皮仁间隙如图5 所示。

图5 荞麦皮仁间隙Fig. 5 Buckwheat kernel gap

2.2 荞麦籽粒挤压试验

随机抽取30 粒红山荞麦籽粒,分成3 组,用GWJ-II型谷物硬度计进行挤压试验。试验装置及挤压原理如图6 所示。荞麦籽粒三轴结构如图7 所示,考虑其结构差异性,试验时分别沿X、Y、Z方向进行挤压及挤压破皮力测定,结果如表2 所示。X、Y、Z轴挤压破皮力平均值分别为21.2、21.81 和18.8 N,平均值为20 N。

表2 荞麦挤压破皮力测定结果Tab. 2 Determination results of buckwheat extrusion breaking force

图6 荞麦挤压试验装置及原理Fig. 6 Buckwheat extrusion test device and principle

图7 荞麦三轴Fig. 7 Buckwheat triaxial

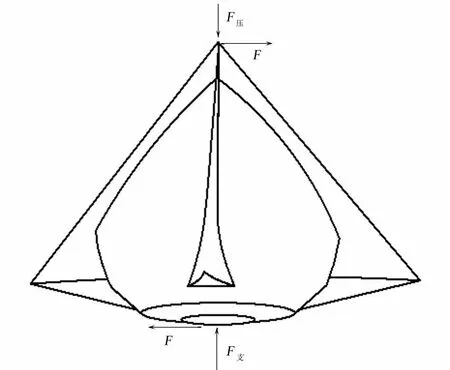

荞麦受到揉搓作用如图8 所示,在受到挤压F压和支撑F支的平衡力时,还受到一对同时作用在自身、方向相反、大小相等及不共线的摩擦力偶矩,该力偶使荞麦不断转动,荞麦的皮尖处有间隙易产生应力集中,皮尖处在揉搓力的作用下撕裂而破坏[13-16]。

图8 荞麦受揉搓力Fig. 8 Buckwheat rubbing force

2.3 脱皮过程分析

荞麦籽粒在脱皮壳体内的受力示意如图9 所示。脱皮元件随轴辊高速旋转,在进入物料区时,以冲击力为主。当运动到壳体底部时,柔性脱皮元件对相对集中的物料层形成挤压、搓擦作用,完成脱皮过程[17-19]。

图9 荞麦脱皮过程Fig. 9 Buckwheat peeling process

3 试验研究

3.1 试验材料与仪器

试验材料:山西传统荞麦品种红山荞麦。

试验仪器:6P-400 型荞麦脱皮机、调频电机、SF-400C 型号精密天平、TCS-60 型电子台秤、DT22358+型转速表、7 目网筛、10 目网筛及簸箕。

试验地点:山西农业大学农业机械试验室。

脱皮机实物如图10 所示。

图10 荞麦脱皮机Fig. 10 Buckwheat peeling machine

3.2 测试方法

以脱皮辊转速和喂入量作为试验因素,通过变频器调节脱皮辊的转速,更改进料口的间隙调节喂入量,以脱皮率、半仁率和整仁率为试验指标。

荞麦脱皮率的计算如式(3)所示。

式中K−荞麦籽粒脱皮率,%

N−试验脱出物质量,g

N1−单次试验未脱皮荞麦质量,g

每组试验结束后,排料斗处收集试验脱出物,称取试验脱出物的质量N。先后经过10 目和7 目网筛筛选分离,在7 目网筛上的脱出物中抽样,网筛上即为荞麦整仁与未脱皮荞麦和荞麦皮。分离荞麦皮后,对荞麦整仁和未脱皮荞麦称量,受限于实际试验条件,分离荞麦整仁与未脱皮荞麦工作采用抽样法计算得到荞麦整仁质量,荞麦整仁与未脱皮荞麦进行均匀混合后抽样30 g,数出荞麦整仁后称质量,算出整仁占比,重复3 次取平均值,利用整仁占比计算出整仁质量和未脱皮荞麦质量N1。试验脱出物N与未脱皮荞麦质量N1的差值占试验脱出物N的百分比为脱皮率K。

半仁率及整仁率的计算如式(4)和式(5)所示。

式中K1−荞麦籽粒半仁率,%

K2−荞麦籽粒整仁率,%

N2−碎仁质量,g

N3−整仁质量,g

N4−粉末质量,g

试验脱出物经过10 目网筛后分离得到网筛下的粉末,称粉末质量N4。将10 目网筛上的脱出物再经过7 目网筛筛选,分离得到网筛下的碎仁,称碎仁质量N2。再对7 目网筛上的脱出物进行抽样,计算整仁质量N3。

将2 kg 荞麦籽粒均匀倒入进料斗,改变进料口间隙实现调控喂入量,通过变频器调节脱皮辊转速。在排料斗处接试验脱出物后称质量。将脱出物倒入10 目网筛后进行筛选,网筛下的即为荞麦仁粉末并称质量。再将10 目网筛上脱出物倒入7 目网筛,网筛下为荞麦碎仁并称质量。网筛上为荞麦整仁与未脱皮荞麦和荞麦皮,分离荞麦皮后,采用抽样法计算出整仁质量和未脱皮荞麦质量。

3.3 转速单因素试验

通过更改进料口处间隙调整喂入量为0.06 kg/s,将2 kg 荞麦倒入进料斗,脱皮机转速对荞麦脱皮效果的影响如图11 所示,随着转速的提高,其脱皮率也随之增高,半仁率和整仁率减小,由于转速的增大,当对荞麦施加的破坏力大于其最大抵抗强度时即外皮破裂,脱皮率随之上升,而荞麦皮仁之间联系紧密,也极易导致荞麦仁破碎的比例增加,从而导致半仁率、整仁率的下降。当转速1 200 ~1 300 r/min 时,脱皮率的增加渐缓,半仁率和脱皮率基本持平,综合考虑选择1 200 r/min 为最佳转速。

图11 转速对脱皮率、半仁率和整仁率的影响Fig. 11 Effect of rotating speed on peeling rate,half kernel rate and whole kernel rate

3.4 喂入量单因素试验

由转速单因素试验得出1 200 r/min 为最佳工作状态,取脱皮机转速为1 200 r/min,一次喂入2 kg 荞麦的情况下,通过更改进料口处间隙调整喂入量,喂入量对脱皮效果的影响如图12 所示,喂入量在0.09 ~0.11 kg/s 范围内,脱皮率下降,半仁率和整仁率缓慢增加,综合考虑脱皮率、半仁率、整仁率保持较高的水平下,选择喂入量0.1 kg/s 左右时最佳。

图12 喂入量对脱皮率、半仁率和整仁率的影响Fig. 12 Effect of feeding rate on peeling rate,half kernel rate and whole kernel rate

3.5 正交试验

在Design Expert 8.0.5 软件中,利用Central Composite中心复合设计方法进行试验方案设计和分析,试验因素水平编码值如表3 所示,方案和结果如表4 所示[20-22]。

表3 试验因素水平Tab. 3 Table of test factor levels

表4 试验设计及结果Tab. 4 Experimental design and results

3.5.1 试验结果方差分析

依据多因素试验得出的数据和模型分析,利用design-expert 8.0.5 软件得到脱皮率y1、半仁率y2和整仁率y3的回归方程。

由表5 可知,失拟项P值为0.064 1>0.05,说明本试验误差很小,此模型可对脱皮率预测。方差分析表中,转速A的P值<0.000 1,影响极其显著;喂入量B的P值为0.069 2 ,影响不显著;AB的P值为0.887 5>0.05,交互作用影响极其不显著;A2的P值为0.817 1>0.05,影响不显著;B2的P值为0.007 0<0.05,影响显著。

表5 脱皮率方差分析Tab. 5 Variance analysis of peeling rate

由表6 可知,失拟项P值为0.244 2>0.05,说明本试验误差很小,此模型可对半仁率预测。方差分析表中,转速A的P值<0.001,影响较显著;喂入量B的P值为0.006 2,影响较显著;AB的P值为0.001 2<0.05,交互作用影响显著;A2的P值为0.000 2<0.05,影响显著;B2的P值<0.000 1,影响显著。

表6 半仁率方差分析Tab. 6 Variance analysis of half kernel rate

由表7 可知,失拟项P值为0.053 0>0.05,说明本试验误差很小,此模型可对整仁率预测。

表7 整仁率方差分析Tab. 7 Variance analysis of whole kernel rate

方差分析表中,转速A的P值0.000 9<0.05,影响显著;喂入量B的P值为0.002 7<0.05,影响显著;AB的P值为0.818 9>0.05,互作作用影响极不显著;A2的P值为0.102 8>0.05,影响不显著;B2的P值为0.005 0<0.05,影响显著。

3.5.2 响应面分析

对影响脱皮性能的转速(A),喂入量(B)两试验因素的交互作用进行3D 响应曲面分析。转速和喂入量对脱皮率响应曲面如图13 所示,喂入量由低到高的过程中,转速越大,脱皮率越高。当转速逐渐变大时,脱皮率随喂入量增加缓慢减小,交互作用极不显著。

图13 交互因素对脱皮率的影响Fig. 13 Effect of interaction factors on peeling rate

转速和喂入量对半仁率响应曲面如图14 所示,转速由1 200 r/min 到1 050 r/min 过程中,转速越小,半仁率越大,但增长幅度相较于转速由1 050 r/min 到900 r/min时小。当转速减小且喂入量处于0.06~0.14 kg/s 时,半仁率随着喂入量的增大而增大,当喂入量达到0.14 kg/s时处于峰值,而当喂入量从0.14~0.20 kg/s 时,半仁率随喂入量的增大而减小,交互作用明显。

图14 交互因素对半仁率的影响Fig. 14 Effect of interactive factors on half kernel rate

转速和喂入量对整仁率响应曲面如图15 所示,转速由低到高过程中,喂入量变大,整仁率以缓慢趋势减小。喂入量由低到高时,整仁率在喂入量0.06~0.12 kg/s时增长速率较高,在0.12~0.18 kg/s 时喂入量对整仁率的影响趋势渐平。分析交互作用,喂入量和转速对整仁率均影响较大,但交互作用不显著。

图15 交互因素对整仁率的影响Fig. 15 Effect of interactive factors on whole kernel rate

3.5.3 参数优化试验

为求得脱皮机的最佳工作性能参数,在一定的半仁率和整仁率的同时保证较高的脱皮率,利用designexpert 8.0 软件分析多因素试验结果,设定半仁率高于45%,整仁率高于15%,脱皮率高于80%。求解回归模型得到最优参数及其预测结果如表8 所示。

表8 最优参数Tab. 8 Optimal parameter

为验证得出的最优参数的可靠性,对其进行3 次重复验证试验,对试验结果取平均值,试验结果及预测对比如表9 所示,试验结果为脱皮率83.536 3%,半仁率50.820 4%,整仁率16.303 2%,误差较小,表明预测模型可靠,试验最优解有效。

表9 最优参数下试验结果与仿真对比Tab. 9 Comparison of experimental results and simulation results under optimal parameters

4 结论

(1)设计完成卧式滚筒荞麦脱皮机,脱皮元件与滚筒纵杆活动连接,并加装塑胶软管,实现荞麦籽粒的柔性接触。脱皮元件与滚筒内壁的配合间隙为30 mm,可实现对荞麦籽粒的撞击、揉搓和挤压的联合作用,完成脱皮过程。脱皮装置结构具有新颖性。

(2)单因素试验结果表明,转速对脱皮率、半仁率、整仁率影响均显著,喂入量只对半仁率和整仁率影响显著。在转速1 100~1 200 r/min 时,脱皮率为70%~80%、半仁率为40%~50%、整仁率为15%,均处于较高水平。喂入量在0.06~0.17 kg/s 时,脱皮率变化较平缓,半仁率和整仁率呈先增后降趋势,影响较显著。

(3)正交试验获得最优参数组合:转速1 200 r/min,喂入量0.09 kg/s。对该参数进行试验验证表明,脱皮率82.536 3%、半仁率50.820 4%及整仁率16.303 2%,与模型预测误差较小。通过响应曲面分析,可知转速和喂入量的交互效应对半仁率影响显著,对于脱皮率和整仁率,转速和喂入量的交互效应不显著。