薄膜铌酸锂光波导ICP刻蚀工艺研究

杨千泽 张鸿举

(中国电子科技集团公司第四十四研究所 重庆市 400060)

铌酸锂具有优良的电光系数、宽波长透明范围、高本征带宽,在集成光学及非线性光学器件领域具有特别重要且广泛的应用。铌酸锂可用于制作多种集成光学器件,例如电光调制器,光开关,光放大器,集成激光增益/转换组件等。传统铌酸锂光波导通过钛扩散及退火质子交换技术制备,具有损耗低、性能稳定、工艺成熟等优点。但其具有的一些弱点,比如光模场面积较大、电光重叠系数较小,不满足光电子芯片小型化、集成化发展需求。近年新发展的LNOI材料厚度仅有几百纳米,折射率差大,可使光模场面积小于1平方微米,弯曲半径小于10微米,提升了电光调制效率,为传统LN芯片的小型集成化及性能提升开辟了崭新的技术途径,是目前国内外的研究热点。

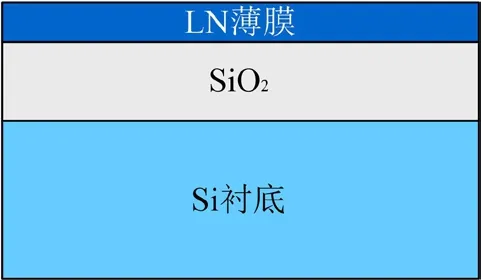

LNOI光波导是构建LNOI集成器件及光路的基本单元。LNOI材料的典型结构如图1所示,衬底为Si,中间为SiO,顶层为薄膜LN材料。而基本的LNOI光波导为脊型结构,如图2所示,上包层为空气,下包层为SiO,芯层与包层折射率差大,对光场限制作用强。

图1:LNOI材料

图2:LNOI光波导结构

制备脊型光波导,需要对LNOI进行刻蚀加工,最常用的有湿法腐蚀及干法刻蚀。湿法腐蚀采用HF和HNO的混合溶液,腐蚀速率低,且属于各向同性腐蚀,不适宜刻蚀亚微米的波导图形。干法刻蚀相比湿法刻蚀具有高度可控以及高度各项异性的优点,广泛应用在LNOI微加工中。目前,LNOI干法刻蚀方法主要有激光微加工,聚焦离子束(FIB)铣刻,磁中性环路(NLD)等离子体刻蚀,反应离子刻蚀(RIE),感应耦合等离子体(ICP)刻蚀技术等。ICP由于其较其他方法具有控制精度高,大面积刻蚀均匀性好,刻蚀速率快,各向异性好、刻蚀损伤小,波导侧壁垂直度高等优点,在LNOI波导制备中获得了越来越多的应用。

本文对ICP刻蚀LNOI所用的掩膜及气体,气体总流量、ICP/RIE功率、反应室压力等参数对刻蚀速率、刻蚀面粗糙度、脊波导侧壁角度的影响进行了研究,综合考虑确定工艺参数,制作出LNOI脊型光波导。

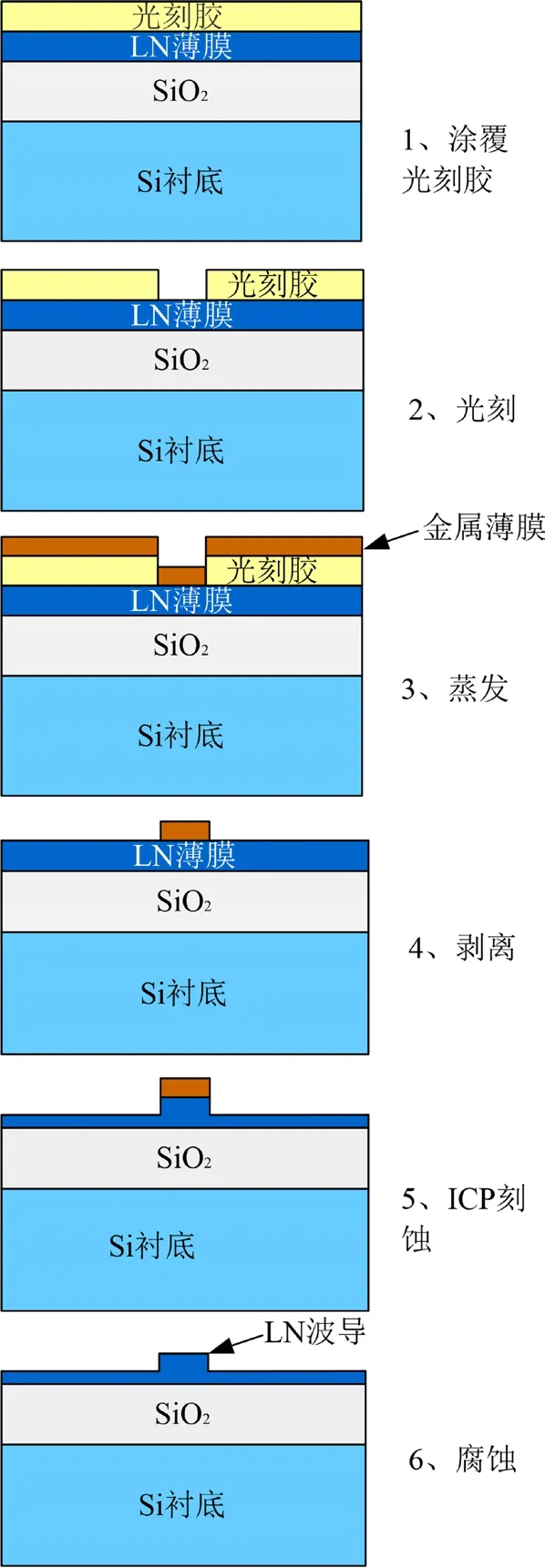

1 LNOI脊波导制备流程

LNOI脊波导的制作过程如图3所示,采用的是X切LNOI基片,LN薄膜厚度600nm。经过标准清洗工艺后,涂覆负性光刻胶,采用电子束光刻系统光刻出直波导图形,蒸发金属薄膜,去胶剥离后,采用ICP设备刻蚀基片,最后湿法腐蚀掉剩余金属掩膜。

图3:LNOI脊波导的制作过程

2 LNOI脊波导刻蚀实验结果与分析

2.1 刻蚀掩膜选择

LN是一种很难刻蚀的材料,ICP制备LNOI精细图形时,首先涉及掩膜的问题,早期使用光刻胶、铝、镍等作为掩膜,但这些材料的选择比均较低。金属铬的莫氏硬度高达9,仅次于钻石,是硬度最高的金属材料,即使等离子体轰击能量高,也能显示出很高的耐刻蚀性。此外,与其他金属相比,铬做掩膜的波导表面更好,而且其可用腐蚀液轻松移除。因此,选择铬作为刻蚀掩膜。

2.2 刻蚀气体选择

LN晶体坚硬难刻蚀,通常仅能采用含氟气体进行刻蚀,这是由于含氟刻蚀气体等离子化后,其中氟自由基可与LN中的Nb及Li元素发生化学反应,分别产生NbF和LiF。其中NbFX的熔点较低,易挥发,而LiF的熔点较高,相对不容易挥发,较容易重淀积。化学反应气体如CHF,CF,CF和SF等氟基气体可用于刻蚀LNOI。采用CF气体刻蚀LNOI,发现具有黄褐色的沉淀物生成,清洗后刻蚀表面异常粗糙,这是由于含碳气源在刻蚀过程中容易产生难挥发碳基聚合物。SF电离分解的F自由基较多,反应速率较快,且工艺过程没有碳基聚合物生成,制程较为洁净,因此选用SF作为氟自由基产生气体。

当用SF刻蚀LNOI时,刻蚀后LN表面有灰黑色物质。六氟化硫刻蚀,硫元素不会参与生成难挥发聚合物,为了确定物质成分,采用X射线衍射仪(XRD)对样品表面进行了测试分析,结果表明灰黑色物质为氧化铌NbO,而非难挥发的LiF。化学反应优先生成结构更稳定的生成物,离子化合物的能量取决于离子键键能,键能越大,结构越稳定。Li的原子半径小于Nb,Li离子和F离子电负性差值比Nb离子和F离子的电负性差值大,离子键键能更大,结构更稳定。因此当氟离子与LN进行化学刻蚀时,优先进行化学反应生成LiF,当反应生成物较少,反应室压力小真空度高的情况下,刻蚀生成物LiF完全能够被真空系统抽走,而Nb原子与O原子在刻蚀层内部重整生成NbO。NbO对刻蚀质量造成了严重影响,除了本身灰黑色不透光外,电光性能等完全异于LN,因此必须想办法消除。

为了消除NbO,可采取的办法是添加附加气体,分析有作用的是Ar气。Ar是惰性气体,等离子体化后对LN进行物理辅助刻蚀,Ar离子不仅能直接刻蚀LN,而且能物理轰击去除SF化学刻蚀的各种生成物LiF,NbO等,提高刻蚀速率,改善刻蚀表面粗糙度。但我们现有的设备不具备同时提供SF及Ar的条件,因此又对可选择的其他附加气体,包括O及H进行了尝试,O无效果,原因很明显,氧离子肯定无法分解本身即为氧化物的NbO。而采用SF/H刻蚀,当随着H流量的逐渐加大,LN表面颜色从灰黑色逐渐变淡直至透明,H对NbO具有明显的去除作用。这是因为H等离子化后H离子与F离子结合生成HF,而NbO易于与HF反应生成NbF与HO,都易于挥发被抽走。因此LNOI的刻蚀气体采用SF/H混合气体。

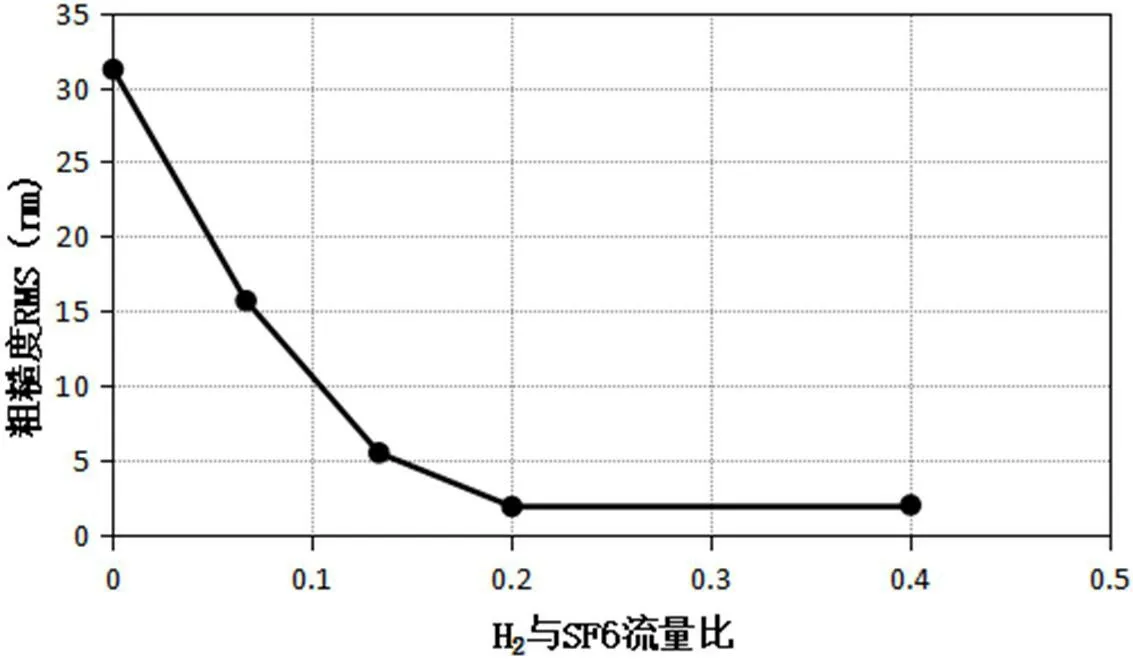

2.3 SF6/H2混合气体流量比确定

当ICP功率为1500W,RIE功率为150W,反应室气体压力为6mTorr,SF流量为7.5sccm,刻蚀时间为5min,而H流量从0逐步增大到3sccm。随着H流量的增大,芯片表面颜色逐渐变淡,当H流量为1.5sccm,芯片表面已完全透明。采用原子力显微镜测试刻蚀表面粗糙度,随着H流量的增大,粗糙度变好,如图4所示,H流量为1.5sccm时,粗糙度RMS值大小为1.90nm,流量继续增大,粗糙度变化很小。因此SF与H的流量比值确定为5:1。

图4:H2与SF6流量比对粗糙度的影响

2.4 气体总流量、ICP功率、RIE功率、反应室压力对刻蚀速率、粗糙度、侧壁角度的影响

刻蚀速率、粗糙度、侧壁角度的影响因素有气体总流量、ICP功率、RIE功率、反应室压力等工艺参数,分别进行了研究。

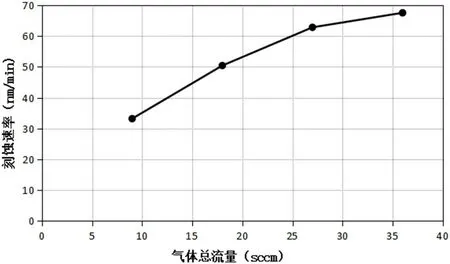

图5显示了气体总流量对刻蚀速率的影响,SF与H的比列固定在5:1,ICP功率、RIE功率、反应室压力参数固定为1500W、150W、6mTorr。能够看出,气体总流量对刻蚀速率有很大的影响。总体上,刻蚀速率随气体总流量增大而增大,这是由于随着气体流量变大,为了维持反应室压力不变,真空泵抽速加快,单位时间内经过基片表面的等离子体数量增加。

图5:气体总流量对刻蚀速率的影响

气体流量也对刻蚀的各向异性,以及粗糙度有显著影响,随着气体流量的增大,侧壁角度变差,粗糙度变差。这是由于,随着流量加大,刻蚀速率变快,难挥发性LiF产物增多,无法完全被真空系统抽走,重淀积在脊波导侧壁及芯片表面,阻止刻蚀的进行,导致侧壁角度及表面粗糙度变差。

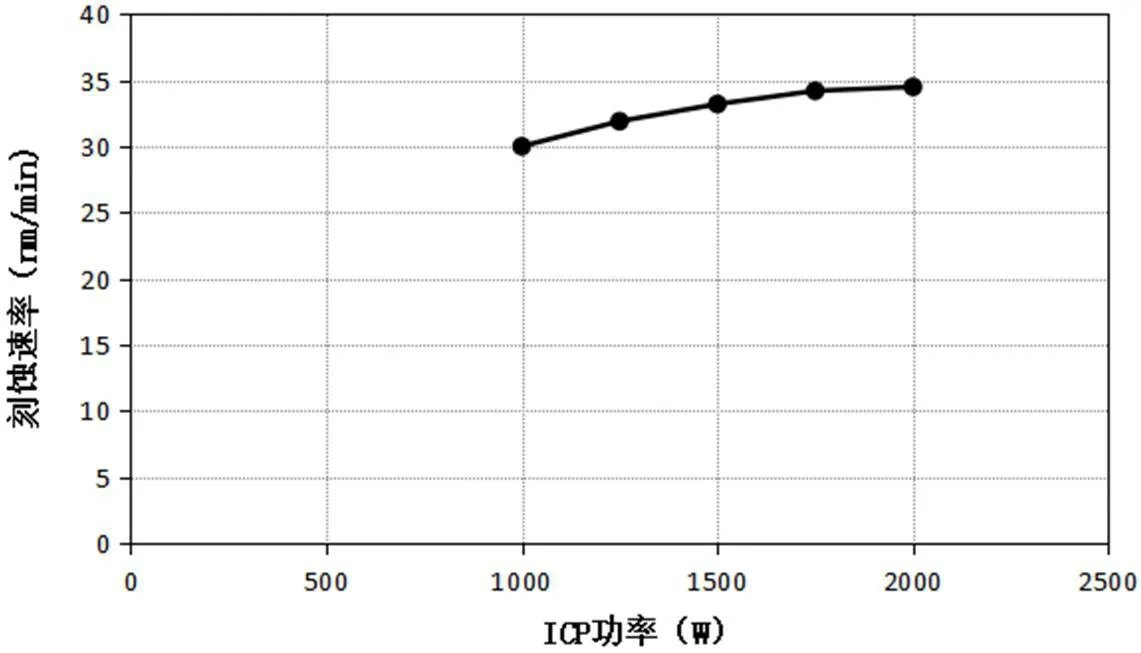

当RIE功率为150W,SF流量为7.5sccm,H流量为1.5sccm,反应室压力为6mTorr,ICP功率从1000W增大到2000W。刻蚀速率随着ICP的功率增大而增大,如图6所示。增大ICP功率,反应室内等离子体密度增加,随着气体分子被电离占比提高,电离难度逐渐变大,等离子密度增加变缓且趋于饱和。在流量较小的情况下,ICP功率大于1000W后,大部分已被电离,所以刻蚀速率变化量较小。

图6:ICP功率对刻蚀速率的影响

ICP功率对侧壁角度及粗糙度的影响与气体流量对它们的影响具有相似的规律与原理,但在气体流量较小,ICP功率超过1000W的情况下,由于电离程度接近饱和,影响不明显。

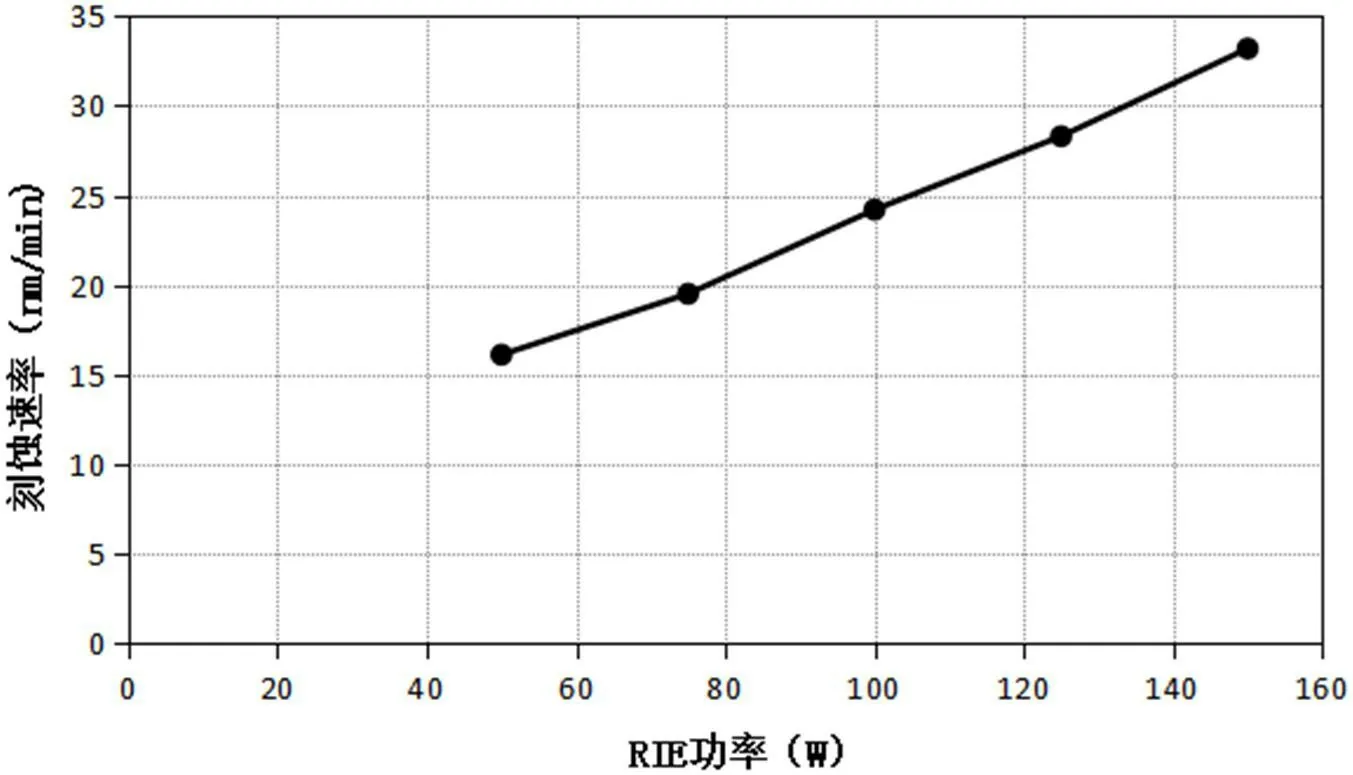

当ICP功率为1500W,SF流量为7.5sccm,H流量为1.5sccm,反应室压力为6mTorr,RIE功率从50W增大到150W。随着RIE功率增加,刻蚀速率变快,如图7所示。RIE功率变大,直接导致直流偏置电压变大,等离子速度、能量变大,等离子体轰击作用以及对LN晶体的断键能力增强,刻蚀速率变快。

图7:RIE功率对刻蚀速率的影响

RIE功率小时,等离子轰击能量小,铌酸锂难刻蚀,刻蚀均匀性差,导致粗糙度差。RIE功率同样影响刻蚀的各向异性。随着RIE功率增大,侧壁角度变大。

当ICP功率为1500W,RIE功率为150W,SF流量为7.5sccm,H流量为1.5sccm,腔体压力从6mTorr增大到15mTorr,刻蚀速率随压力增大而减小,如图8所示。在压力小时,等离子体的自由程大,相互之间碰撞概率小,能量损失小,方向性强,刻蚀反应强,同时当压力小时,反应腔排气速度快,有利于反应产物被迅速抽走。当压力变大时,等离子体之间自由程变短,碰撞概率变大,能量损失变大,方向一致性变差,导致刻蚀速率变小。

图8:反应室压力对刻蚀速率的影响

反应室压力增大,粗糙度及侧壁角度均变差,这是由于随着反应室压力变大,真空度变差,反应室排气速度变慢,刻蚀生成物LiF无法完全被真空系统抽走,重淀积现象加剧,造成粗糙度及侧壁角度变差。

2.5 LNOI的优化刻蚀工艺

综合考虑气体总流量、ICP/RIE功率、反应室压力对刻蚀速率、表面粗糙度、侧壁角度的影响,选择较小的气体流量,较大的ICP/RIE功率,较小的反应室压力组合,气体总流量为9sccm,ICP功率为1500W,RIE功率为150W,反应室压力为6mTorr,刻蚀时间为10.5min,刻蚀速率为33.2nm/min,粗糙度RMS值为1.90nm,刻的LNOI脊型波导深度为349nm,侧壁角度为75°。脊波导扫描电子显微镜图片如图9所示。

图9:LNOI脊波导扫描电子显微镜图片

3 结论

本文先对ICP刻蚀LNOI所用掩膜及刻蚀气体进行了研究,选用莫氏硬度高达9的铬金属作为掩膜。用XRD测试了SF刻蚀后芯片表面灰黑色物质为NbO,采用流量比为5:1的混合气体SF/H刻蚀能够解决此问题。然后研究了气体总流量、ICP/RIE功率、反应室压力对刻蚀速率、表面粗糙度、侧壁角度的影响。小的气体总流量,大的RIE功率有助于改善粗糙度及侧壁角度,小的反应室压力有助于反应产物的快速及时抽走,得到优化的刻蚀参数:ICP功率为1500W,RIE功率为150W,SF/H气体流量比为5:1,气体总流量为9sccm,反应室压力为6mToor。刻蚀速率为33.2nm/min,刻蚀表面粗糙度RMS值为1.90nm,刻的LNOI脊型波导深度为349nm,侧壁角度为75°。基于本研究,ICP刻蚀工艺在LNOI集成光学芯片制作中具有广泛的应用前景。