废旧锂离子电池全材料回收技术分析①

吴战宇,吴美乐

(1.南京工业职业技术大学电气工程学院,江苏 南京 210032;2.华富(江苏)锂电新技术有限公司,江苏 扬州 225600;3.沈阳工业大学信息科学与工程学院,辽宁 沈阳 110870)

1 引言

目前,日益增长的废旧锂离子电池已经成为一道环保难题。预计到2025年,我国动力锂离子电池的报废量将过50万吨[1]。梯次利用可以减缓电池退役时间,但无法改变其最终报废的结果[2]。有效回收废旧锂离子电池可以减少环境污染,回收高价材料和资源,减少原始开采,但废旧锂电池全材料回收需要面对如下几个问题。

(1)电池组结构和组成复杂。电池组由若干模组构成,而模组由单体电芯组成,还包括许多连接件、电气件等[3]。功能越多、结构越复杂的电池组,拆解回收成本越高。

(2)电芯的正负极材料体系复杂,极片结构和外壳差别较大[4]。这些都为电芯回收设立了障碍。

(3)回收过程存在安全隐患[5]。处置不当会造成电池热失控甚至起火、爆炸,释放有害气体,带来环境和人身危害。

因此,回收时应采取必要手段来稳定电池状态,消除安全隐患。

本文介绍了废旧锂离子电池的全材料回收技术,包括以物理方法为主的预处理技术和以化学方法为主的材料回收技术。同时,分别对预处理和材料回收所涉方法进行了详细的优缺点分析。进一步,提出了电池全材料回收的工艺路线,并对其关键技术点进行分析和讨论。最后,提出了回收工作的挑战和未来研究方向。希望通过本文在废旧锂离子电池全材料回收技术上的介绍和展示,促进这一行业向环境有益和经济可行的方向更好发展。

2 预处理

预处理是在进行材料回收之前,利用物理方法来处理废旧锂离子电池及其中的各种材料,从而将物理性质相同或相似的材料分离出来,减少能耗,提高回收效率[4]。预处理主要包括稳定化处理、拆解粉碎及分离等。

2.1 稳定化处理

2.1.1 放电

放电处理旨在尽量减少废旧电池的电量,降低拆解和粉碎过程中发生起火及爆炸的风险,常用的方法包括溶液放电及电路放电。溶液放电是将废旧电池浸没于水溶液中进行放电,常用NaCl、MnSO4及FeSO4等溶液[6]。此方法成本低廉,但存在以下一些问题。

(1)荷电态(state of charge,SOC)较高或者破损的电池,一旦接触到水,会发生剧烈反应。

(2)放电时会产生大量氢气、氯气及氧气,具有一定的风险。

(3)阳极腐蚀会破坏电池外壳,使电池中的组分和反应副产物进入溶液,造成二次污染。此外,废旧电池的残余电能无法回收利用。

电路放电是将废旧电池至于电路中,通过电阻或者能量回收的方式放出剩余电量[7]。其优点是对环境更友好,避免产生危险气体和副产物,且放电程度可控,能将废电池放电至SOC为0%的状态,避免过放电造成的铜集流体分解。但这种方式也有不足,一方面,如果通过电阻放电,剩余电量将以热的形式散失,无法回收。另一方面,如果进行能量回收,则需要拆除电池保护电路,再对电池重新连接。这个过程需要大量的人力及设备,成本过高。

2.1.2 热处理

热处理可以分为低温及高温处理。低温处理是在进行拆解和粉碎之前,利用液氮对电芯进行冷却[8]。低温处理可以凝固电解液,降低金属锂的反应速度,从而使拆解和粉碎过程更安全。虽然低温处理成本较高,难以大规模应用,但能提升废旧电池的运输、拆解和粉碎的安全性。

高温处理是另一种热处理方法,不同文献采用的处理温度不同,温度较低在100~150 ℃[9],温度较高在400~600 ℃[10]。高温处理的优点是可以降解粘结剂和易挥发的组分,便于后续材料回收;缺点是电解液无法回收,同时会产生HF等有害气体,尤其在处理一些高SOC废旧电池时,有可能发生热失控,造成起火爆炸。因此从安全性角度和环境角度出发,应慎重采用这种处理方式。

2.2 拆解和粉碎

2.2.1 拆解

拆解分为两个层级:一是将电池组或模块拆解成为单体电池;二是将单体电池进一步拆解,得到各种部件和组分[11]。

由于电池组、模组及电芯的结构不同,第一层级的拆解往往只能通过人力及手工设备完成。对于电芯没有破损的电池组,主要应注意电气方面的潜在危险;而对于电芯有破损的电池组,还需另外避免有害物质泄露,避免对人身和环境造成危害。

第二层级的拆解针对电芯本身,由手工或自动化设备将电芯的外壳打开,然后将外壳、正极片、负极片、隔膜及电解液等分开[12]。如果使用自动化设备,需要提前确定好所拆解电芯的结构和组成信息。为避免产生危险,可以在惰性气体氛围内进行拆解。这一层级的拆解耗时耗力,因此集中在实验室研究,未形成大规模应用。

2.2.2 粉碎

粉碎适用于单体电芯或小型模组,该过程主要由旋转式破碎设备完成。粉碎方式包括锤磨[13]、切割[14]及粒化[15]等。目前,粉碎过程没有统一的标准,电芯种类的差异及粉碎工艺的不同会产生不同成分、尺寸和形状的混合物料,并影响后续分离步骤的难易程度。因此,如果工业化可行的话,可以先对电芯进行拆解,再进行粉碎,使物料更易分离和回收。

2.3 分离

分离是对经过拆解和粉碎的物料,进一步通过粒径筛分[14]、磁力分离[16]、密度分离[17]、泡沫悬浮分离[18]等方法,分离出纯度较高的铜、铝、外壳、隔膜等颗粒以及多种材料混合的杂料。杂料包含正负极活性物质、导电剂、粘结剂及少量的铜和铝等,需要进一步分离和物质回收。

粒径筛分是根据粉碎颗粒大小进行物料分离的一种常用分离方法,其广泛应用于实验室研究和工业生产。粉碎工艺不同,经过粒径筛分之后产生杂料中的铜和铝的含量也不同。铜和铝的含量越低,越有利于后续的材料回收。磁力分离技术是根据混合物料中不同物质的磁性差异来进行分离的方法,主要用于电芯钢外壳的分离,以及钴铁化合物和其他钴盐的回收。密度分离可以将物料中不同密度的材料分开,分离手段包括振动台、振动筛、中密度流体分离[19]及空气分离[20]等。

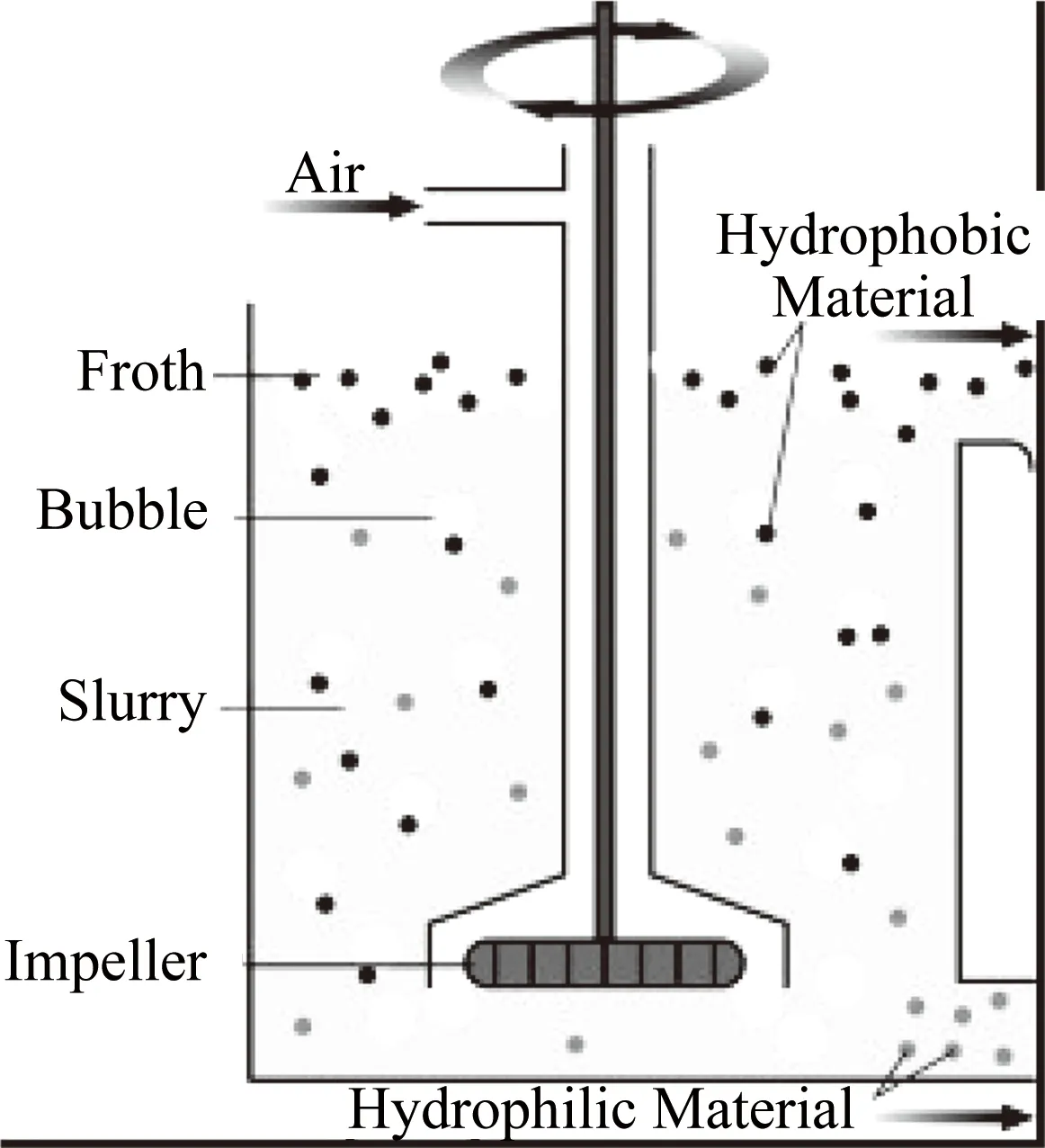

泡沫悬浮分离是一种基于不同材料表面亲水性差异进行分离的技术[18]。众所周知,锂离子电池的正极材料是亲水的,而负极材料是疏水的,因此在废旧锂离子电极材料混合浆料中可以使用浮选技术来进行正负极材料的分离[21]。图1为泡沫浮选分离的示意图。其主要原理是向待分离浆料中充入细密丰富的气泡并加入一定量的泡沫稳定剂,疏水材料浮于浆料表面并保存在泡沫内,再进行气泡收集完成疏水材料的分离。

图1 泡沫浮选分离的示意图,包括空气扩散系统和气泡、亲水材料以及泡沫中的疏水材料12Fig.1 A schematic demonstrating one method of froth flotation,including an air dispersal system and air bubbles,hydrophilic material sinking to the bottom,nd hydrophobic material in the froth12.

除了上述的分离方法外,还有其他一些方法,如静电分离法和涡流分离法等。但这些方法主要集中在实验室研究,并未进入大规模应用。

2.4 杂料分离

杂料是经过分离之后剩余的多种材料的混合物。杂料分离主要作用是除去其中的粘结剂,如PVDF、丁苯橡胶(SBR)及水溶性羧甲基纤维素(CMC)等,从而使电极材料更易回收[22]。杂料分离的主要处理方法包括热处理和化学处理。

热处理广泛用于去除或降解电极材料上的粘结剂,比如利用厌氧热解法使材料恢复其本身的疏水性或亲水性,再利用浮选技术进行分离[23]。此外,还可以使用热溶剂来溶解粘结剂,比如乙醇、二甲亚砜(DMSO)、N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)等[24]。

化学处理可以使用有机酸将正负极片中的铝和铜集流体分离出来[25]。还可以使用还原浸出法,使用硫酸及过氧化氢来回收正极材料[26]。NaOH常用于溶解铝集流体,但会产生一些Li及Co的共溶物[27]。

另一种化学处理方法是机械化学法,这种方法将电极材料与试剂及一些研磨介质混合,长时间研磨产生水或酸的可溶性化合物,从而溶解正极材料。比如,有人采用PVC,NaCl,NH4Cl,Zn2Cl及FeCl3等与电极材料进行研磨,得到水溶性的CoCl及LiCl;也可以利用EDTA与电极材料球磨,得到稳定的水溶性金属螯合物Li-EDTA和Co-EDTA[28]。

3 材料回收

预处理之后得到的废旧电极材料需要进行进一步回收。虽然大部分研究集中在正极材料中的有价值金属回收,比如Co和Ni等,但负极材料的回收研究也越来越受到重视。

3.1 直接回收

直接回收的目的是直接恢复正极材料活性,方法包括固态烧结法、热液结合烧结法和电化学法等。直接回收法在成本上更有优势,特别是对于LFP及LMO等价格相对较低的材料[11]。

固态烧结法是一种最直接的恢复方法,可用于恢复LFP及LCO材料。其通过测定废旧正极材料中的Li损失量之后,向材料中加入一定化学剂量的Li前驱体(如Li2CO3),再经过烧结得到新的正极材料。热液结合烧结法是另一种比较流行的方法,首先在压力容器中在一定温度下以Li的水溶液进行水热处理废旧正极材料粉末,从而将Li重新引入到正极材料结构中;接下来,再用简单的烧结来稳定材料的晶体结构。目前有报道热液结合烧结法可用于LCO及NCM材料的恢复[29]。电化学法是利用金属锂或预锂化石墨作为对电极,在半电池结构中实现正极材料的恢复[30]。但是由于对电极的化学反应活性太高,因此在大规模应用时存在一定的难度。

3.2 火法冶金

早期的火法冶金中,废旧电池几乎不经过任何前处理,直接将电池组拆分后进行煅烧。对于贵重金属含量较高的废电池来说,这种方法具有经济可行性,但对于磷酸铁锂或锰酸锂等电池来说难以实行。传统的火法冶金能耗高、材料损失大、会产生有毒气体,而且无法回收锂[31]。因此,需要寻找材料回收率高、能耗较低及环境风险较小的替代回收方法。

在进行火法冶金前,可对废旧电池及电芯进行前处理,分离不同材质或性质的材料,提高火法冶金效率并降低能耗。还有人利用火法冶金与其他方法相结合的方式来实现锂的回收,比如火法结合湿法冶金[31]、真空蒸发[32]以及惰性气体氛围焙烧[33]等。这些方法最终都可以得到锂化合物,减少了锂损失。

3.3 湿法冶金

湿法冶金是最重要也是应用最广泛的的回收方法之一。典型的湿法冶金步骤包括浸出、分离与纯化。

3.3.1 浸出

浸出是湿法冶金的关键步骤,其主要目的是使欲回收材料成为溶液状态,便于材料分离与纯化。浸出方法包括无机酸浸出、有机酸浸出、氨浸出及生物浸出等。

无机酸浸出是最常用的浸出方法,其浸出效率高、方法简单灵活且成本较低。常用的无机酸包括HCl、H2SO4、HNO3及H3PO4等[34]。无机酸浸出对贵金属材料的回收效率很高,比如对Li、Ni及Co的回收率超过95%。但无机酸浸出对环境不友好,回收过程会产生Cl2、SO2、SO3及NOx等废气,还有酸性废水[35]。

有机酸浸出使用的酸种类很多,比如琥珀酸[36]、马来酸[37]和酒石酸[38]等。虽然有机酸的酸性低于无机酸,但除了酸性作用外,有机酸的阴离子作为配体可以与活性材料中的金属阳离子形成配合物,从而形成稳定的金属配合物溶液,因此有机酸的浸出效率也很高。但其成本高、浸出机理复杂,因此尚未进行大规模的工业化应用。

近来,氨浸出吸引了越来越多的关注,特别是废旧三元材料的氨浸出研究[39]。由于不同离子与氨形成的配合物的溶解度和稳定性不同,可以实现Co2+和Ni2+的选择性浸出以及Mn2+的去除。

生物浸出是利用具有金属富集及代谢能力的微生物(如细菌、真菌等)回收废旧锂离子电池中的金属。生物浸出具有环境友好、处理和回收要求低以及成本低的优点,因此得到了广泛关注,常用的微生物包括嗜酸性氧化亚铁硫杆菌和黑曲霉菌等[40]。但是,由于微生物难以在重金属含量高、种类杂的环境中生存,而且生物浸出速度慢、废物处理量小,因此目前难以实现大规模工业化应用。

3.3.2 分离与纯化

分离和纯化是湿法冶金的最后一步,常用的分离过程包括溶剂提取、化学沉淀和电化学沉积。溶剂提取应用广泛,其优点是离子选择性和提取效率高,缺点是在大规模使用时,前期投入的提取剂成本和后期的废物处理成本较高[41]。化学沉淀法利用浸出液中不同金属离子化合物之间的溶解度差异来实现分离。化学沉淀使用的氢氧化物和碳酸盐成本较低,因此具有较好的应用前景,但沉淀过程对浸出液的pH值较为敏感[42]。电化学沉积则是利用不同的电极电位对浸出液中的金属离子进行有效分离[43]。

对于分离和回收得到的金属成分,有些会以金属盐的形式加入到材料生产的前驱体中,如Ni、Co、Fe、Al和Mn等[42];也可以通过还原,使含有Ni、Fe、Al和Cu的金属化合物转化为各自的金属单质,再用于生产锂电池的集流体、极耳、外壳等部件[11]。

3.4 负极碳材料回收

锂电池当中负极碳材料的含量为10 wt%~20 wt%,如此体量的碳材料如果不能得到有效的回收利用,既会对资源造成浪费,又会对环境产生风险。因此,回收和再利用负极碳材料是一项非常有价值的研究工作[44]。

废负极石墨再生后可作为高容量电池负极材料重复使用[45]。此外,废旧锂电池负极中的锂含量比于自然环境的更高。因此,回收负极碳材料的同时,还可以回收锂[46]。回收的碳材料除了用在电池当中,还可以用于制备其他功能材料[47],如用于废水处理的电芬顿系统、聚合物石墨纳米复合材料以及MnO2修饰石墨吸附剂等。

还有一些研究人员,成功地用废负极石墨制备了石墨烯[48]。相比于天然石墨,废旧电池中的石墨在经过反复充放电后,其平面间距增加,层间的范德华力减弱。因此,这种石墨更容易被剥离成石墨烯,而其本身附着的含氧基团还可以防止剥离后再次聚集。

4 回收流程及关键技术分析

废旧锂离子电池由于其结构、组成、使用经历及来源的复杂性和多样性,因此其回收过程较为复杂。虽然不同研究机构和回收企业采用的回收方式不尽相同,但总体可分为两大部分,即预处理和材料回收。由此,本文提出了废旧锂离子电池回收的简要流程,如图2所示。

图2 废旧锂离子电池的回收流程Fig.2 Recycling process of spent lithium-ion batteries.

预处理过程的首要工作是降低废旧电池的危险性,因此要进行放电;其次将电池组拆解为若干模块,再拆解为电芯。拆解过程中可能会产生一些其他材料,比如电池组的结构件、连接件、各种引线、线束以及BMS等电子器件。这些材料一般都可以单独回收,因此不必纳入接下来的材料回收流程中。另外,如果电池组结构简单,只有一个模块,则可以直接对这个模块先放电再进行拆解。

在接下来的粉碎与分离中,电芯粉碎所得的混合物料经过分离,得到隔膜、集流体、外壳和以电极材料为主的杂料。杂料中的电极材料在粘合剂的作用下附着在集流体上,或者以大颗粒聚集物形式存在,影响回收的处理效率。因此,在进行材料回收前,必须要利用热处理及化学处理等去除杂料中的有机物,实现杂料分离,从而提高电极材料的回收效率。

与预处理环节不同,材料回收过程多采用化学方法。正极物料的回收方式主要包括直接回收、火法冶金和湿法冶金。直接回收法是利用固态烧结、热液结合烧结及电化学法等来修复正极材料的方法。锂离子电池经过长时间循环之后,正极材料会发生锂损失和物相变化。直接回收法可以有效解决这些问题,恢复正极材料的初始结构。火法冶金操作简单,但能耗高、有污染、回收材料有限。因此,现在火法冶金的应用范围越来越小。湿法冶金通过浸出手段使金属以离子形式存在于溶液中,然后经过分离与纯化形成金属化合物或者进一步被还原成金属单质。相比于火法冶金,湿法冶金回收效率高、环境影响小、成本低,因此应用十分广泛[34]。

材料回收的另外一个值得关注的对象是负极材料,但相比于正极材料,负极材料的回收还没有引起足够的重视[49]。目前针对负极材料的回收主要集中回收废旧的石墨并再生为新的负极材料或者进一步制备其他功能材料。

5 结论及展望

目前,废旧锂离子电池的存量和增量十分巨大。不论是从环境保护角度还是从循环经济角度,有效处理并回收这些废旧电池从而实现资源循环意义重大。废旧电池预处理的重点在于材料回收及环境影响两个方面。

在材料回收方面,这几年实验室规模的研究进展迅速,但大规模工业化应用仍存在一些挑战,比如成本、安全性、能耗、回收效率、产品的价值及环境影响等。目前的材料回收方法中,针对正极材料的直接回收和湿法冶金是较为实用的两种方法。未来的研究应聚焦于如何进一步降低材料回收的能耗及副产物,提高回收效率及最终产品的性能。另外,加快负极材料回收利用的商业化进程也势在必行。

在环境影响方面,电池在回收过程中会产生有害的化学物质,而且粉碎、加热等过程所发生的化学反应和产物非常复杂。因此,在材料的处理和转移过程中,必须减少对有害化学物质的泄露风险。提高安全性的手段之一是使整个回收过程尽量在封闭环境进行,减小材料转移过程中有害物质的泄露风险。另外,通过提高回收过程的自动化和机械化水平,尽量减少手工操作的环节,也可以有效降低回收过程对环境的影响。

未来,废旧锂离子电池回收的研究重点主要包括不断提升回收效率,降低回收利用能耗及成本,减小废旧电池对环境的危害等。相应的研究工作应从优化废旧电池的处理和回收方法以及提高自动化和机械化水平入手,从而促进锂离子电池向可完全回收的目标不断迈进。