煤矿开采工艺参数的优化及试验

王昱洲

(山西焦煤集团有限责任公司官地矿,山西 太原 030022)

引言

煤矿开采效率直接决定整个煤矿的生产成本和生产安全性,是企业关注的主要问题。影响煤矿开采效率的主要因素在于其该煤矿所采用的开采工艺是否与煤矿实际情况相匹配,开采工艺所配套的支护设计是否能够保证煤矿的安全生产[1]。尤其是对于大倾角且煤层较厚的综采工作面而言,确定开采工艺的可行性,并对开采工艺参数进行优化并试验研究后确定最佳开采工艺的思路非常重要。重点以16#大倾角厚煤层为实例开展上述研究。

1 工程概况

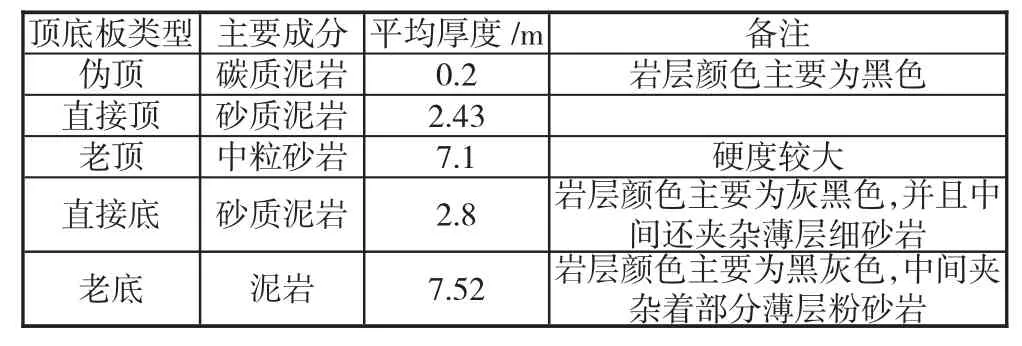

16#煤层工作面的平均煤层厚度为6.3 m,煤层的倾角范围为1°~14°,平均倾角为5°;经测量,该工作面煤层的平均容重为1.46 t/m3,工作面的顶底板情况,如表1 所示。

表1 16#煤层工作面顶底板情况

16#煤层工作面的总长度为2 353.53 m,工作面倾斜长度为297.46 m。目前,该工作面设计的开采高度为6 m,循环进尺为0.865 m,工作面每天可推进7 个循环尺。16#煤层工作面的断面形状为矩形,主要采用锚网基础支护和锚索强化支护。16#煤层工作面在回采期间顶板的水主要以水滴和淋水的方式出现,主要以V 型含水量为主,但是对整个煤层的回采的影响不大。同时,16#煤层工作面属于低瓦斯工作面,实际瓦斯涌出量仅为0.02 m3/min。现场已经配置了相应的喷雾防尘装置,且为保证工作面的安全生产加强对了其瓦斯及通风情况的监测。

2 工作面回采工艺参数的优化

从工作面回采工艺的选择和回采工艺参数的确定优化两方面开展研究。

2.1 工作面回采工艺方案的选择

结合16#煤层综采工作面的特点和开采条件,同时与国内其他大倾角厚煤层工作面的开采为例,其可供选择的开采工艺可包括有大采高一次采全厚综采工艺、分层开采工艺以及放顶煤开采工艺三种。

其中,针对分层开采工艺应用于16#煤层工作面,主要存在有巷道掘进工作量大、开采容易冒顶、顶板管理困难、过断层开采难度大、人工铺网工作量大等问题。因此,16#煤层不宜采用分层开采工艺。

针对大采高一次全厚综采工艺应用于16#煤层工作面,主要存在煤壁片帮严重、丢煤严重的问题。因此,16#煤层工作面不宜采用大采高一次全厚综采工艺[2]。

对于放顶煤开采工艺而言,其为当前我国主流的开采工艺,可报考有走向长壁整层综放、预采顶分层下放顶煤、倾斜分层放顶煤和水平分段综放开采工艺。结合16#煤层工作面的开采条件,走向长壁整层综放和水平分段综放可满足其要求。两种放顶综采工艺对应的优劣点,如表2 所示。

表2 长壁整层综放和水平分段综放开采工艺优劣性对比

综合对比长壁综放和水平分段开采工艺的优劣性,结合16#煤层工作面的开采条件,确定采用长壁综放工艺对16#煤层进行开采。

2.2 长壁综放开采工艺参数的优化

采放比的确定:应用于16#煤层的合理放煤高度5.9 m,底分层采高为2.6 m;则对应的最佳采放比为1∶2.27;

放煤间距的确定:在理论计算的基础上要求放煤间距应控制在1.377 m~2.754 m 之间;同时,16#煤层工作面的放煤高度为5.9 m 大于2.1 m 小于6.8 m,适用的最佳放煤间距为1.5 m。

放煤步距的确定:根据特厚煤层放煤步距计算的经验公式,并结合16#煤层的放煤高度参数,得出放煤步距的合理范围为0.862 5 m~1.207 5 m[3]。

2.2.1 采放比的优化

采放比主要与放煤高度相关,因此在放煤口边长为0.5 m,放煤口间距为1.5 m 且放煤步距0.6 m 时,对放煤高度从3 m~8 m 变化时顶煤的放出率进行对比,对比结果,如图1 所示。

图1 顶煤放出率与放煤高度的关系

如图1 所示,当放煤高度为5 m~6 m 时对应的顶煤放出率最高;同时,随着放煤高度的增加对应顶煤放出率增加;当16#煤层工作面放煤高度为5 m~6 m时,对应的采高范围为2.5 m~3.5 m 时,则采放比应控制在1∶1.43~1∶1.24 之间。

2.2.2 放煤间距的优化

放煤间距与顶煤高度相关,不同放煤高度对应不同放煤间距,对应的矸石混入率,如表3 所示。

表3 不同放煤间距对应矸石混入率

如表3 所示,当放煤1.7 m 时对应矸石的混入率最小。同时,当放煤高度为5.9 m 时对应的放煤间距的理论计算结果为0.2×5.9+0.5=1.68 m。

因此,最终确定放煤间距为1.68 m。

2.2.3 放煤步距的优化

根据行业内学者的研究成果可知:当工作面顶煤高度位于4 m~6 m 时,放煤步距一般为放煤间距为一半。因此,16#煤层工作面的最佳放煤步距为0.84 m。

3 工程实践验证

结合上述研究,最终确定的开采工艺参数如下:采高为2.6 m,放煤高度为5.9 m,采放比为1∶2.27;放煤间距为1.68 m,放煤步距为0.84 m。但是考虑到实际情况确定的工艺参数应在如下合理范围之内:采高应控制在2.59 m~2.67 m 之间,放煤高度应控制在5.83 m~5.91 m之间,放煤步距应控制在0.8 m~0.84 m之间[4]。

结合上述工艺参数为其配置合理的综采设备和支护方案后,在应用半年内的主要指标参数,如表4所示。

表4 回采工艺参数优化后的应用指标

如表4 所示,回采工艺参数后整个六个月生产期间顶煤回收率增加,产量和回采率均增加。

4 结语

针对大倾角厚煤层工作面的开采采用高效、合理且安全的开采工艺对于保证生产效率和安全性具有重要意义[5]。本文以16#煤层工作面为例重点对应用于其的回采工艺参数进行优化并对应用效果进行验证,并总结如下:

1)16# 煤层工作面的适用的开采工艺为综采放顶工艺中的长壁综采工艺;

2)在工艺参数确定基础上,优化后的工艺参数如下:采高为2.6 m,放煤高度为5.9 m,采放比为1∶2.27;放煤间距为1.68 m,放煤步距为0.84 m。

3)经实践应用,回采工艺优化后工作面的平均日产量可达4 714.9 t,顶煤平均回收率为91.06%,平均回采率为93.36%。