废气再循环率对高压缩比增压直喷汽油机燃烧与排放特性的影响

谭丕强,周 捷,楼狄明,胡志远,房 亮,赵彬皓

(同济大学 汽车学院,上海 201804)

0 概述

近年来,全球汽车保有量持续增加,对化石燃料的需求量呈持续上升趋势,同时产生了大量的尾气,给环境带来了巨大的压力,汽车领域的节能减排需求极为迫切。在诸多节能减排的措施中,提高汽车发动机的压缩比可以显著提高发动机的热效率,进一步会影响排放。近年来,为降低汽油机的油耗,汽油机广泛采用缸内直喷技术,且压缩比不断提高。国内外学者对此开展了大量研究。文献[1]中研究发现在不发生爆震的情况下,随着压缩比从8 增大到10,燃烧变得更加稳定,压缩比可作为减小循环波动、提高性能的优化参数。文献[2]中研究发现压缩比从8 提高到10 有利于燃料的燃烧,利于净热释放的增加。文献[3]中研究发现压缩比从9.4 增大到11.5,整车的动力性提高,比油耗降低。但是汽油机压缩比的提高易导致爆震,甚至不利于热效率的提高。文献[4]中研究发现随着压缩比从5 增大至13,制动燃油消耗率(brake specific fuel consumption,BSFC)略有降低,但由于燃烧阶段不受控制,发动机的最大转矩受到限制。文献[5]中研究发现压缩比从9.3 提高到12.0 后部分负荷油耗特性改善,但高负荷工况下爆震会加剧,油耗反而变差。文献[6]中研究发现提高压缩比至12.1 有助于改善汽油机中低负荷工况燃油经济性,但对于高负荷工况的改善效果不明显,尤其对于外特性工况,由于爆震的限制,提高压缩比反而导致油耗明显恶化。以上研究表明,提高压缩比的确可以提高热效率,但同时会导致爆震等不正常燃烧,反而影响汽油机的整体性能。

废气再循环(exhaust gas recirculation,EGR)作为一种能改善发动机NOx排放的技术手段[7]被广泛应用。EGR 不仅用于控制NOx排放,还可以提升经济性和降低排温[8],将废气引入缸内能够有效降低缸内温度,从而有效地抑制爆震。文献[9]中研究了EGR 对汽油机爆震的影响,发现对于压缩比为10的汽油机,EGR 可以有效抑制满负荷爆震。文献[10]中研究发现,在压缩比为11.5 的汽油机上,12% 的EGR 率抑制了气缸边缘的温升,降低了爆震强度。文献[11]中研究表明,在爆震极限下,采用EGR 时允许压缩比为10.2 的汽油机在低速高负荷下在打开油门时使用更加提前的点火正时。文献[12]中研究发现在压缩比为11 的发动机上,低压EGR 技术能够降低缸内最高温度,减轻爆震倾向,因此可以适当提前主燃烧相位,有利于提升经济性,16% 的EGR 率将使外特性比油耗降低2.7%~6.7%。文献[13]中研究发现在压缩比10.9 的汽油机上采用18%~25% 的EGR 率后,有效热效率提高了2.1%~3.5%,燃油经济性提高了6%~9%。

综上所述,随着对汽油机油耗要求的进一步加严,迫切需要进一步提高压缩比,针对更高压缩比发动机的性能进行研究意义重大,而国内外学者研究的汽油机压缩比大都集中在8~13 区间。在此背景下,本研究基于一台1.5 L 增压直喷汽油机,探讨高压缩比(15.0)下EGR 率对汽油机燃烧性能和排放性能的影响。

1 试验系统与试验方案

1.1 试验设备

试验发动机为一台4 缸涡轮增压直喷汽油机,具体参数如表1 所示。试验所用燃料为市售92 号汽油。

表1 试验发动机参数

测试台架布置如图1 所示,在原发动机的基础上增加了低压EGR 系统,此系统包括EGR 中冷器、电控EGR 阀及进排气管路等。测试设备包括AVL系列排放测试系统、OBS-2200、EEPS3090 等,具体如表2 所示。

表2 测试设备

图1 试验台架布置示意图

1.2 试验方案

结合EGR 系统对发动机不同工况下影响的特点及发动机实际运行情况,选取表3 所示的4 个工况在不同EGR 率下进行试验,以揭示高压缩比下EGR 对GDI 汽油机部分负荷燃烧、油耗、排放的影响。本研究中负荷用制动平均有效压力(brake mean effective pressure,BMEP)表征。

表3 试验方案表

试验过程中的边界条件得以严格控制,以消除其对试验结果的影响,进气温度保持在(25±3)℃;EGR 冷却器采用水冷,冷却液温度保持在(80±2)℃;机油温度控制在(100±2)℃;平均指示压力循环变动控制在5% 以内;保持过量空气系数在1.00±0.03;保持转速、转矩、喷油时刻和喷油压力等参数不变。对于给定工况,在原机标定基础上,保证进气开启时刻、排气关闭时刻不变,调整点火提前角使发动机处于最佳油耗状态。一般认为最佳油耗出现在主燃烧相位为8°左右[14]或爆震边缘,通过调节EGR 阀门开度和排放分析仪读数来控制EGR 率的大小,受制于发动机的排气压力与进气压力差,选取EGR 率试验点分别为0%、5%、10%、15%。

试验中稳态工况点的EGR 率通过测量进气歧管、排气管路及大气环境中的CO2体积分数计算得到,如式(1)所示。

式 中,XEGR为EGR 率;Vin、Vex、Vam分别为进气歧管、排气管、大气中CO2的体积分数。

着火时刻定义为累积放热率为10% 时所对应的曲轴转角(记为CA10),主燃烧相位定义为累积放热率为 50% 时所对应的曲轴转角(记为CA50),燃烧持续期定义为累积放热率从10% 到90% 的曲轴转角间隔期(记为CA1090),点火提前角定义为点火时刻相对于上止点的曲轴转角。

2 试验结果与分析

2.1 缸压与瞬时放热率

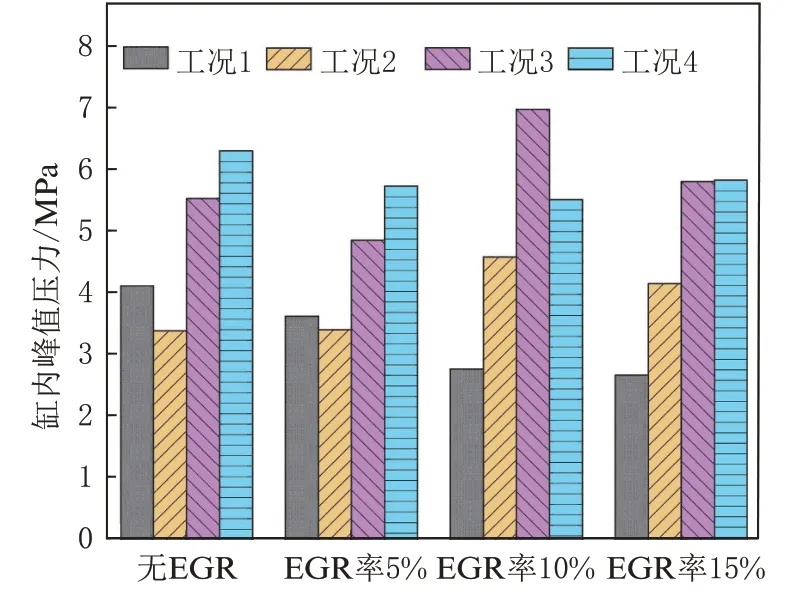

图2 为工况1~工况4 下缸内压力和瞬时放热率随EGR 率的变化关系。图3 为工况1~工况4 下缸内峰值压力随EGR 率的变化关系。

对比图2、图3 可知,工况1(BMEP 0.5 MPa)下随着EGR 率的增加,缸内压力峰值下降,工况2~工况4(BMEP 为1.0 MPa)下随着EGR 率的增加,缸内压力峰值呈先上升后下降趋势。由图2 可知,随着EGR 率的增加,各工况下放热率峰值均呈下降趋势,放热率曲线更加扁平。这是因为EGR 率的稀释效应与热容效应降低了缸内温度与压力,燃烧持续期变长,放热减缓,但是增大EGR 率的同时增加了点火提前角,有利于提高缸内压力。EGR 率较小时EGR 率的影响有限,点火提前角的影响更大;EGR 率大时EGR 率为主导因素,缸内压力先上升后下降,但是负荷低,缸内混合气较稀,更容易受到EGR 率的影响,缸内压力持续下降。

图2 缸内压力与瞬时放热率随EGR 率的变化关系

图3 缸内峰值压力随EGR 率的变化关系

2.2 点火提前角与燃烧持续期

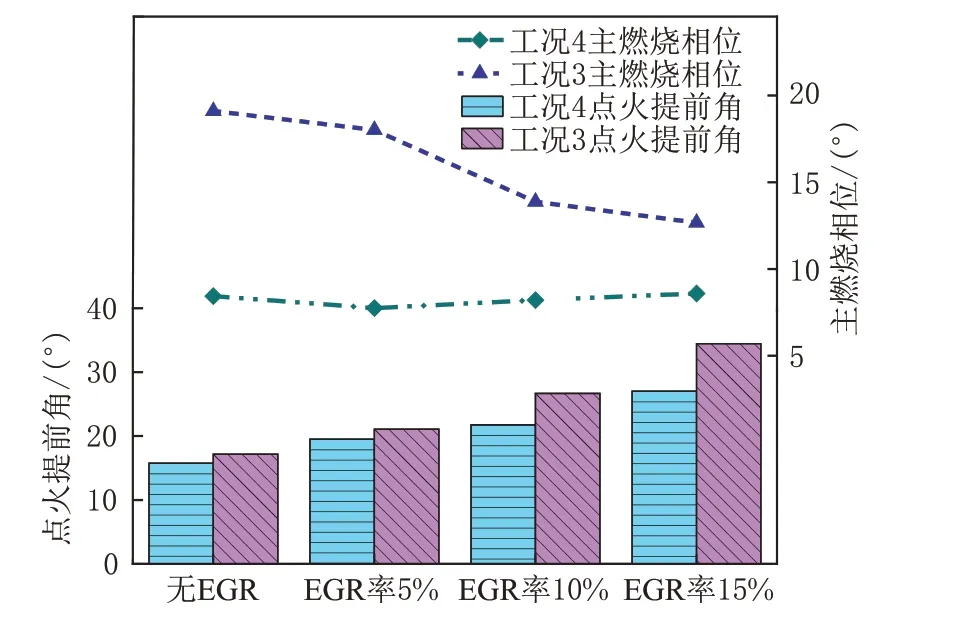

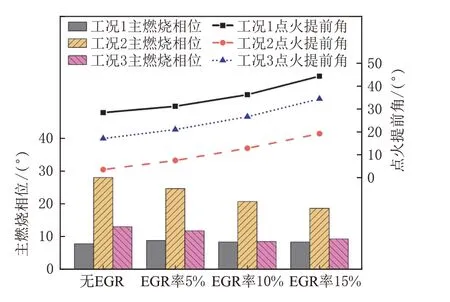

图4(a)为压缩比为11.5 的GDI 汽油机与压缩比为15.0 的GDI 汽油机在3 000 r/min、BMEP 为1.0 MPa 的工况(工况3 和工况4)下点火提前角和燃烧持续期随EGR 率的变化关系;图4(b)为工况1~工况3 下点火提前角和燃烧持续期随EGR 率的变化关系。图5 为工况3 和工况4 点火提前角和主燃烧相位随EGR 率的变化关系。

图4 各工况下点火提前角和燃烧持续期随EGR 率的变化关系

图5 工况3 和工况4(3 000 r/min、BEMP 为1.0 MPa)下的点火提前角与主燃烧相位随EGR 率的变化

由图4(a)可知,相同转速和BMEP 下,采用高压缩比时点火提前角增大,燃烧持续期延长,这与常规的汽油机规律不符。但是由图5 可知,在此转速和BMEP 下,低压缩比下汽油机的主燃烧相位均在8°附近,而高压缩比下汽油机的主燃烧相位均大于8°。这说明高压缩比下汽油机处在爆震边缘,其点火提前角并没有增大的可能性,但是低压缩比下点火提前角仍有增大的潜力,因此高压缩比下点火提前角反而更大,同时虽然压缩比增加,燃烧开始的缸内温度升高,但是低压缩比下汽油机更加接近定容燃烧,燃烧持续时间反而更短。

由图4 可知,随着EGR 率的增加,各工况下燃烧持续期和点火提前角均呈增大趋势。EGR 率从0到15%,工况1~工况3 的点火提前角分别增大15.87°、15.67°及17.29°。这是因为一方面废气的比热容比较大,能吸收缸内热量,降低缸内温度(即EGR 的热容效应),另一方面废气的通入稀释了混合气,燃烧速度减缓,爆震倾向减小(即EGR 的稀释效应)。EGR 率的增加削弱了负荷对燃烧持续期延长的影响,也削弱了转速对燃烧持续期缩短的影响。这是因为EGR 率的增大抑制了汽油机爆震倾向的增加,点火提前角的增长幅度增加,燃烧持续期的增长幅度减小[15]。EGR 率的增加使缸内残余废气量增加,抑制火焰传播速度的增加,燃烧持续期的缩短幅度下降。

2.3 燃烧循环波动(coefficient of variation,COV)

用平均指示压力变动系数COVIMEP表征燃烧的循环变动,它是燃烧稳定性和评价车辆驱动性的参数,一般认为此值不应超过10%[16]。

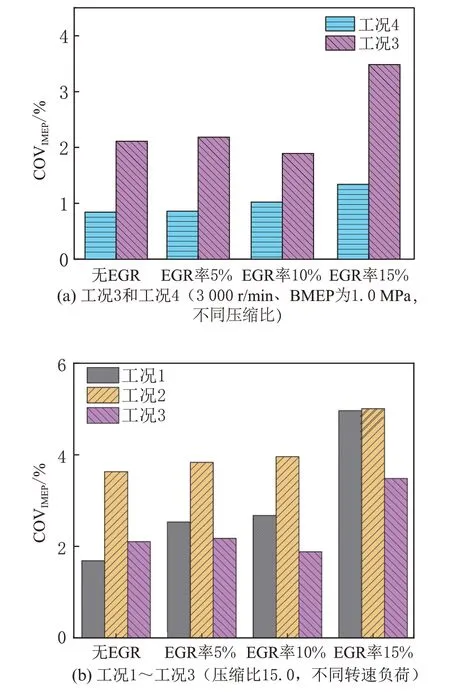

图6(a)为工况3 和工况4 的COVIMEP随EGR率变化关系;图6(b)为工况1~工况3 的COVIMEP随EGR 率的变化关系。

图6 各工况下COVIMEP 随EGR 率的变化关系

由图6(a)可知,相同转速和BMEP 下,高压缩比时缸内压力波动增加,COVIMEP增加。这是因为高压缩比下,3 000 r/min、BMEP 为1.0 MPa 时汽油机处在爆震边缘,缸内压力波动较大。由图6(b)可知,不同转速负荷的COVIMEP均小于5%,转速一定,负荷越大则COVIMEP越大。究其原因,对于GDI汽油机而言,负荷增加时,为了输出更大的功率,需要增加混合气浓度,导致燃料燃烧不完全,造成循环变动增大。负荷一定时,随着转速的增大,COVIMEP减小。其原因在于转速增加,缸内工质流动增加,缸内涡流强度增加,气体混合更加均匀,循环变动减小。

由图6 可知,随着EGR 率的增大,COVIMEP逐渐增大,这是由于随着EGR 率的增加,缸内废气增加,缸内混合气分布不均,造成燃烧循环变动增大。

2.4 泵气平均有效压力

图7(a)为工况3 和工况4 的泵气平均有效压力(pumping mean effective pressure,PMEP)随EGR率的变化关系;图7(b)为工况1~工况3 的PMEP随EGR 率的变化关系。PMEP 是进气过程中克服进气道阻力所消耗的功与排气过程中克服排气道阻力所消耗的功的代数和。

由图7(a)可知,高压缩比下,缸内温度更高,进气阻力增大,PMEP 更大。由图7(b)可知,转速一定(工况1 和工况2)时,负荷越高,PMEP 越小。这是因为随负荷升高,节气门开度增大,进气过程中进气阻力减小,PMEP 降低。负荷一定(工况2 和工况3)时,随转速上升,进气过程中进气流速增加,进气阻力上升,导致PMEP 增加。

图7 泵气平均有效压力随EGR 率的变化关系

由图7 可知,在转速为2 000 r/min、BMEP 为0.5 MPa 工况(工况1)下,随着EGR 率的增加,PMEP逐渐下降,而BMEP 为1.0 MPa 下2 000 r/min 和3 000 r/min(工况2 和工况3)时,随着EGR 率的增加,PMEP 反而增加。这是因为废气的通入会使负荷降低,所以必须采取一些措施使负荷恢复到设定值,在BMEP 为0.5 MPa 的工况点采用的措施为增加节气门开度,随节气门开度增加,进气的阻力减小,因此PMEP 减小;而BMEP 为1.0 MPa 下恢复负荷的方式是减小废气旁通阀的开度来提高增压压力,废气旁通阀开度减小导致排气背压增大,因而PMEP 增大。

2.5 有效热效率和有效燃油消耗率

图8(a)为工况3 和工况4 的有效燃油消耗率和有效热效率随EGR 率的变化关系;图8(b)为工况1~工况3 下有效燃油消耗率和有效热效率随EGR率变化关系。

由图8(a)可知,高压缩比下比油耗更低,热效率更高。这是因为汽油机的实际循环可以简化为定容加热循环,定容加热循环的热效率公式如式(2)[17]所示。

图8 有效燃油消耗率和有效热效率随EGR 率的变化关系

式中,ηt为热效率;ε为压缩比;Rg为气体常数;cV为比定容热容。可以看出,在比定容热容一定的情况下,热效率与压缩比正相关,即压缩比越大,热效率越高。

压缩比从11.5 提高到15.0,比油耗最多降低了11.56 g/(kW·h),有效热效率最大提高了1.926%。

由图8(b)可知,转速一定(工况1 和工况2)时,随着BMEP 的升高,比油耗下降,热效率升高。这是因为负荷越高,PMEP 越小,有效燃油消耗率越低。但是在未通入再循环废气时,2 000 r/min 下BMEP 为1.0 MPa(工况2)的有效燃油消耗率反而比BMEP 为0.5 MPa(工况1)时大。为分析其原因,列出主燃烧相位与点火提前角的比较,如图9 所示。由图9 可知,工况2 点火提前角比工况1 小,主燃烧相位差距也很明显,虽然PMEP 小,但也无法弥补燃烧重心偏离造成的油耗损失。随着再循环废气的加入,点火提前角增大,主燃烧相位提前,有效燃油消耗率逐渐下降甚至优于工况1。负荷一定时,随着转速从2 000 r/min(工况2)升高至3 000 r/min(工况3),比油耗下降,有效热效率升高。这是因为3 000 r/min、BMEP 为1.0 MPa 的工况点更接近最佳油耗点。

图9 主燃烧相位与点火提前角的比较

由图8 可知,工况1 下,随着EGR 率的增加,有效燃油消耗率变化不明显。这是因为BMEP 为0.5 MPa 时,一方面随着EGR 率增大,PEMP 逐渐减小,油耗逐渐降低;另一方面虽然EGR 的加入能够抑制爆震增大点火提前角,但是在未加入EGR 时主燃烧相位已经在8°附近,缸内已经接近定容燃烧,EGR 的加入反而会增大燃烧持续期,导致燃烧恶化,增加油耗。两方面的综合影响下,有效燃油消耗率未出现明显变化。BMEP 为1.0 MPa 下2 000 r/min和3 000 r/min(工况2 和工况3)时,比油耗均先减小后增加。这是由于虽然EGR 能够抑制爆震由此达到提高点火提前角和降低油耗的作用,但是由于废气的增多会使功率下降,通过减小废气旁通阀的开度来恢复功率导致PMEP 增大,PMEP 对油耗的恶化效果大于点火修正带来的收益时油耗反而上升。

2.6 气态排放物

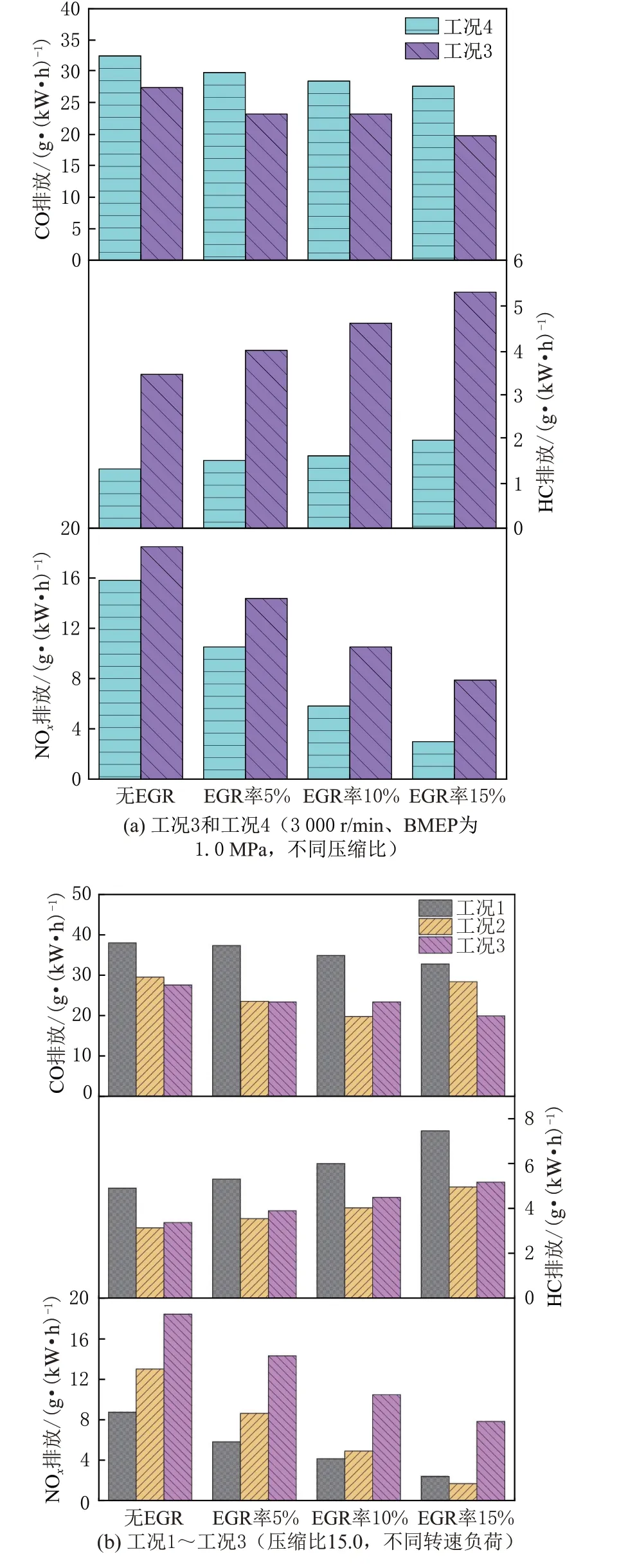

图10(a)为工况3 和工况4 的CO、碳氢化合物(hydrocarbon,HC)和氮氧化合物(nitrogen oxide,NOx)排放随EGR 率的变化;图10(b)为工况1~工况3 下气态排放物随EGR 率的变化关系。

由图10(a)可知,相同转速和负荷下,高压缩比时CO 排放降低而HC 和NOx排放增加。这是因为压缩比增加,缸内温度升高,利于NOx的生成,不利于CO 的生成。压缩比增加导致燃烧室面容比增加,燃烧室的狭缝、润滑油膜和沉积物处生成的未燃HC量增加;除此之外压缩比高则膨胀比也大,膨胀后期燃气温度下降造成HC 氧化速率下降,使更多的燃料以未燃HC 的形式排出,HC 排放量反而增加。

图10 气态排放物随EGR 率的变化关系

由图10(b)可知,转速一定(工况1 和工况2)时,CO 和HC 的比排放随着负荷的升高而降低。其原因在于随负荷升高,缸内温度增加,利于燃料更充分地燃烧。NOx的生成条件是高温、富氧及高持续期,因此随着负荷升高,NOx的比排放反而增加。负荷一定(工况2 和工况3)时,随着转速的升高,缸内湍动能增加,预混比例上升,缸内温度升高,利于NOx的生成;虽然转速上升有利于提高缸内燃烧温度,但燃烧时间对CO 和HC 生成的影响更大,因此CO 和HC 排放随着转速上升而增加。

由图10 可知,随着EGR 率的升高,CO 比排放先减小后增加。这是因为一方面废气的通入对缸内工质有一定的加热作用,另一方面废气具有热容作用和稀释作用,在EGR 率较小时,热容作用与稀释作用较小,缸内温度反而升高,不利于CO 的形成;EGR 率较大时,热容作用与稀释作用为主导,因此CO 的比排放升高。随着EGR 率的升高,HC 排放逐渐升高,NOx排放逐渐降低,这是因为废气的热容作用与稀释作用降低了缸内温度和混合气浓度。工况1~工况3下,NOx的排放分别降低了72.2%、86.8%、81.1%。

2.7 颗粒物排放

图11(a)为工况3 和工况4 下颗粒物质量(particle mass,PM)、颗粒物数量(particles number,PN)随EGR 率的变化关系;图11(b)为工况1~工况3 下PM 和PN 随EGR 率的变化关系。

图11 颗粒物排放随EGR 率的变化关系

由图11(a)可知,高压缩比下缸内温度升高,利于燃料的裂解与充分燃烧,因此PN 增加,PM 减少。由图11(b)可知,转速一定(工况1 和工况2)时,随着负荷升高,缸内温度升高,利于燃料裂解成更细的小颗粒,PN 增加,同时温度升高使燃料燃烧更加充分,PM 减少。负荷一定(工况2 和工况3)时,随着转速的升高,虽然缸内混合更加均匀且燃烧温度升高利于燃料的裂解与充分燃烧,使PN 增加,但是反应持续时间对PM 的影响更大,最终使PM 增加。

由图11 可知,随着EGR 率的升高,PM 呈现逐渐升高的趋势,但变化幅度较小。这是由于颗粒物的生成条件是高温缺氧,EGR 的热容效应降低了缸内温度,不利于颗粒物的生成,但同时其稀释效应也使得缸内的氧浓度降低,为颗粒物的生成创造条件,两者的共同作用下,颗粒物有所增加但是增加幅度不大。随着EGR 率的升高,PN 增多。其原因为EGR 的加入稀释了混合气,形成类似缺氧环境,富油区形成更多的颗粒物。

3 结论

(1)随着汽油机压缩比的增大,缸内最高燃烧压力升高,点火正时提前,燃烧持续期延长,平均指示压力变动系数增大,有效热效率显著提高,HC 排放增加,CO 排放降低,NOx排放略有升高,PM 降低,PN 增大。

(2)随着EGR 率的增大,点火提前角增大,燃烧持续期延长,缸内最大压力和最大放热率降低,HC 的比排放增加,CO 的比排放先减小后增加,NOx排放大幅降低,最大降低率达到86.8%。

(4)采用EGR 有利于降低排放,且能够有效抑制爆震,进而能够增大汽油机压缩比,提高热效率,EGR 的采用可使热效率最大增幅达到1.926%。