敞顶集装箱和通用铁路敞车两用翻车机设计

熊光宝 刘 青

中国电建集团武汉重工装备有限公司

1 引言

敞顶集装箱,采用20 ft的国际标准箱体,用于装载散料货物。敞顶集装箱列一般采用铁路通用的平车装载,一节平车上放置2个20 ft的敞顶集装箱[1]。敞顶集装箱的卸料,目前主要采用集装箱吊配合简易的翻卸设备来完成,不能实现自动化、流水线式的作业,卸料作业效率低,环境污染大,卸料成本高[2]。

翻车机主要用于翻卸铁路敞车所装载的散状物料,具有卸车能力大、翻卸效率高、使用维护方便、系统占地面积小等优点。对于敞顶集装箱,通常是一节铁路平车上放置2个,且敞顶式集装箱箱体宽度小于铁路平车宽度,致使现有翻车机不能直接对通用平车装载的敞顶集装箱列进行自动化翻卸。因此,提出研制一种适应翻卸铁路平车运输敞顶集装箱的两用翻车机,实现卸车自动化,提高卸车效率。

2 铁路平车与敞顶集装箱参数

20 ft-35 t敞顶集装箱是一种新型、快捷、环保、低碳的集装化现代运载工具,其主要依靠X70型专用铁路平车进行远程运输,20 ft-35 t敞顶集装箱主要技术参数为:最大外轮廓尺寸6 058 mm×2 550 mm×2 896 mm;额定质量35 000 kg;自重2 780±2% kg;容积≥39.4 m3。

X70型集装箱专用平车适应在国内准轨线路上运行,用于装运2个20 ft集装箱或1个40 ft集装箱,主要技术参数为:车辆长度13 446 mm,最大宽度3 164 mm,最大高度(空车)1 169 mm;载重70 t;轴重23 t;轨距1 435 mm。

3 两用翻车机整体设计和技术指标

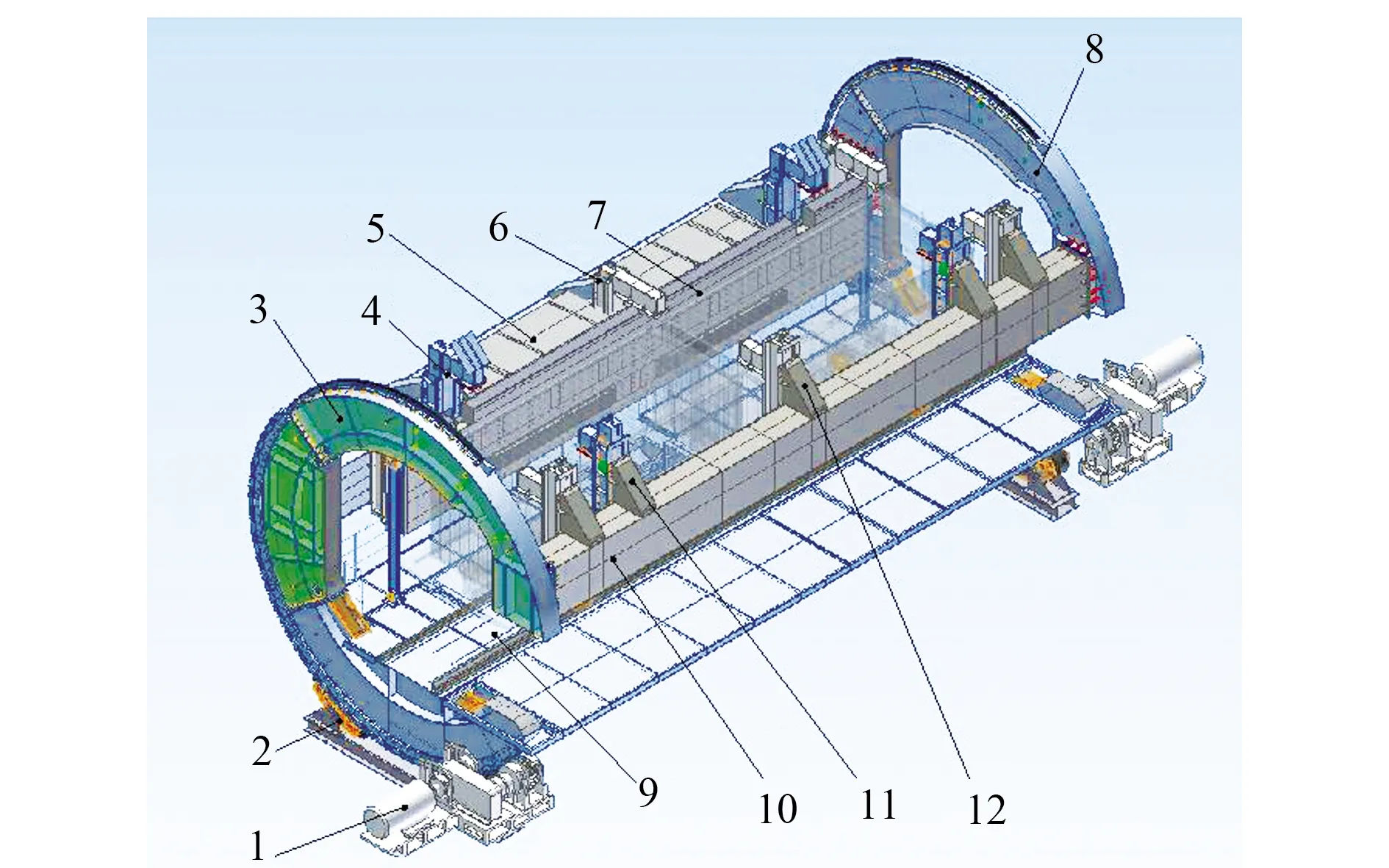

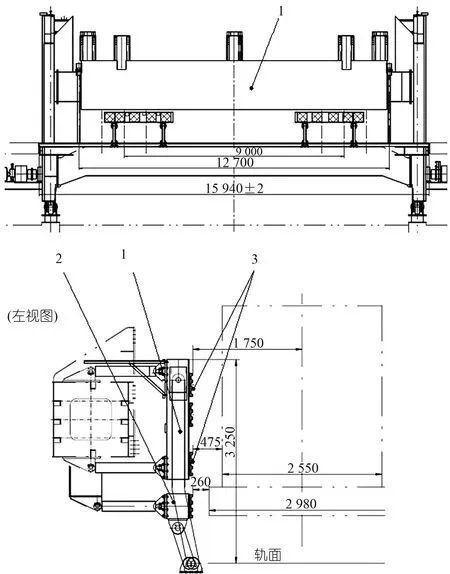

适应翻卸敞顶集装箱与通用铁路敞车两用作业的翻车机主要由进出车端盘、拖车梁、靠车梁、小纵梁、传动装置、靠车系统、托辊装置、压车系统等构成(见图1)。

1.传动装置 2托辊装置 3.进车端端盘 4.靠车侧压敞车装置 5.靠车梁 6.靠车侧压集装箱装置 7.靠车系统 8.出车端端盘 9.拖车梁 10.小纵梁 11.非靠车侧压敞车装置 12.非靠车侧压集装箱装置

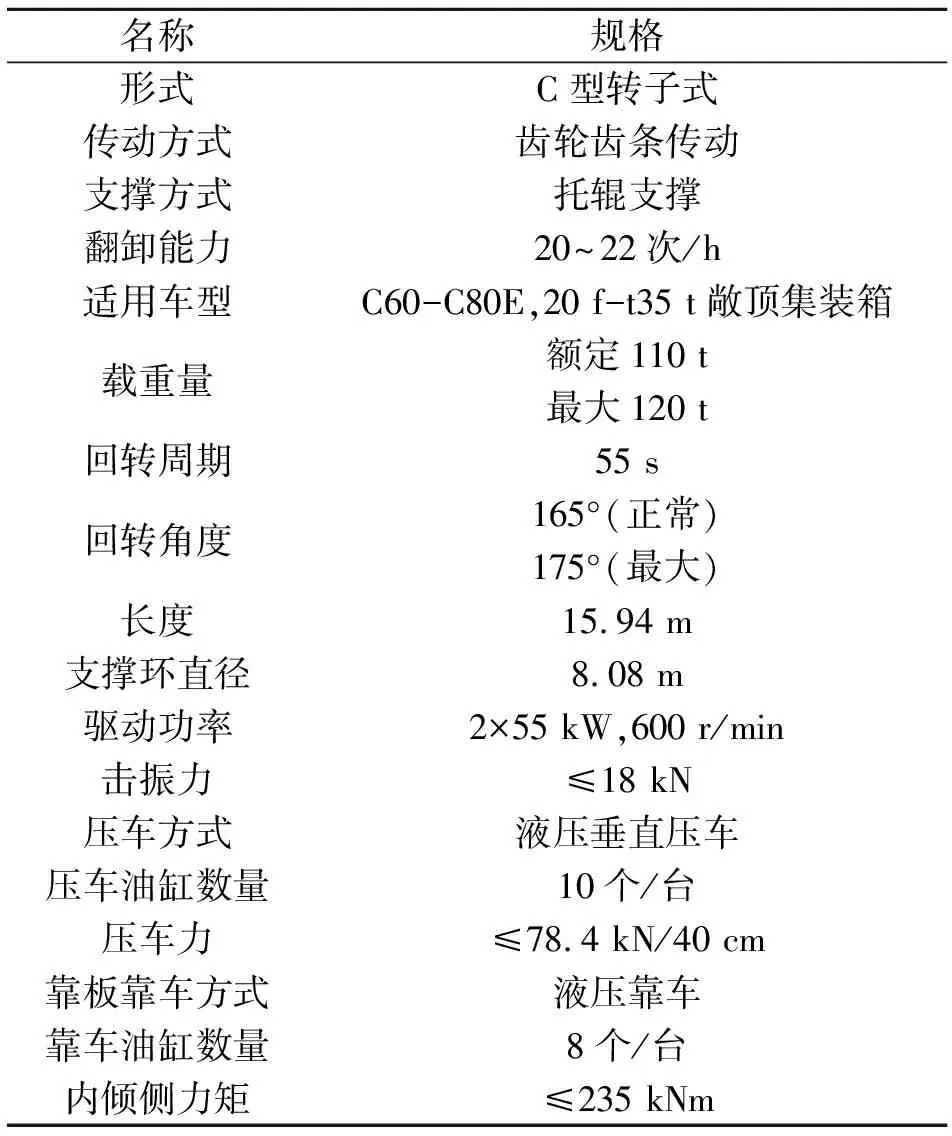

两用翻车机主要技术指标见表1。

表1 两用翻车机主要技术指标

4 两用翻车机关键技术分析

适应散料集装箱作业的翻车机在翻卸通用C60~C80铁路敞车的基础上,需兼顾翻卸X70型集装箱专用及通用平车运输的20 ft顶开式集装箱。为解决翻车机适应翻卸集装箱的难题,需攻克以下关键技术点。

4.1 压车装置设计

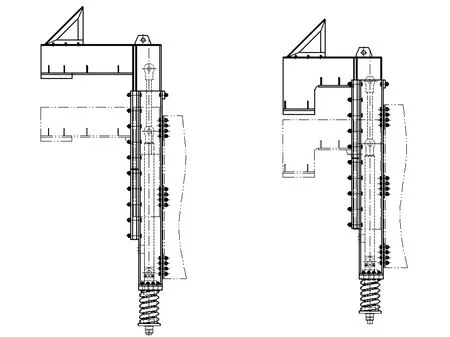

目前通用C型翻车机翻卸高度范围为2 993~3 530 mm,而X70、NX70A型集装箱专用及通用平车运输的顶开式集装箱,其翻卸高度范围在4 065~4 120 mm,因此需对翻车机本体压车装置进行适应性改造,设计异形压车钩头以解决敞车最窄及最低情况下压车问题(见图2)。

图2 压车装置(左为压集装箱装置,右为压敞车装置)

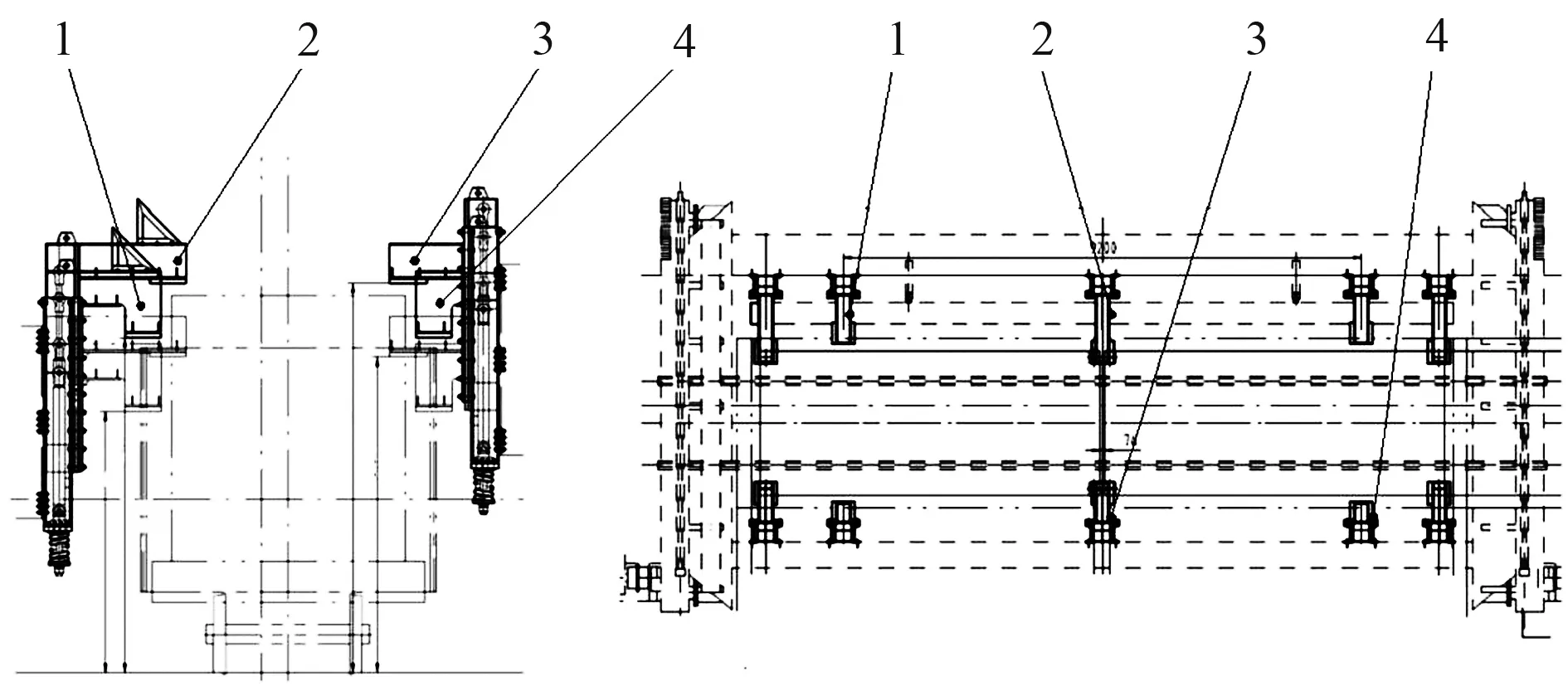

为使翻车机压车装置既能适应敞顶集装箱,也能压紧且不损坏通用铁路敞车,可设计成垂直压车型式,对压车机构油缸进行合理选型,满足压车高度要求。翻车机靠车侧压敞车装置、压集装箱装置,非靠车侧压敞车装置和压集装箱装置根据翻卸敞车尺寸进行合理布置(见图3)。压持集装箱时压集装箱4个角立柱,单边3个压点;压持敞车时,按C70E敞车定距9 200 mm设计压点位置,单边2个压点。针对高度及宽度变化设计异形压车钩,不同工况下能良好运转,适应多种车型的压车要求。垂直压车方式与靠板在压车靠车过程中,要避免压车钩头对靠板干涉。

1.靠车侧压敞车装置 2.靠车侧压集装箱装置 3.非靠车侧压集装箱装置 4.非靠车侧压敞车装置

4.2 靠车装置设计

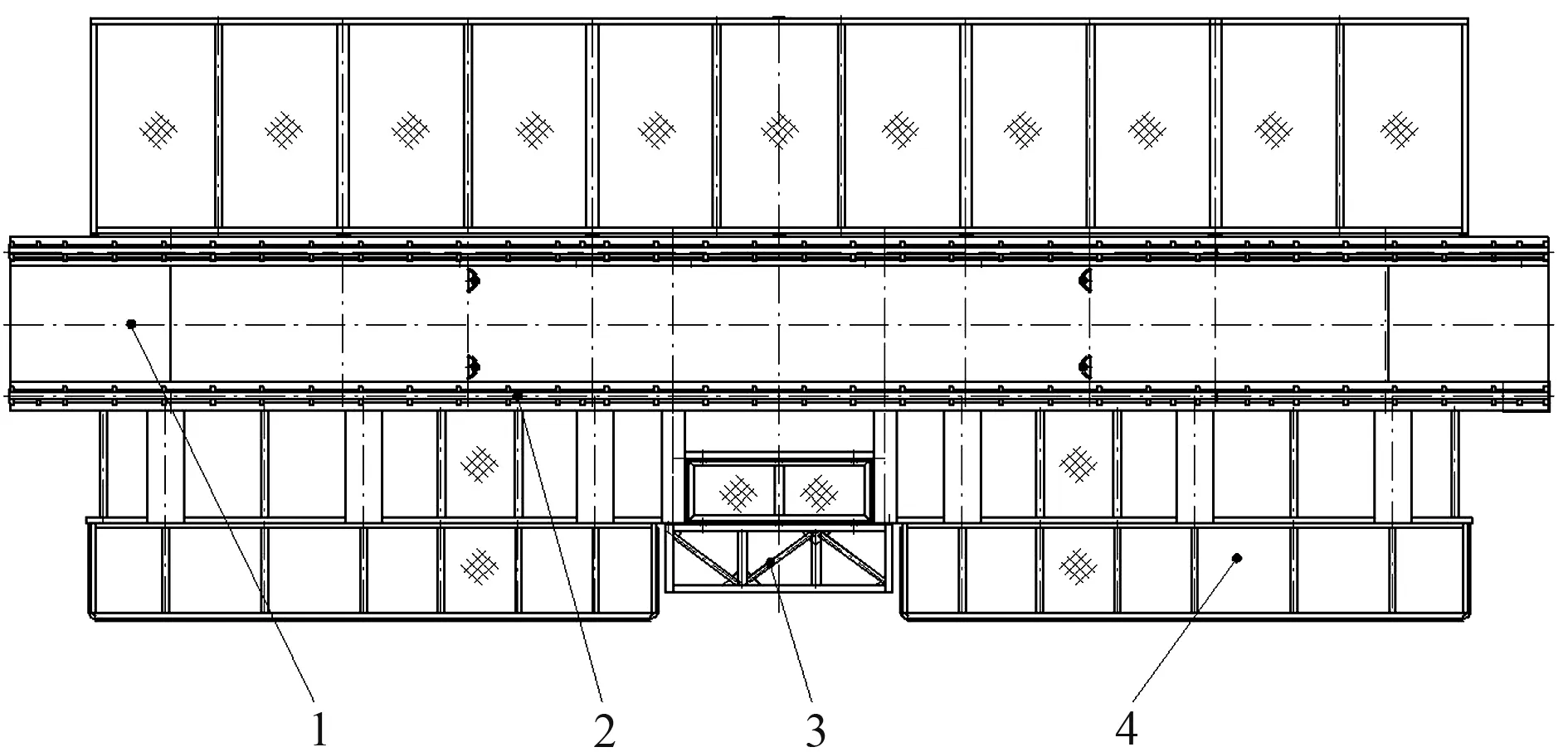

从铁路平车与敞顶集装箱的技术参数可以看出,敞顶集装箱的宽度与铁路平车的宽度不一致,而现有翻车机采用的是同平面的靠板系统,导致翻车机靠车装置不能同时靠紧敞顶集装箱与铁路平车。依据GB/T18818《铁路货车翻车机和散装货物解冻库检测技术条件》,翻车机应托住车辆侧墙的全部立柱及立柱高度的90%以上,并均匀地与车辆侧墙立柱表面相贴靠。

为解决上述问题,两用翻车机设计大靠板的同时新增了对X70、NX70A型集装箱专用平车进行靠车的小靠板装置(见图4)。大靠板装置高于托车梁轨面,靠板体长12 500 mm,大于2节集装箱侧面长度12 190 mm。小靠板装置采用分段式结构,平车定距9 000 mm分布,避开平车侧面障碍物。压车机构压车钩运动至最低端时能有效避开靠板靠车橡胶,因此在靠板压车机构缺口处要重新布置靠板橡胶的排列布置形式。

1.大靠板装置 2.小靠板装置 3.靠车板橡胶

应用时,大靠板和小靠板能够沿水平方向进行往返运动,互不干扰,使得大小靠板能对通用敞车的侧部进行靠压,也能对敞顶集装箱、铁路平车的侧部进行靠压,从而使得翻车机既能对C60~C70(含C70E(H)-A)、通用C80敞车进行翻卸,又能对敞顶集装箱进行翻卸。大小靠板的前行与返回可由油缸驱动进行,而油缸自身的运转可由控制系统控制,从而提高运行自动化程度,降低操作成本,提高翻卸效率。

4.3 托车装置设计

X70型集装箱专用及通用平车运输的顶开式集装箱的高度范围在4 065~4 120 mm,高度过高,在进入传统C型单翻翻车机时会与端盘上部发生碰撞,无法正常使用。因此需要对翻车机轨面高度进行放样,确定轨面高度位置,再通过对拖车梁系统机械结构的优化设计来满足顶开式集装箱的翻卸要求(见图5)。翻车机托车梁设计时,将拖车梁上钢轨下降300 mm,扩大净高;将传统的鱼腹梁结构做成直梁,保证梁端面外形基本保持不变。

1.拖车梁箱体 2.钢轨系统 3.液压站支撑 4.走台栏杆

5 两用翻车机工艺流程

两用翻车机的工艺流程包括翻卸通用铁路敞车和铁路平车装载集装箱。

5.1 翻卸通用敞车作业流程

先将通用敞车在翻车机托车梁上进行定位、压紧,再驱动大、小靠板前行,前行的大靠板经主滑轴沿上滑腔水平滑动,小靠板经辅滑轴沿下滑腔水平滑动,直至大靠板与通用敞车侧面近通用敞车顶部的部位相接触,且小靠板与通用敞车侧面近通用敞车底部的部位相接触,并对大、小靠板的位置进行固定,然后驱动翻车机开始翻卸作业。翻卸完毕后,将翻车机回翻到零位,驱动大、小靠板分别沿上滑腔、下滑腔返回,复位完毕后以待下一次操作。

5.2 翻卸敞顶集装箱作业流程

先将装有敞顶集装箱的铁路平车在翻车机的托车梁上进行定位、压紧,再驱动大靠板、小靠板前行。大靠板与敞顶集装箱的侧面相接触,小靠板与铁路平车的侧面相接触时,停止前行,并对大靠板、小靠板的现有位置进行固定,然后驱动翻车机开始翻卸作业。翻卸完毕后,将翻车机回翻到零位,大靠板、小靠板复位以待下一次操作。

6 结语

适应散料集装箱卸车作业翻车机的研制,有助于促进铁路运输物料方式由敞车向集装箱延伸的多元化发展,实现集装箱运输方式的公铁水联运,减少反复倒装货物环节,压缩货物装载作业时间,减少货损和环境污染,节约运输成本,应用前景广阔。