新型封隔式固井分级箍的研制与应用

易 浩, 杨卫星, 赫英状, 李 斐, 路飞飞

1中国石化西北油田分公司石油工程技术研究院 2中国石化缝洞型油藏提高采收率重点实验室

0 引言

新疆西北油田塔河、顺北地区油气层埋藏较深(6 000~7 500 m),针对二叠系低压易漏地层发育的长封固井段固井,通常采用分级箍进行双级固井,一级封固二叠系易漏地层,二级封固上部地层。但普遍存在一级固井二叠系漏失、二级固井井口失返等问题,严重影响固井质量,并对油气井长期稳定生产带来安全隐患[1- 7]。据统计,塔河地区近三分之一的井在二叠系出现不同程度的漏失现象,顺北地区二叠系固井漏失率80%,固井漏失问题严重。针对上述问题,提出在常规机械式分级箍下部设计封隔器,一级固井结束后液压胀封封隔器,封隔环空液柱压力,解决二级固井继续漏失和水泥浆返高问题,保证固井质量。

封隔式分级箍的关键技术是如何在保证分级固井功能基础上高效实现环空封隔,主要是分级箍循环孔启闭控制具有高可靠性、封隔器胀封控制具有高稳定性、封隔器胀封具有高密封能力。目前,国外哈里伯顿、威德福和戴维斯等公司已经具有系列成型产品,而国内研发尚处于起步阶段[8- 11]。

1 结构及工作原理

1.1 新型封隔式固井分级箍结构

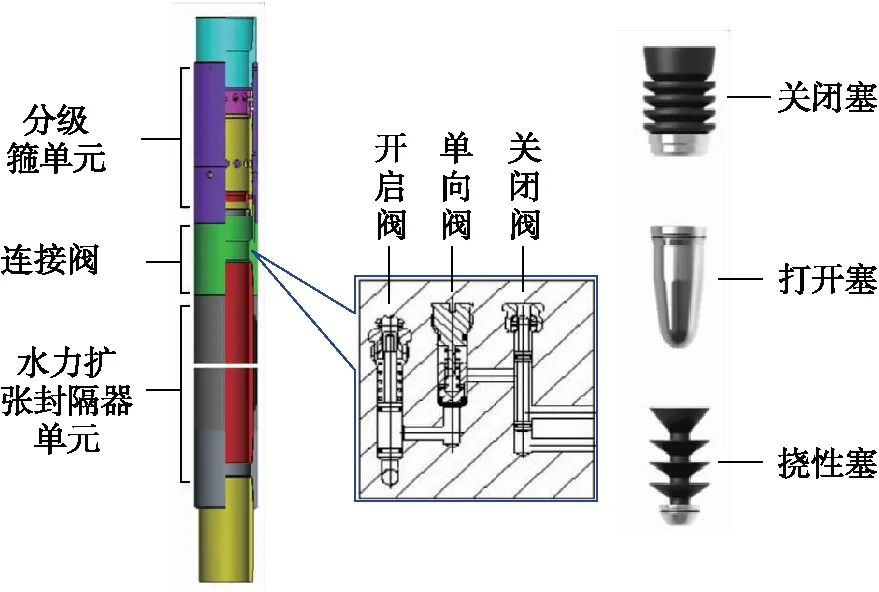

新型封隔式固井分级箍主要由主体、挠性塞、打开塞、关闭塞、碰压座各部分组成,其主体部分主要由分级箍单元、水力扩张封隔器单元和连接阀单元部分组成,如图1所示。

图1 新型封隔式分级箍及附件结构示意图

分级箍单元充分借鉴现有机械式分级箍部分成熟结构,如循环孔开启和关闭方式、循环孔防止提前关闭结构等[12- 13],并在现有机械式分级箍关闭套基础上,将打开塞座改为剪钉的固定可移动式结构,打开塞座剪断剪钉发生移动后,即露出封隔器注液通道,当关闭套移动关闭分级箍循环孔后,也同时封闭了管内向封隔器注液通道。

注液连接阀结构连接分级箍单元与封隔器单元,为径向阀系,设有开启阀、单向阀和关闭阀三道控制阀,结构如图1所示。开启阀为压力触发,其打开后才能向封隔器内部进行注液;单向阀保证注液过程中液体流动为单向不回流;关闭阀为压力触发,当封隔器内部充压达到指定压力,停止向封隔器内部注液,保证憋压开启循环孔,也永久密封封隔器内部液体。

封隔器单元为水力扩张式结构[14- 15],结构如图2所示。胶筒部分分为三层结构,由外至内依次为胶筒外壁、金属支撑条和胶筒内囊。金属支撑条两端固定,中间为非连续式结构,当胶筒充胀后具有更好的井眼适应性;胶筒两端固定的结构可防止胶筒入井过程中发生胀封风险。

图2 封隔器单元示意图

1.2 工作原理

固井作业时,入井管串从井底到井口排列为:浮鞋+套管+浮箍+碰压座+套管串+封隔式分级箍+套管串。一级固井结束后打开水泥头挡销投入打开塞,打开塞下落到位后,使用固井车向管串内注液打压,当压力达到注液通道开启压力,径向阀系连通,继续憋压至注液通道关闭压力80%,稳压至少10 min,使封隔器胀封。继续憋压至注液通道关闭压力,关闭阀启动,压力将不再传至封隔器内,封隔器完成胀封。继续憋压至循环孔开启压力,打开循环孔。封隔器已封隔两级之间环空,不必等至一级水泥浆终凝进行二级施工。转换为钻井液泵循环合适后,直接进行二级固井作业。

封隔式固井分级箍在完成分级固井作业的基础上,增加了一级固井后封隔器胀封的功能,能够有效在进行二级固井时封隔套管与裸眼间的环空,保证液柱压力不传递到一级水泥面上,防止因一级的漏失使二级的水泥面下降,进而提高固井质量。

2 主要技术参数与性能特点

2.1 主要技术参数

Ø193.7 mm封隔式固井分级箍技术参数主要为:胀封开启压力为7±0.5 MPa,胀封关闭压力为:13±0.5 MPa,循环孔打开压力为20±1 MPa,循环孔关闭压力为6±0.5 MPa,封隔器环空承压能力为20 MPa,整机密封能力为35 MPa,额定负荷为2 400 kN,本体最大外径为230 mm,本体内径为168 mm,总长为3.51 m。

2.2 性能特点

(1)分级箍单元完成分级作业,封隔器单元起到封隔作用。分级箍部分继承了成熟产品主要结构,性能可靠,所用附件与常规机械式分级箍通用;封隔器结构采用水力扩张式,胶筒内部具有金属骨架支撑并且两端为固定式结构,井眼适应性强,下入安全性高。

(2)一级固井结束后通过胀封封隔器,隔断漏失地层,减少一级固井侯凝期间循环漏失钻井液量,有效节约成本。

(3)封隔作用可减少二级固井水泥浆漏失,节约水泥浆材料成本,有效保障分级箍至井口井段固井质量。

(4)封隔作用可提高两级固井施工作业之间的连续性,提高作业效率,并且可有效防止固井作业时环空气窜。

3 地面性能试验

3.1 整机组装密封试验

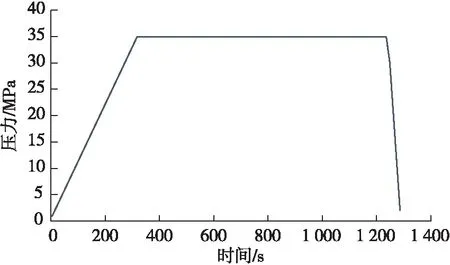

封隔式分级箍整机组装后连接试压封头,上接头连接Ø193.7mm套管,上端套管顶部连接封头,然后使用电动试压泵对其组装后整体试压,如图3所示。升压至35 MPa,稳压15 min,压力曲线平直无压降,密封能力良好,无渗漏。压力曲线见图4。

图3 工具整机组装密封试验

图4 工具整机静压曲线图

3.2 封隔器注液通道启闭试验

投入打开塞,进行打压,直至7.5 MPa(设计7 MPa)打开封隔器注液通道,向封隔器注液;当压力达到14.2 MPa(理论设计13 MPa)时,封隔器注液阀关闭,封隔器停止注液。压力曲线如图5所示。

图5 封隔器注液通道启闭压力曲线图

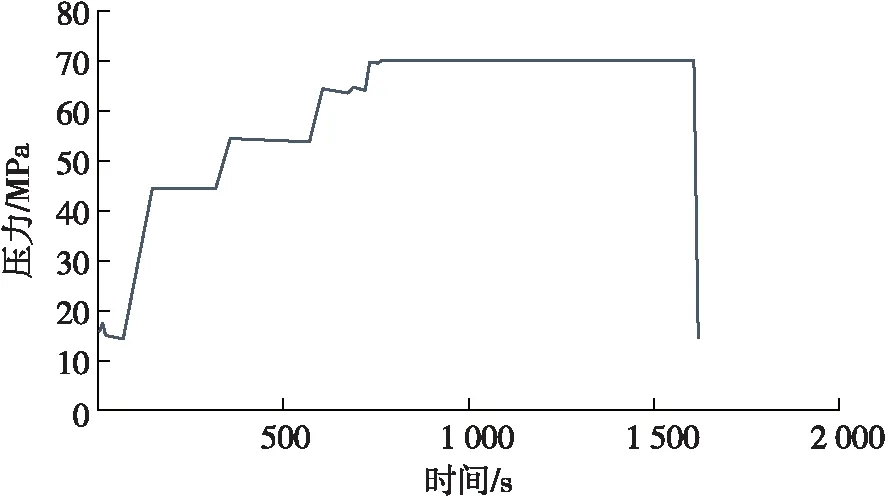

3.3 封隔器环空密封试验

连接封隔器与模拟井眼环空试压口,先打压至14 MPa,稳压10 min,观察封隔器密封良好无渗漏,继续打压至22 MPa,稳压至16.7 MPa,稳压15 min,继续提高压力最高至44 MPa,稳压至42.5 MPa,封隔器无损坏,环空封隔仍良好无渗漏。压力曲线变化如图6所示。

图6 封隔器环空密封压力曲线图

3.4 分级箍循环孔开启试验

封隔器验封完毕,继续向分级箍内部打压。直至20 MPa(设计20 MPa),剪断打开剪钉,循环孔完全开启,压力曲线变化如图7所示。

图7 分级箍循环孔开启压力曲线图

3.5 关孔密封性能试验

循环孔关闭后,连接管串下部盲板,打压至70 MPa,检测关闭密封,稳压15 min无压降、无渗漏,分级箍关闭良好。压力曲线变化如图8所示。

图8 工具关孔密封性能压力曲线图

以上试验说明,Ø193.7 mm封隔式固井分级箍达到设计要求,能够顺利实现一级固井完毕封隔分级箍上下环空、循环孔开启和关闭等动作。

4 现场试验应用

4.1 试验井基本情况

封隔式固井分级箍首次在TH-X井进行了入井试验。该井为三开制开发直井,二开中完完钻井深6 046 m,二开钻遇二叠系地层井深5 210~5 246 m,段长36 m,火成岩发育好,固井施工过程中漏失风险较大,难以保证水泥浆返高。二开Ø193.7 mm套管下深6 044.28 m,封隔式分级箍位置4 603.91~4 607.42 m。

入井管柱组合为:浮鞋+3根套管+1#浮箍+3根套管+2#浮箍+2根套管+碰压短节+套管组合(扶正器)+套管组合(扶正器)+封隔式分级箍+套管组合(扶正器)+水泥头。

4.2 施工情况

(1)套管到位后,循环钻井液保持井眼通畅。

(2)一级固井采用双凝双密度水泥浆体系:领浆(5 600 m以上)为1.60 g/cm3低密度水泥浆体系,有效降低管外液柱压力;尾浆(5 600 m以下)为1.88 g/cm3抗高温短候凝水泥浆体系。

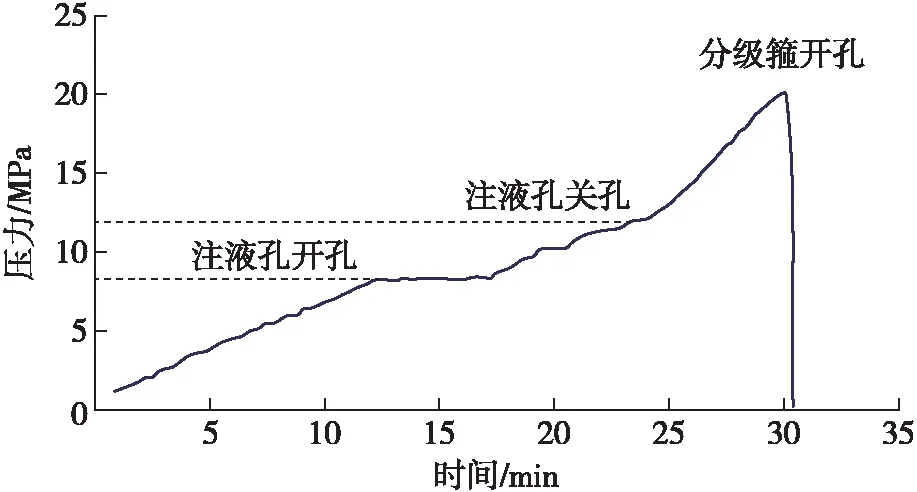

(3)一级固井结束后投入打开塞,打开塞下落到位后,使用固井车向管串内注液打压,压力达到8.6 MPa时注液通道开启,憋压12 min,完成封隔器胀封;继续憋压至12.6 MPa阀结构内关闭阀启动,此后压力上涨较快;憋压至20 MPa压力发生瞬间下降,循环孔打开,如图9所示。打开循环孔后,转换泥浆泵循环出分级箍位置及其以上水泥浆。

图9 施工压力变化曲线

(4)二级固井注入冲洗液8 m3,密度1.05 g/cm3,水泥浆112 m3,密度1.60 g/cm3;释放胶塞,顶替至分级箍位置,碰压至11 MPa关闭双级箍,放回水断流,分级箍关闭正常,固井施工完毕,整个固井过程中无漏失发生。

4.3 应用效果

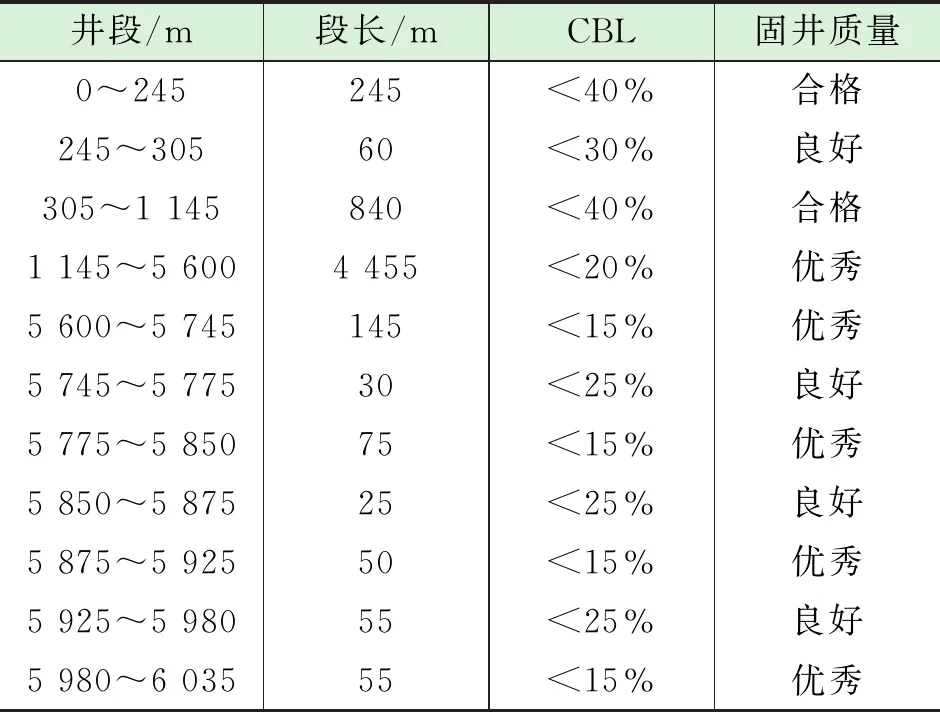

声幅测井数据如表1所示。

表1 TH-X井双级固井声幅数据表

封隔式固井分级箍以上固井质量优秀,说明封隔器封隔作用明显。其中一级优秀井段1 320 m占92.31%,良好井段110 m占7.69%;二级优秀井段3 460 m占75.14%,良好井段260 m占5.6%,整体固井质量为优秀。

首次现场应用成功实现封隔器注液孔打开、关闭,分级箍循环孔开孔、关孔作业,验证了该工具的可靠性。

5 结论

(1)封隔式固井分级箍,通过封隔漏失地层,减少了钻井液和固井液漏失,提高了固井质量与作业效率。

(2)地面测试表明,封隔式固井分级箍的结构合理、性能安全可靠,可顺利实现封隔器注液孔打开、关闭,分级箍循环孔开孔、关孔作业,能够有效封隔两级之间的环空。

(3)现场实践证明,封隔式固井分级箍有效封隔了两级之间的环空,保证了固井质量,为低压易漏长封固井段固井提供有力的技术保证,应用前景广阔,具有极高的推广价值。