大洋多金属结核低温氢还原-湿法冶金联用回收有价金属①

周小舟, 黄宗朋, 沈裕军, 彭 俊, 蔡云卓, 钟 山, 沈凌畅, 朱安宇

(长沙矿冶研究院有限责任公司 矿产资源开发利用技术研究所,湖南 长沙 410012)

大洋多金属结核富含铁、锰,同时还含有铜、镍、钴以及钛、稀土等有价金属元素。 随着陆地矿产资源日益匮乏,大洋多金属结核逐渐受到重视。 结核的组成特点是锰主要以MnO2形式存在,铜、镍、钴以分散态离子形式被海底多金属锰结核吸附而赋存于MnO2中,为提取这些有价金属,必须将多金属结核中的水锰矿MnO2还原为二价锰[1-6]来破坏其矿相。 国内外针对大洋多金属结核矿冶炼开展了大量研究,迄今提出的工艺方案有数十种,大致分为火法工艺和湿法工艺两大类。 火法工艺主要有还原焙烧、氯化焙烧、硫酸化焙烧、离析、熔炼等;湿法工艺主要是在各种还原剂作用下,利用硫酸、氨性溶液进行常压或加压浸出。 代表性流程包括还原焙烧-氨浸、亚铜离子氨浸、高温高压硫酸浸出、常压还原酸浸、熔炼-浸出等[7-11],这些工艺解决了相关的关键技术难题,取得了较先进的技术经济指标,具备了进入商业开发所需选冶加工技术的基础技术。 但多金属结核属于低品位氧化矿,直接冶炼处理量大、物耗大、能耗高,导致投资大、冶炼成本高,因此,在降低成本、改善结核采矿项目整体经济性上还需要做大量工作。

本文采用低温氢还原和湿法冶金联用工艺,从大洋多金属结核中回收镍,硫酸浸出液经过净化除杂后,采用镍特效萃取剂HBL110 直接从除杂后液中回收镍,实现了大洋多金属结核中镍的选择性回收,探索出了一种大洋多金属结核处理方法。

1 试 验

1.1 试验原料及试剂

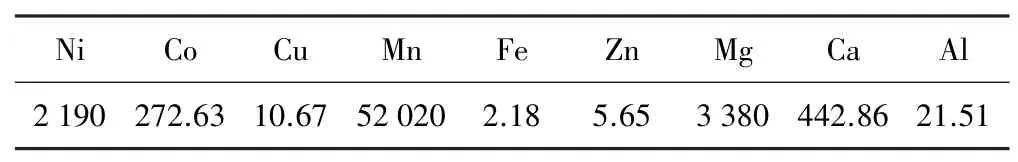

试验用大洋多金属结核由中国大洋协会提供。 多金属结核经干燥、破碎、细磨至-0.074 mm 粒级占70.82%,其化学组成见表1。

表1 大洋多金属结核化学组成(质量分数)/%

试验所用物品主要包括氢气(纯度不低于99.5%,宁乡市腾达气体有限公司)、氮气(纯度不低于99.9%,宁乡市腾达气体有限公司)、氧气(宁乡市腾达气体有限公司)、硫酸(分析纯,长沙市汇虹化玻仪器设备有限公司)、双氧水(分析纯,长沙市汇虹化玻仪器设备有限公司)、碳酸钠(分析纯,国药集团化学试剂有限公司)、M5640(工业级,洛阳市中达化工有限公司)、氢氧化钠(分析纯,国药集团化学试剂有限公司)、P204(工业级,上海莱雅仕化工有限公司)、HBL110(工业级,湖南宏邦材料科技有限公司)等。

1.2 试验设备及分析仪器

试验设备包括箱式气氛烧结炉(SXQ-18-12)、数显 恒 速 搅 拌 器(OS20/40-S)、 电 子 天 平、 加 热 板(HP550-S)、实验室pH 计(ST3100)、数显恒温水浴振荡器(SHZ-A)、蠕动泵(BS100-1A)等。

分析仪器为热场发射扫描电子显微镜及智能能谱与电子背散射衍射一体化系统(日本电子JSM-7900F)、X-射线衍射仪(德国布鲁克D8 Advance)、X 荧光光谱仪(德国布鲁克S4 Pioneer)、原子吸收分光光度计(北京普析通用仪器有限责任公司TAS-990super)等。

1.3 试验方法

1) 氢还原。 取35 g 干燥后的多金属结核矿粉,置于箱式气氛烧结炉中加热升温,同时通入氮气排空炉内空气,至设定温度后通入氢气和氮气混合气体,反应2 h 后关闭氢气并降温至100 ℃以下,取出还原料粉并取样分析。 通过还原物料中有价金属的浸出率来评价还原效果:取15 g 还原料粉,加入硫酸及料粉质量40%的双氧水,浸出液固比8 ∶1,浸出时间3 h,浸出温度90 ℃,反应过程中通过pH 计检测体系pH 值变化,通过往体系中加入硫酸或氢氧化钠调整浸出pH值,控制浸出终点pH=1.5~2.0,浸出过程结束后过滤洗涤,滤饼于100 ℃干燥12 h 后称重、取样分析并计算各有价金属浸出率。

2) 浸出。 称取一定量还原料与硫酸按一定液固比加入烧杯中,加温,通入氧气反应一段时间,反应过程中通过pH 计检测体系pH 值变化,通过往体系中加入硫酸或氢氧化钠调整浸出pH 值,反应完成后,过滤洗涤滤饼,干燥后称重并分析相关元素含量,计算各金属浸出率。

3) 萃取铜。 以M5640 为萃取剂、磺化煤油为稀释剂,进行4 级逆流萃取回收铜。

4) 除铁。 往烧杯中加入一定量清水,待温度升至80 ℃以上时,往烧杯中滴加料液(230 mL/min)和双氧水(6.6 mL/min),同时通过滴加200 g/L 碳酸钠溶液控制体系pH=3.5~4.0,反应过程中维持温度在80 ℃以上,反应完成后,过滤,滤渣经洗涤,于100 ℃干燥12 h 后,送样分析。

5) 萃取除锌。 以P204 为萃取剂、磺化煤油为稀释剂,以硫酸为洗涤剂,进行5 级逆流萃取-3 级逆流洗涤萃取除锌。

6) 萃取回收镍。 以HBL110 为萃取剂、磺化煤油为稀释剂,在HBL110 体积分数50%时进行6 级逆流萃取-4 级逆流洗涤萃取回收镍,讨论相比O/A、平衡pH 值等对萃取过程的影响。

2 结果与讨论

2.1 还 原

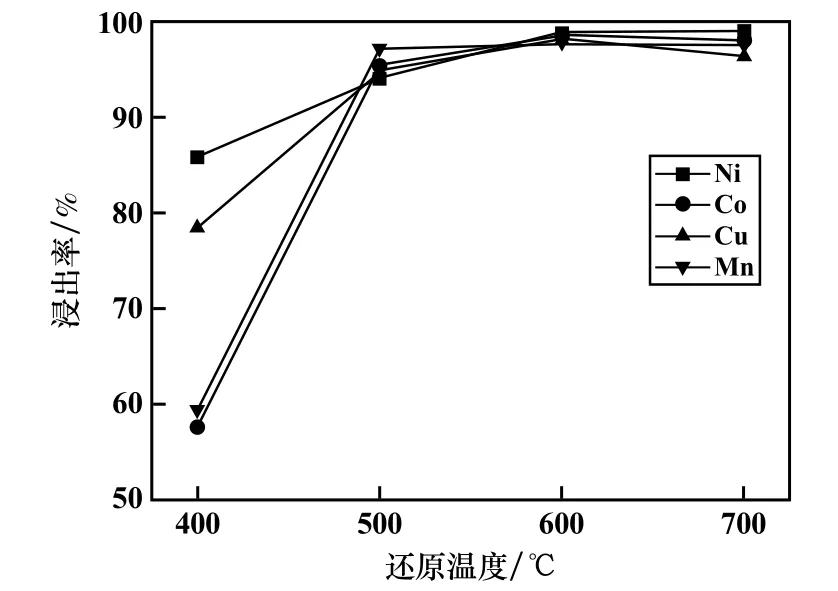

氢气和氮气流量均为200 mL/min,在不同温度下还原多金属结核矿2 h,还原温度对各还原料中有价金属浸出的影响如图1 所示。 结果显示,随着还原温度升高,Ni、Co、Cu、Mn 浸出率逐渐升高,600 ℃时Ni、Co、Cu、Mn 浸出率分别达到98.88%、98.61%、98.21%、97.75%;继续升高温度,浸出率变化不大。 氢还原适宜温度为600 ℃。

图1 还原温度对有价金属浸出率的影响

2.2 浸 出

取一定量还原料,在液固比6 ∶1、温度80 ℃、氧气流量250 mL/min、硫酸浓度1.80 mol/L、终点pH=1.5~2.0 条件下,考察了浸出时间对各金属浸出率的影响,结果如图2 所示。 结果显示,随着浸出时间由2 h 增至6 h,还原料中Ni、Co、Cu、Mn 浸出率逐渐升高至99.09%、98.35%、94.97%、98.58%,继续延长浸出时间,各金属浸出率变化不大。 浸出时间取6 h 为宜。

图2 浸出时间对有价金属浸出率的影响

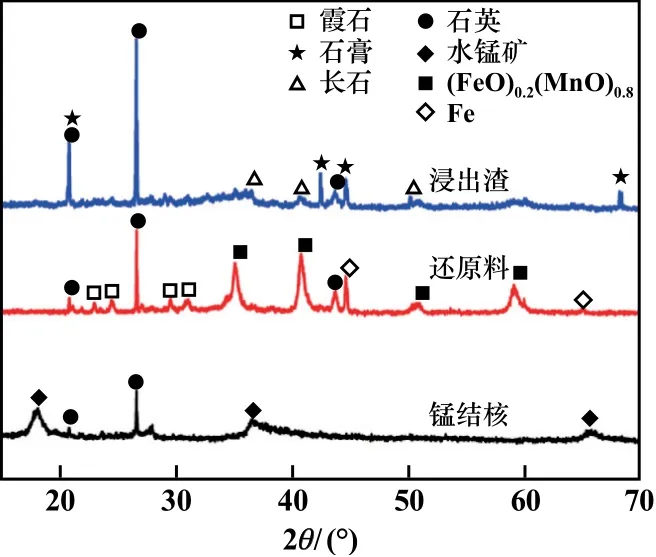

2.3 还原产物及浸出渣XRD 分析

对原料、还原产物和浸出渣进行了XRD 分析,结果如图3 所示。 结果显示,锰结核经氢还原后水锰矿物相消失,还原料中出现了新的Fe、(FeO)0.2(MnO)0.8物相,说明多金属结核矿物结构已被破坏,浸出渣中主要物相为石膏、石英和长石,所有有价金属物相全部消失,说明还原料中有价金属均被高效浸出。

图3 锰结核、还原料、浸出渣XRD 图谱

2.4 萃取回收铜

有机相组成为20%M5640+磺化煤油,萃取相比O/A 为1/4,氢氧化钠(浓度100 g/L)加入量为料液体积5%条件下进行4 级逆流萃取回收铜,平衡后萃余液含铜量在50 mg/L 以下,铜萃取率在97.8%以上,铜萃取效果较好。

2.5 除 铁

浸出液中铁和铝含量分别为2.36 g/L 和2.72 g/L,采用针铁矿法去除溶液中Fe 和Al。 当终点pH=3.87时,除铁后溶液中铁和铝含量分别为2.18 mg/L 和21.51 mg/L,铁、铝去除率分别达到99.93%、99.14%,镍、钴和锰损失率分别为6.05%、1.47%和0.14%。

2.6 萃取除锌

有机相组成为10%P204 +磺化煤油,萃取相比O/A 为1/10,洗涤剂为20 g/L 硫酸、洗涤相比O/A 为5/1、平衡pH 值3 条件下进行5 级逆流萃取-3 级逆流洗涤除锌,平衡后萃余液锌含量在10 mg/L 以下,锌萃取率在95%以上,Mn 和Co 基本不损失。 萃锌余液分析结果见表2。

表2 萃锌余液分析结果/(mg·L-1)

2.7 萃取回收镍

2.7.1 水相平衡pH 值的影响

有机相组成为50%HBL110+50%磺化煤油、萃取时间5 min、相比O/A 为1/2,平衡pH 值对萃镍、钴过程的影响如图4 所示。 结果显示,pH 值由1.74 升至1.97 时,镍萃取率由44.49%增至74.45%,分离系数βNi/Co由7.48 升至19.67;pH 值由1.97 升至2.78 时,镍钴萃取率变化不大,分离系数βNi/Co由19.67 降至8.99。 因此,在保证镍萃取率的情况下,为了尽量减少钴的共萃,平衡pH 值应维持在2 左右。

图4 水相平衡pH 值对萃取镍钴的影响

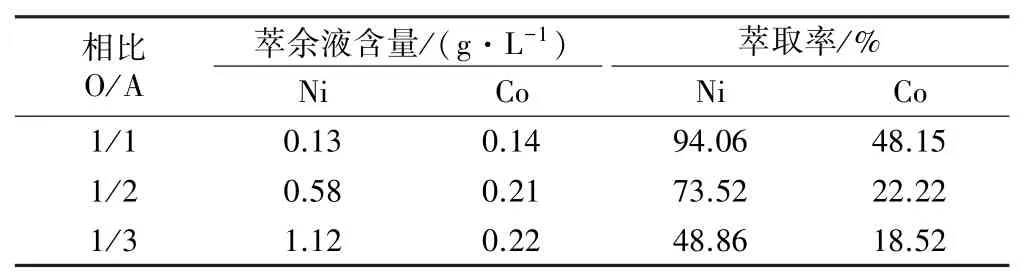

2.7.2 相比O/A 的影响

有机相组成为50%HBL110+50%磺化煤油、萃取时间5 min、平衡pH 值2 左右,相比O/A 对萃镍、钴过程的影响见表3。 结果显示,相比O/A 由1/1 降至1/3 时,镍萃取率由94.06%降至48.86%,钴萃取率由48.15%降至18.52%。

表3 相比O/A 对萃取镍、钴的影响

2.7.3 镍的萃取与反萃平衡等温线

采用多次接触法,控制水相平衡pH 值为2.0、萃取时间5 min,绘制了镍萃取平衡等温线及McCabe-Thiele操作线,结果如图5 所示。 由图5 可知,有机相萃镍的饱和容量达到5.12 g/L,针对含镍2.06 g/L 的料液,为了使萃取剂利用率达到80%左右,控制操作容量为5.12×80%≈4.10(g/L),选用相比为2.20/4.10≈0.50。当操作相比O/A 为1/2 时,由图5 可知,理论上只需4 级逆流萃取,镍萃取率即可达到99%以上。 实际工业操作中,为确保萃取过程稳定性,可选择6 级逆流萃取。

图5 HBL110 萃取镍的McCabe-Thiele 萃取平衡等温线

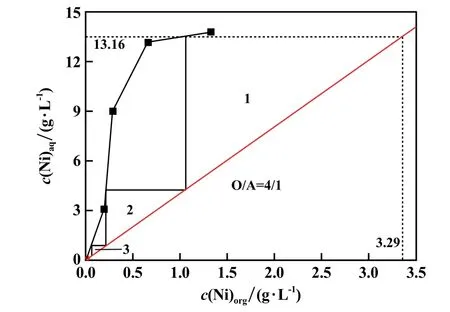

对含镍3.29 g/L 的负载有机相采用改变相比法绘制70 g/L 硫酸的反萃平衡等温线及McCabe-Thiele操作线,结果如图6 所示。 从图6 可以看出,反萃相比O/A 为4/1 时,3 级逆流反萃即可将99%的镍反萃下来,反萃后有机相中镍浓度小于0.1 g/L。

图6 HBL110 负载镍有机相的McCabe-Thiele 反萃平衡等温线

2.7.4 模拟逆流萃取-洗涤试验

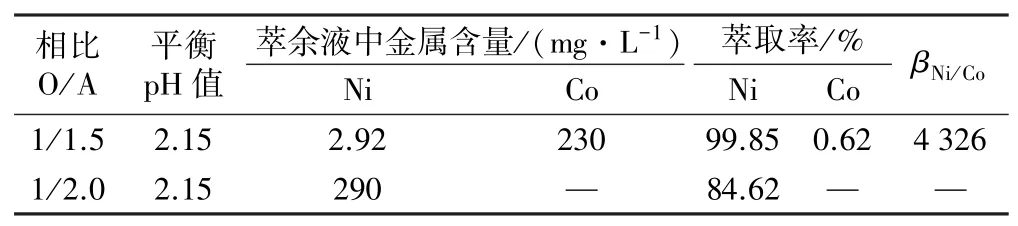

在有机相50%HBL110+50%磺化煤油、萃取时间5 min、室温条件下进行模拟6 级逆流萃取;洗涤剂为7.5 g/L 硫酸,在洗涤相比O/A=4/1、洗涤时间5 min、室温条件下模拟4 级逆流洗涤,洗液并入萃取段。 萃取-洗涤试验结果见表4。 O/A=1/1.5 时,有机相杂质元素含量见表5。

表4 6 级逆流萃取-4 级逆流洗涤试验结果

表5 有机相杂质元素含量/(mg·L-1)

表4结果显示,O/A 由1/2 升至1/1.5,萃余液Ni含量由290 mg/L 降至2.92 mg/L,Ni 萃取率由84.62%升至99.85%,萃镍效果显著,此时Co 萃取率仅0.62%,βNi/Co达到了4 326,镍钴分离效果好。 表5 结果显示,除Co 外,Al、Mn、Zn、Mg、Fe、Ca 杂质含量均低于3 mg/L,说明HBL110 具有优良的Ni/Ca、Ni/Mg、Ni/Mn 分离性能,它可实现有价金属Ni 与杂质元素Fe、Mn、Mg、Ca、Al 等的分离。

2.7.5 模拟逆流反萃试验

采用70 g/L 硫酸对含镍3.29 g/L 负载有机相按相比O/A=4/1 进行模拟5 级逆流反萃,结果表明,经过5 级逆流反萃,镍反萃率达到了98.53%,表明稀硫酸对HBL110 负载镍有机相具有良好的反萃效果。

3 结 论

1) 经过低温氢还原及湿法冶金联用方法,探索出了一种大洋多金属结核处理方法并优化了工艺,该方法操作简单,金属回收率高。

2) 采用M5640 萃取铜、针铁矿除铁、P204 萃取除锌,铜萃取率在97.8%以上,铁、铝去除率分别达到99.93%、99.14%,锌萃取率在95%以上,镍、钴和锰损失率分别为6.05%、1.47%和0.14%。

3) HBL110 能够实现镍与杂质钴、锰、镁、钙、铝的良好分离。 采用50%HBL110+50%磺化煤油为有机相,平衡pH 值2.15,萃取相比O/A 为1/1.5,萃取时间5 min,以7.5 g/L 硫酸为洗涤剂,洗涤相比O/A 为4/1,经过6 级逆流萃取-4 级逆流洗涤,镍萃取率达到了99.85%,除钴外,杂质金属Mn、Ca、Mg、Al 基本不被萃取,对含镍3.29 g/L 的负载有机相采用70 g/L 硫酸反萃,经5 级逆流反萃,镍反萃率达到了98.53%。